P91钢管焊接工艺

葛 守 文

(山西省工业设备安装有限公司,山西 太原 030012)

P91钢管焊接工艺

葛 守 文

(山西省工业设备安装有限公司,山西 太原030012)

根据P91钢材的特点,分析了其焊接性能,从焊前准备、坡口制备、管内充氩、焊条电弧焊等方面,阐述了P91钢管的焊接工艺,经现场焊缝无损检测表明,该焊接工艺一次合格率达到了97%。

钢管,焊接工艺,管道,无损检测

1 概述

随着我国工业的发展和进步,国外的金属材料也越来越多的得到使用。本公司在阳煤集团山西寿阳化工新建的40万t/年乙二醇项目中,首次遇到进口钢号P91的焊接,该钢标准号ASTM A335,属于中合金耐热钢,管道的规格为DN300×22。

2 P91钢材特点

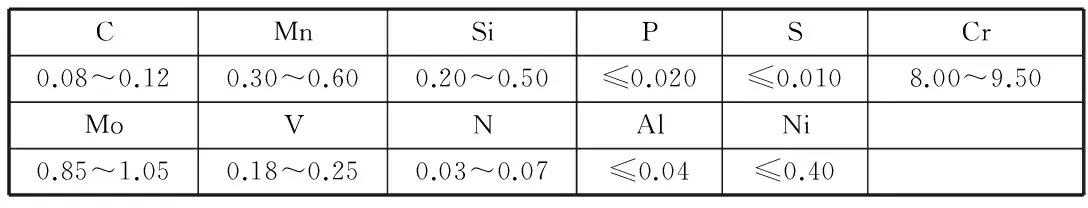

P91钢材具有高温持久强度、热稳定性和高温抗蠕变能力等综合性能。其化学成分见表1,力学性能见表2。

表1 P91材料的化学成分(质量分数) %

表2 P91材料的力学性能

3 焊接性分析

1)P91钢材的焊接性能较差,在不预热的情况下焊接裂纹达100%,具有较大的冷裂倾向,当预热200 ℃~250 ℃时可避免冷裂纹的产生。2)焊接过程需要严格控制层间温度。3)对焊接热输入控制比较高,要求较小的焊接线能量,防止热影响区过热组织脆化。4)焊后必须进行热处理。

4 焊接工艺评定流程

焊接准备→坡口制备→管道装配及加热器装配→预热→管内充氩→氩弧焊打底→焊条电弧焊→保温缓冷至100 ℃~120 ℃保温2 h→焊后热处理→外观检查→硬度检验→无损检测→试样制备→力学试验→评定结果。

1)焊前准备。a.收集相关资料,编制预焊接工艺规程,内容尽可能全面详细。b.焊接方法选择钨极氩弧焊打底、焊条电弧焊填充及盖面。c.母材应具有制造厂的质量证明书。d.焊接材料采用日本神钢的焊丝ER90S-B9,焊条E9015-B9。应具有制造厂焊接材料质量证明书。焊前焊丝表面清理,焊条按说明书烘干。e.焊接用氩气应符合GB/T 4942的规定,氩气的纯度不应低于99.99%。f.钨极宜采用铈钨极。g.焊接设备选用逆变式直流弧焊机。

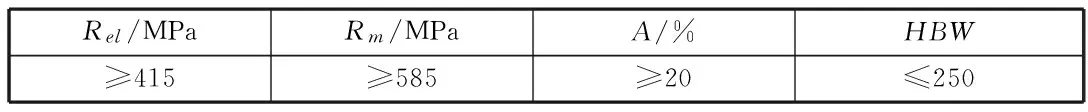

2)坡口制备。a.坡口加工采用机械加工方法。b.坡口形式采用U形坡口。

坡口加工采取机械加工,坡口形式如图1所示。坡口应平滑均匀,尺寸符合要求,对口前需认真检查,发现不合格必须用磨光机等工具修磨至合格。清理坡口内外壁两侧15 mm~20 mm范围内的铁锈、油污等污物,直至露出金属光泽。

3)管道装配及加热器装配。a.坡口组对前应将坡口及内外侧表面20 mm范围内打磨干净。b.管道装配前管道内坡口两侧各150 mm粘易溶纸,用耐高温胶带粘牢,组对后成为充气室。c.管道焊缝组对时,内壁应平齐,错边量小于壁厚的10%,且小于1 mm。d.装配定位块采用低碳钢材料。坡口内均匀放置3块定位块,见图2。e.加热器应布置在坡口两侧,加热器布置前应将热电偶焊接在加热区域的管道上,加热器外面用石棉布包裹并固定。

图1 坡口形式 图2 管道装配

4)预热。采用加热器电加热,采用电脑温控设备,进行加热自动控制。根据预焊接工艺规程要求的预热温度设定,对焊口进行跟踪预热,热电偶对称布置,热电偶与管件应接触良好。氩弧焊预热温度为150 ℃~200 ℃,焊条电弧焊预热为200 ℃~250 ℃。

5)管内充氩。为防止根层焊缝金属氧化,氩弧焊打底及焊条填充第一层焊道时,应采取管内充氩气保护。

6)钨极氩弧焊打底。打底焊接采用钨极氩弧焊方法,焊接前清理焊丝表面油、污,依据预焊接工艺规程的焊接参数及相关要求进行施焊,焊接前应对气室内充氩气,待气室内的空气完全排出后方可以打底焊接。焊接至定位块时,应去除定位块,焊点用砂轮机打磨,经肉眼或低倍放大镜检查,确认无裂纹后继续施焊,钨极氩弧焊打底层厚度以3 mm为宜。

7)焊条电弧焊。填充、盖面采用焊条电弧焊方法,焊前,应按要求对焊条进行烘干,焊条烘烤(350 ℃~400 ℃)2 h,放在焊条保温桶内,随取随用。焊接过程应严格控制层间温度。层间温度控制在200 ℃~250 ℃,除以热电偶进行自动控温外,现场辅以远红外测温仪进行监控,保证控温准确。

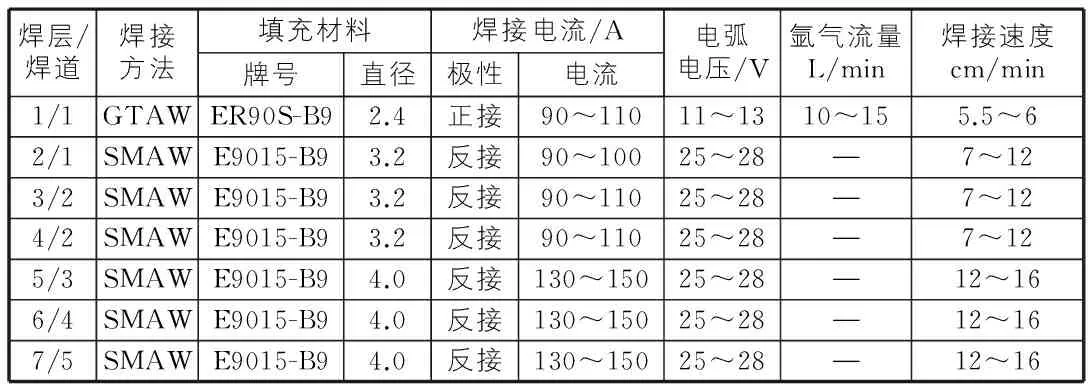

电焊焊层厚度不大于焊条直径。焊接采取多层多道焊,中间焊道为退火焊道。多层多道焊接,宜两人对称焊接。每焊完一层后,必须将焊渣彻底清理干净,消除缺陷后再继续焊接。每层的焊接厚度不得超过3 mm~4 mm,焊条的摆动宽度不得超过焊条直径的4倍。施焊过程中,应特别注意接头和收弧质量,收弧时应将熔池填满。每层焊缝的接头要错开,同一层相邻焊道的接头也要错开。焊接规范见表3。

表3 焊接规范参数

8)保温缓冷至100 ℃~120 ℃保温2 h。焊接完毕,焊缝及两侧母材覆盖硅酸铝纤维毡进行保温缓冷,使焊缝组织完全马氏体化。

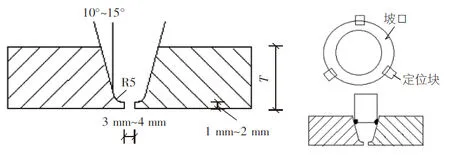

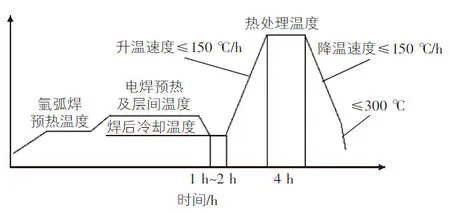

9)焊后热处理。焊后缓冷至100 ℃~120 ℃,保温2 h使焊缝组织完全马氏体化。之后立即进行焊后热处理。热处理温度(760±10)℃,恒温时间4 h,升降温速度不大于150 ℃/h。热处理曲线图见图3。

图3 热处理曲线图

10)外观检查。焊接接头经检查应无飞溅、表面弧坑、咬边、气孔、夹渣、裂纹等缺陷,焊缝与母材圆滑过渡。

11)硬度检验。焊后热处理进行后,温度处于常态下,进行焊接接头的硬度检测,硬度值不超过母材硬度值加100 HB,且应不大于300 HB。如果硬度值超标,应重新进行焊后热处理。

12)无损检测。外观检查合格后委托无损检测,方法为X射线检测(合格级别Ⅱ级)或超声检测(合格级别Ⅰ级)。由于P91材质属于脆硬倾向较大的材料,易产生冷裂纹,焊缝的无损检测应在焊接完毕36 h后进行。

13)试样制备。根据NB/T 47014—2011承压设备焊接工艺评定的要求,焊接试件应制备力学试验试样。

14)力学试验。委托试验方法、试验标准。

15)焊接工艺评定结果。对于单位首次使用新材料应按照NB/T 47014—2011标准的要求进行焊接工艺评定,评定前编制预焊接工艺规程指导P91钢管的预热、焊接、焊后热处理,焊接试件按检验项目要求进行外观检查、无损检测、硬度测试、拉伸试验、弯曲试验和冲击试验。检验检测和试验结果均合格。依据焊接记录、试验结果编制焊接工艺评定报告。

5 结语

通过制定合理的焊接工艺,并进行焊接工艺评定,编制焊接工艺规程指导工程施工。该焊接工艺应用在工程管道中,顺利地完成了P91管道的焊接工作,现场焊缝无损检测一次合格率达到97%。

[1]斯重遥.焊接手册[M].北京:机械工业出版社,1992.

[2]国家电力公司电源建设部.T91/P91钢焊接工艺导则[Z].2002.

The P91 steel pipe welding process

Ge Shouwen

(ShanxiIndustrialEquipmentInstallationLimitedCompany,Taiyuan030012,China)

According to the characteristics of P91 steel, this paper analyzed its welding performance, from the preparation before welding, groove preparation, tube filled with argon, welding rod arc welding and other aspects, elaborated the P91 steel pipe welding process, through the field weld NDT indicated that, the welding time pass rate reached 97%.

steel pipe, welding process, pipeline, nondestructive detection

1009-6825(2016)21-0110-02

2016-05-14

葛守文(1977- ),男,工程师

TU758.11

A