测试性技术分析与试验验证刍议

房灿新

(解放军91404部队, 河北 秦皇岛 066001)

·总体工程·

测试性技术分析与试验验证刍议

房灿新

(解放军91404部队,河北 秦皇岛 066001)

测试性质量特性是武器装备试验考核内容之一,攸关武器装备能否快速地检测故障并隔离故障。文中阐述了装备测试技术设计、测试性试验需求和靶场验证方法,着重研究了测试性定性检查、定量检查的基本准则和实施途径。并指出故障特征的分析提取和样本集的有效生成是测试验证的关键,旨在为提升武器装备测试性试验能力提供参考。

测试性;机内测试;故障注入;试验验证

0 引 言

武器装备的质量特性约束,早期多以“五性”方式提出,即可靠性、维修性、保障性、测试性、安全性(RMTSS)。由于军兵种管理部门、行业领域等因素的不同,武器装备质量要求又分别有“六性”“七性”的不同提法。例如:关于海军武器装备建设要求,主管部门提出了“体系中、边界上、六性通”的考核和评估约束。“六性”其实是在"五性"基础上,增加了环境适应性;“七性”是在“六性”基础上,又增加了电磁兼容性。GJB9001B 2009《质量管理体系要求》指出,组织应建立和保持产品的可靠性、维修性、保障性、测试性、安全性和环境适应性;“六性”作为武器装备的固有质量特性,与装备的可用度紧密相关,对武器装备作战能力影响深远,也制约着武器装备全寿命周期的维护成本。

1 测试性技术分析

在武器装备设计研制期间,必须同步考虑哪些信号参数、工作环节要进行事先检查或在运行过程中实时检测,以确保武器装备安全、可信和经济地运行[1]。例如:靶场研制的X-X型导弹指挥仪,定时基于模拟电气信号,解算射击诸元,并与标准答案比对,以确保火控系统不会出现“飞车”。

测试技术实现手段主要有机内测试(BIT)和自动测试设备(ATE)。BIT测试包括:上电测试、信号回馈测试、周期性监控测试、边缘扫描测试和健康管理(PHM)等。BIT的要求是将故障隔离到舰艇级的可更换单元(LRU)或可更换模块(LRM)。武器装备往往针对空间、成本等因素考虑,BIT设备规模一般不超过10%的限额。

ATE测试包括总线信号检测、BIT特征量检测、JTAG口综合检测和专用测试系统等。ATE是把舰艇级的现场可更换单元(LRU)或现场可更换模块(LRM),提高到维护基地级的内场可更换单元(SRU)。IEEE 1149.5定义了测试维修总线标准,涵盖数字/模拟电路的板级、模块级、设备级及系统级的BIT测试技术规范,为诊断平台、技术及应用提供了总体要求框架。

国内外ATE主流的测试总线标准是基于VXI、PXI(扩展PCI),测试性能高、逻辑复杂的测试系统宜采用VXI,对空间受限、要求一般的测试系统宜采用PXI/PCI。

2 测试性试验需求

实践表明,故障的定位时间与故障的排除时间基本等同。测试性设计水平,决定了装备维修的可达性,以及保障资源的复杂程度[2]。作战体系中,各作战单元的技术性能紧密相关,一个装备的技术状态不可信,会引起一连串的技术反应,进而导致作战流程的紊乱;快速而有效的测试,是完成作战使命任务的必要前提。

在武器装备研制总要求中,典型的测试性技术要求有:

(1) 系统要具有完善的自检(BIT)能力。

(2) 稳定故障检测率为98%,虚警率为≤5%;

(3) 故障隔离率:隔离到1个现场可更换单元(LRU)为85%;隔离到2个现场可更换单元(LRU)为90%;隔离到3个现场可更换单元(LRU)为95%。

(4) 故障检测时间<0.5 h。

(5) 离线测试过程简单实用,覆盖部件范围广,并压缩辅助设备资源。

更进一步细化,测试性还涉及到可控制性和可观察性两个要素。可控制性主要是指能将电路板、软件单元、固件模块或系统设备限定为一瞬时可控的技术状态,其复杂性来源于数据通路中的时序组合逻辑、信号的环路交叉以及模糊状态基等等。可观察性主要是指将一个复杂系统(黑盒),逐步打开使其变化为一个透明体(白盒),并能将单一或系列参变量、因变量以数据或图形的方式来同步表示。

以软件模块为例[3],观察性包括:(1)GUI观察性,是否提供跨平台、跨操作系统、跨编程语言的显示支持;(2)功能观察性,以基本黑盒的简单I/O,判定主体功能是否具备;(3)信息流观察性,以透明白盒的角度,能观察到信息的传递策略和基本路径;(4)交互协同观察性,在同一控制系统内,观察本模块与外部模块交互协同的能力。控制性包括:(1)配置控制,对模块的初始状态和工作模式的定制能力;(2)内嵌控制,对标准组件、专用构件的容纳能力;(3)逻辑控制,对复杂逻辑(同步、互斥、解锁)的管理能力;(4)行为控制,指调用主件对本工作模块的行为驾驭能力。

软件观察性-控制性模型雷达图,如图1所示。

图1 软件模块观察性-控制性模型

当前,靶场测试性试验验证方法研究刚刚起步,测试性试验的基本手段和方法缺乏科学性和有效性,靶场基于不同型号的武器装备测试性试验方法和评估标准亟待建立。

3 测试性试验验证

测试性试验方式包括直接试验和间接试验。直接试验采用在实际装备上进行现场注入故障点(自然故障、人为制造的故障)的方式进行,是目前国内外普遍采用的试验手段,评估方法也日臻成熟。如美军在机载火控雷达APG-66上进行测试性试验时,即注入了1 398个故障,以验证评估其测试性水平是否满足作战使用的规定要求。而间接试验是在装备设计方案基础上,依据先验试验工程信息和领域理论知识,建立系列化的电路特性EDA模型、热传导与辐射CFD模型、振动力学FEA模型,通过分立元器件、ASIC电路、单元组件、功能模块、设备和系统的自动注入典型故障,分析研究故障传递路径,评价系统的BIT故障诊断有效性等测试性相关指标的方法。由于仿真模型的建立、校验与验证技术复杂并有较大的不确定性,此项试验技术尚处于起步发展阶段。

在装备测试性试验中,主要基于直接试验方法,以定性检查和定量考核两种手段进行。故障样本一般要求在32个以上,考虑到系统规模大和组成复杂的情况,模拟了200个故障样本。受限于试验时间和故障发生概率,采用了自然发生和人工模拟故障两种方式获取试验数据。其中人工模拟方式是在试验中人为设置稳定故障,主要途径有[4]用故障部件代替正常部件,增加或去除电路部件,设置安全范围之内的开路、短路、高阻和低阻状态,增加感性、容性支路,超门限设置,违反接口协议等。

3.1测试性定性检查

启动设备自检,检查是否能将故障隔离到分机(LRU);检查系统分机是否设计有方便分机、模块故障定位的测试口;测试接口是否满足中低频模拟信号、高速数字信号和RF接口等。

针对具体检查的内容详细列出检查表格,根据现场检查,确定是否满足,若满足则填入“√”、不满足填入“×”,不涉及填入“-”。

3.2测试性定量检查

测试性检查原则上是通过足额自然发生和人工模拟故障获取试验数据,采用数据统计分析方法得出检查结论。故障检测率、故障隔离率、故障检测时间、故障隔离时间和虚警率是典型的定量测试要求,检查内容应针对型号装备研制总要求的具体规定而确立。样本量选取,与检测率的置信区间相关,宜根据测试复杂性、试验资源可获取性、使用环境和保障要求而权衡选取。在定量检查中,确立了以下准则:

准则一:优先选用故障率高的故障模式作为试验样本;

准则二:以影响系统主要功能和战术性能指标,设定系统层的稳定故障模式;

准则三:稳定故障设置尽量全面覆盖系统各组成单元,并根据各组成单元的故障率进行故障样本量分配,对于可靠性很高且在设置故障时会造成现场不可修复故障的单元可不设置故障;

准则四:对于同一类别分机原则上不重复设置故障;

准则五:人工模拟故障设定,并保证设定和试验后可马上恢复,不可造成模块实际故障。

依据以上原则确定的故障试验样本库,部分示例见表1。

表1 模拟故障试验样本示例表

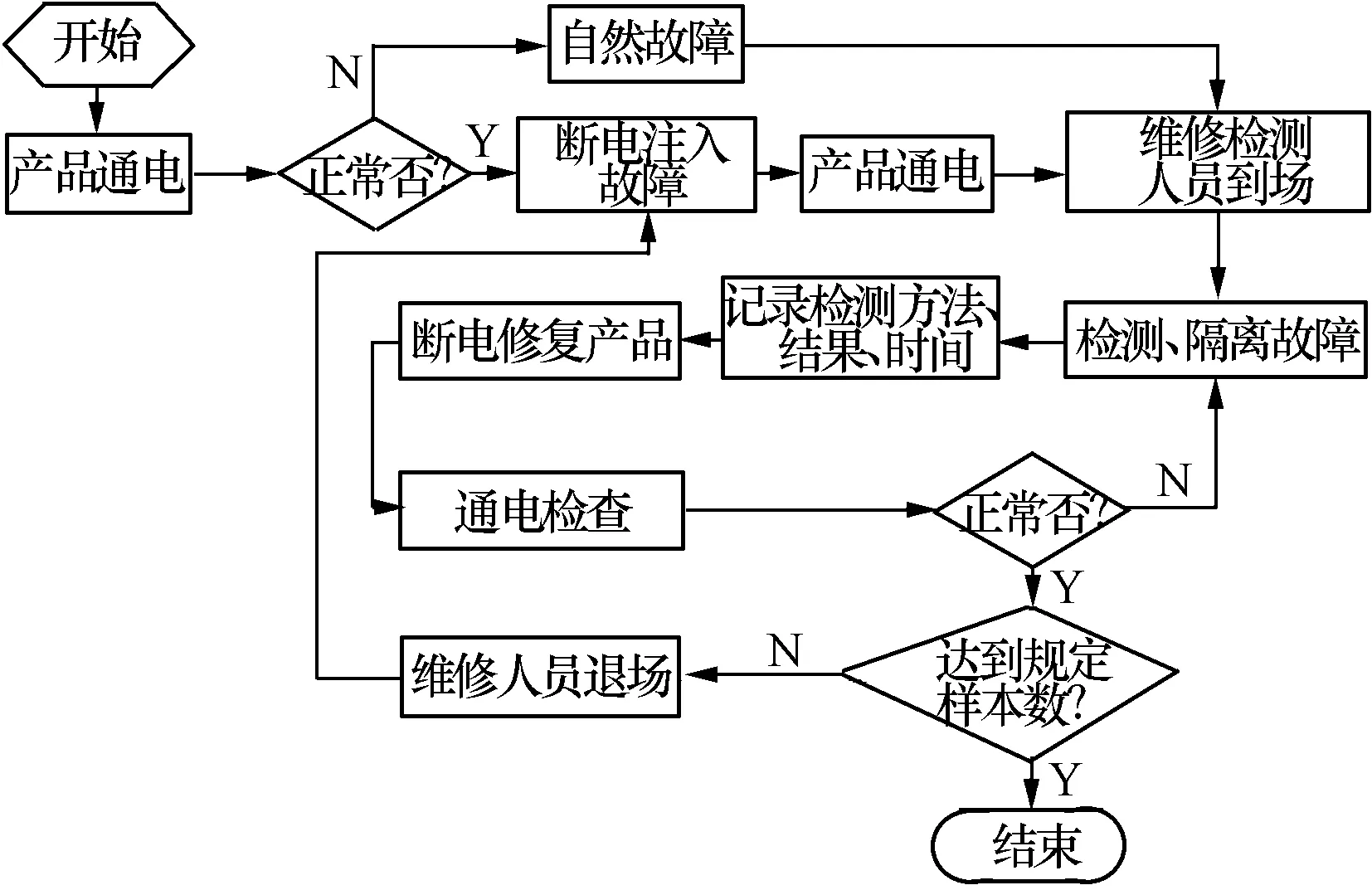

3.3测试性实施过程

试验实施过程中,每个试验用例执行前、后都应保证受试产品处于完好状态。试验时,每次注入一个故障,进行故障检测、故障隔离、修复后再注入下一个故障,直到达到规定样本量为止。具体步骤如图2所示。

图2 测试性验证试验过程

3.4测试性改进策略

在装备基地设计定型试验中,舰艇BIT测试诊断能力差,且难以满足超大规模集成电路的测试需求;在液位检测、机械传输、冲击振动等诸多方面,因为物理传感器、时间应力与滤波处理等因素,致使诊断定位模糊,虚警率、漏警率过高,影响到BIT测试的实际工作效果。平台管理分系统,故障模式树过于死板僵硬,仅仅对历史故障信息作被动式的简单总结,无法处理意外故障。

故障注入受电路封装、设备安全等因素限制,希望以足量的故障样本来确定产品对测试序列的响应困难重重[5],故障注入位置访问的盲区将降低故障检测覆盖率。故障特征的分析提取、故障样本集的生成是测试验证的关键。在试验小结时,若发现故障检测率不能令人满意时,应继续寻求增加测试手段,如测试信号端口。测试端口的增加,主要考虑以下因素:能够改善全局信号的可控制性和可观察性,能够提高测试的基本性能度量(故障覆盖率、故障检测率、故障隔离率等),能够在限定的物理空间、显示布局、内存空间和计算资源内,以一种合理的分布策略,将测试信息引入到显示表页、外部面板或板上接插件。

以ATE作为激励支撑,结合诊断专家系统一并进行是很好的选择,此法的实用性取决于模型反映实际故障模式的深度和准确性。在模拟故障之前,必须获取无故障时装备特征的先验知识;基于装备基地设计定型试验实践,经过充分调研和理论研究,提出了复合推理测试系统改进方案(如图3所示),将BIT设备、通用仪表和ATE系统结合起来,并增加了信号估计、故障特征提取与推理机制[6]。

图3 复合推理测试系统方案

4 结束语

本文在分析武器装备测试技术实现手段的基础上,结合已经展开的型号装备测试试验实践,阐述了靶场开展武器装备测试性验证的试验需求和典型验证方法;着重研究了测试性定性检查、定量检查的基本准则和试验实施过程,指出故障特征的分析提取和样本集的有效生成是测试验证的关键。测试性试验技术研究方面,国内尚处于发展阶段,基于不同型号的武器装备测试性试验方法和评估标准亟待建立,以促进武器装备质量的系统性提升。

[1]杨士元. 数字系统的故障诊断与可靠性设计[M]. 北京:清华大学出版社, 1989.

YANG Shiyuan. Fault diagnostic and reliability designfor data system[M]. Beijing:Tsinghua University Press,1989.

[2]邓森, 景博. 基于测试性的电子系统综合诊断与故障预测方法综述[J]. 控制与决策, 2013, 28(5): 641-649.

DENG Sen, JING Bo. Summary of integrated diagnostics and prognostics method based on testability for electronic system[J]. Control and Decision,2013, 28(5): 641-649.

[3]钱洪兵, 赵巍, 程杜平. 软件可测试性检测技术研究[J]. 计算机应用, 2004, 24(4): 16-19.

QIAN Hongbing, ZHAO Wei, CHENG Duping. Research of static detection technology of software testability[J]. Computer Applications, 2004, 24(4):16-19.

[4]韩庆田, 卢洪义, 杨兴根. 军用装备测试性技术发展趋势分析[J]. 仪器仪表学报, 2006, 27(6): 352-354.

HAN Qingtian, LU Hongyi, YANG Xinggen. Development rend analysis of testability technologies for military equipments[J]. Chinese Journal of Scientific Instrument, 2006, 27(6): 352-354.

[5]张琦, 丁剑, 贾爱梅. 大型设备测试性技术研究现状分析[J]. 机械制造, 2013, 42(4): 9-12.

ZHANG Qi, DING Jian, JIA Aimei. Research state on testability of large scale device[J]. Machine Building, 2013, 42(4): 9-12.

[6]吕永乐. 雷达通用中央BIT软件集成平台[J]. 现代雷达, 2014, 36(9): 1-5.

Lü Yongle. General purpose integration platform for radar central built-in test software[J]. Modern Radar, 2014, 36(9): 1-5.

房灿新男,1968年生,硕士,高级工程师。研究方向为作战系统试验。

Analysis of Testability Technology and Test Verification

FANG Canxin

(The Unit 91404 of PLA,Qinhuangdao 066001, China)

Testability quality characteristic is one aspect of the weapon equipment test evaluation. It determines whether the weapon equipment can quickly detect and isolate the fault. Equipment testing technology design, testability experimental requirement and target range verification method are described, focusing on the study of the basic criteria and implementation approaches of the qualitative examination and quantitative examination. Then it points out that fault feature extraction and effective emergence of sample collection are the keys to test verification. This thesis provides a reference to improve testability test capacity of weapon equipment.

testability; built-in test; fault injection; test verification

房灿新Email:fang_new@163.com

2016-03-10

2016-05-18

TN407

A

1004-7859(2016)07-0014-03

DOI:10.16592/ j.cnki.1004-7859.2016.07.004