基于C#的无刷直流电动机控制系统综合实验平台开发

阮 波, 陈永军

(长江大学 电子信息学院, 湖北 荆州 434023)

基于C#的无刷直流电动机控制系统综合实验平台开发

阮波, 陈永军

(长江大学 电子信息学院, 湖北 荆州434023)

介绍了基于C#的无刷直流电动机控制综合实验系统,给出了系统的硬件结构图和无刷直流电机无霍尔传感器控制的流程图以及上位机通信接口的协议。针对PI控制参数难以整定的难题,设计了上位机速度监控程序,能直观地对电机转速和转速设定值进行实时监控,能选择适合在不同的转速下最佳的PI调节参数。实验结果表明,所设计的控制器参数调节系统可以降低系统的稳态误差,实现对电机的高精度速度控制,为学生创新实验提供了新的实验平台。

无刷直流电机;PI控制; 稳态误差

电力拖动自动控制系统是一门实践性很强的课程,学习运动控制系统的理论知识,必须研制和开发一套基于微控制器、电力电子以及监控软件的综合实验平台。无刷直流电动机(BLDC)[1]不仅克服了传统的直流电动机机械换向带来的一系列缺点,而且保留了传统的直流电机优良的调速性能,在工业上获得了广泛应用。传统的PI调节在参数选择上由于难以获取电机转速的动态响应数据,很难确定出电机运转最稳定的控制参数,实验教学迫切需要一套可以实时观测电机运行状态的监控软件。

本文基于无刷直流电机工作在无霍尔传感器的状态下,通过反电势检测实现换向;在反电势检测方面使用择多函数检测信号的过零点,克服硬件比较器检测过零点带来的相移。控制算法设计中,为了克服电机控制系统在PI调节方面控制对象不直观、参数难以整定,设计了一套基于C#上位机的电机转速监控系统,可选择一组最好的控制系数让电机转速平稳以满足在对工业上对转速要求比较严格的场所。

1 无刷直流电机的控制原理

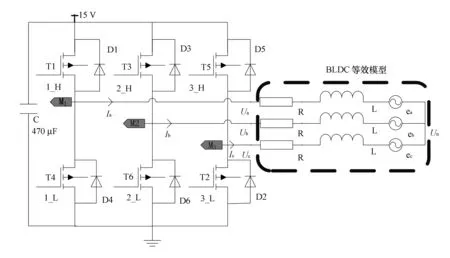

本系统所选择的的无刷直流电机采用三相电压源型逆变器供电[2-4],电机的定子绕组采用星型接法,主电路见图1。

图1 主电路图

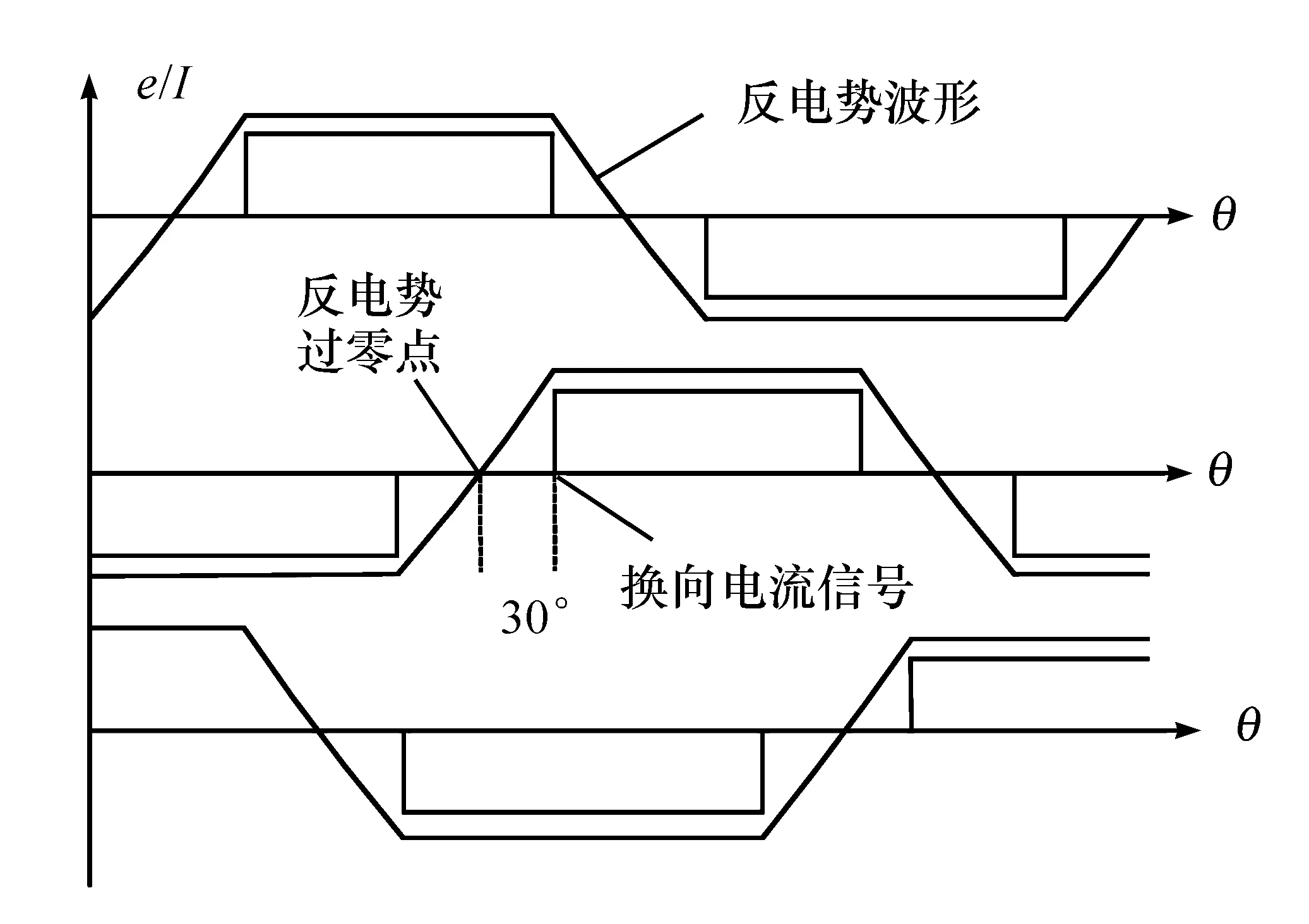

电机的反电势为梯形波、电流为方波。为了使无刷直流电机在单位电流内能够输出最大的转矩,每相绕组电流必须与该相反电势保持一致的相位。因此一个电周期内换相6次,每60°电角度换相1次。无刷直流电动机断开绕组的过零点领先该相绕组换相信号30°。图2为理想条件下的反电势波形和控制换相信号关系图。

图2 反电势波形和控制换相信号关系图

假设无刷直流电机三相绕组对称,忽略齿槽效应和磁路饱和,不计涡流和磁滞损耗,不考虑电枢反应,可以得到电机三相绕组的端电压方程如下:

(1)

其中,Ux表示各相相电压、Ix表示各相相电流、R为各相的等效电阻、L为各相定子绕组的等效电感、Un表示电机电枢绕组中心点电压,ex为反电动势。

假设此时开关管T1和T6导通,这时C相没有电流流过,即IC=0,可以建立C相电压Uc与反电势ec的关系如下式:

(2)

不难得到该相反电势电压等于相电压减去定子绕组中心点电压。由于电机的中心点没有引出来,需要建立中心点电压与相电压的关系。将式(1)相加得

Ua+Ub+Uc=ea+eb+ec+3Un

(3)

由于A相和B相流过的电流方向相反,所以产生的反电势大小相等方向相反,可以得到中心点电压与相电压的关系如式(4)所示:

(4)

可见通过比较各相相电压与三相相电压的平均值可以得到换向信号[5-6]。

2 控制系统的硬件设计

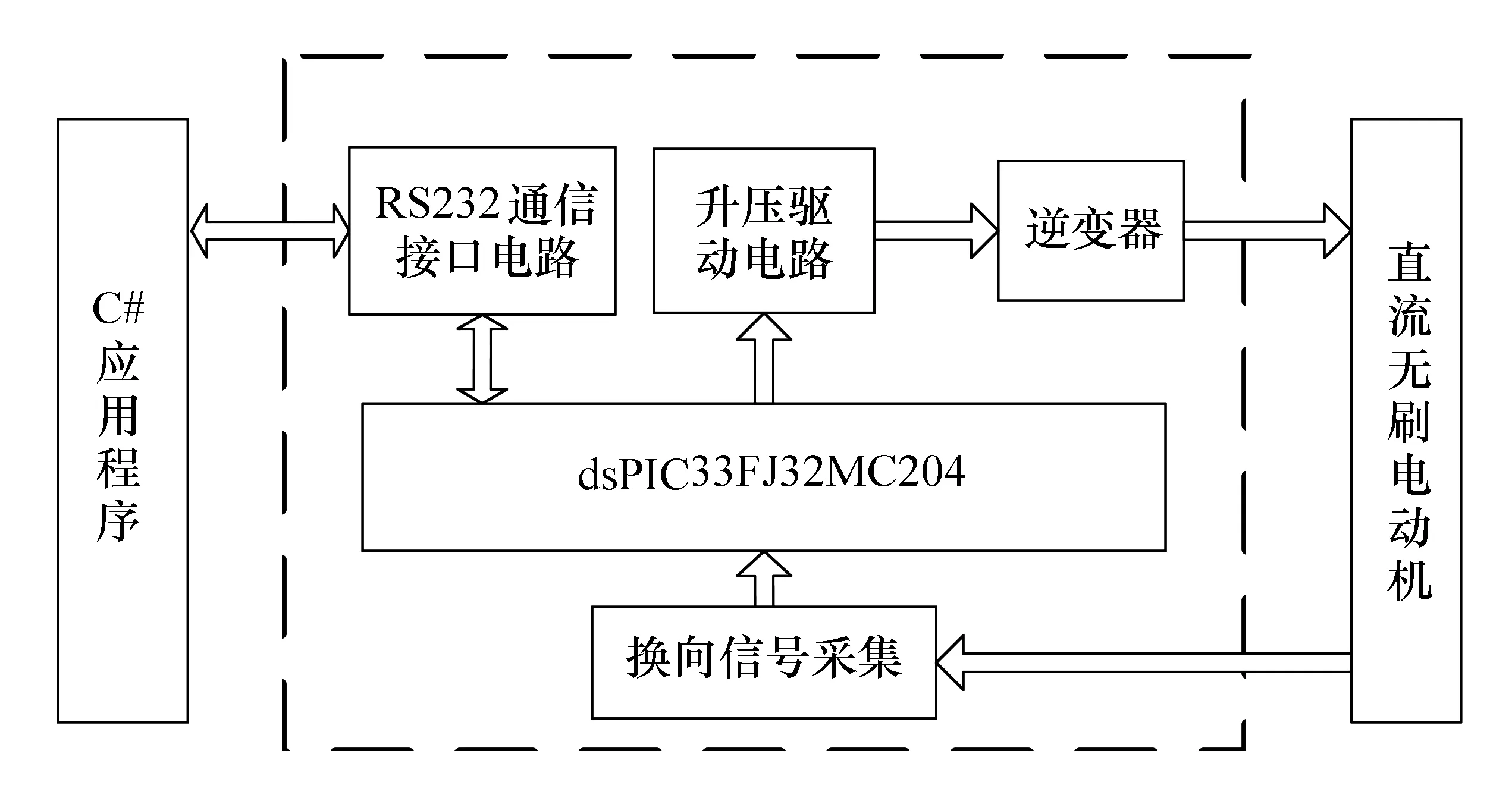

系统硬件主要包括高性能数字信号控制器、电机驱动主电路、MAX232通信接口电路,反电势检测电路等4大核心硬件。整个控制系统的结构框图见图3。

图3 电机控制系统的结构框图

本系统控制器采用Microchip公司的dsPIC33FJ32MC204芯片[3],是一款工业应用型的高性能数字信号控制器,它采用改进的哈佛架构,优化的C编译器指令集,具有DSP的双数据取操作特性,以及16x16位单周期硬件小数/整数乘法器;具有24位宽指令总线和16位宽数据总线,最高32KB的片上闪存程序空间、2KB的片上数据RAM、运行速度最高为30MIPS;具有10 位、12位AD转换器,转换速率可以达到500ks/s。

与其他方案相比,采用dsPIC33FJ32MC204进行控制系统的设计不仅能够达到较高的控制精度,并且高度集成了控制系统的外围设备,这样在很大程度上简化了控制电路的设计,提高了系统的兼容能力和稳定性,具有低成本、低功耗、高处理速度等诸多特点。

2.1电机驱动主电路设计

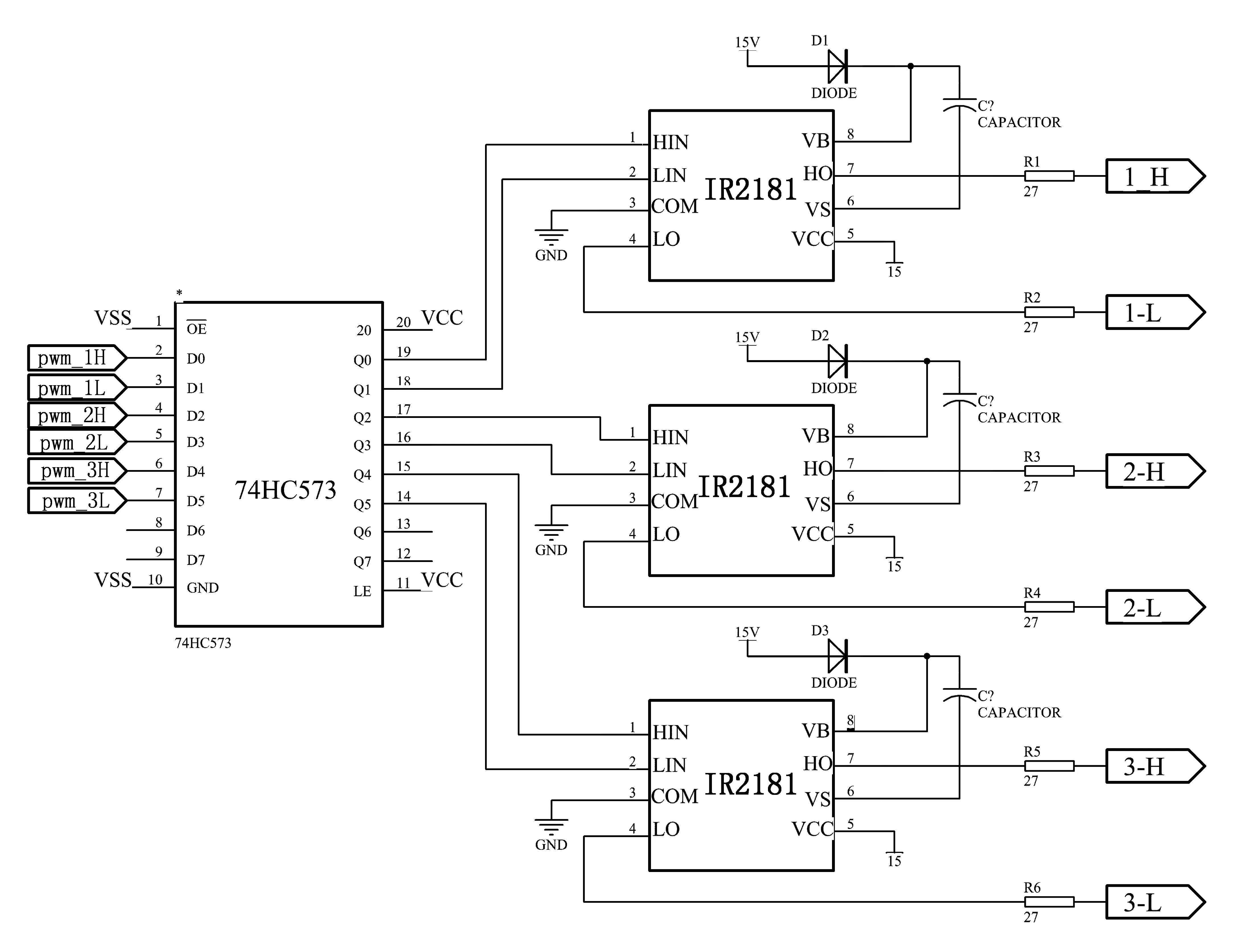

本系统选择了全桥MOSFET驱动电路设计主电路,驱动电路见图4。MOSFET属于电压控制型器件,其输入阻抗高,需要的静态功率非常小。在导通和关断过程中特别是在高频时候,驱动电路必须能够对其寄生电容迅速地充放电,所以对其驱动信号在上升沿和下降沿提出了较苛刻的要求。并且为了MOSFET保证有效的开通,需要驱动电压高于开启电压[7]。

图4 驱动电路图

考虑到以上要求,本控制系统驱动电路采用的5kHz的PWM驱动信号由微控制器产生,控制器产生的PWM信号经过锁存器74HC573隔离后,由IR公司驱动芯片IR2181去驱动MOSFET的门极该芯片兼容3.3V和5V输入,最大驱动电流可以达到1.4A。为了防止IR2181引起MOSFET门极电压振荡,在驱动芯片与门极之间串联一个27Ω的电阻。

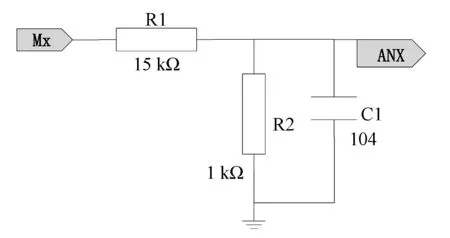

2.2反电势检测电路

反电势检测电路见图5,该电路实际上为一个纯电阻分压网络并联一个0.1μF的电容。纯电阻分压网络确保控制器AD端口所输入的采样的电压满足量程需要,电容起滤波作用。端电压经过处理后直接

图5 反电势检测电路图

连接到微控制器的ADC检测模块通道,经过转换得到电压信号[8]。

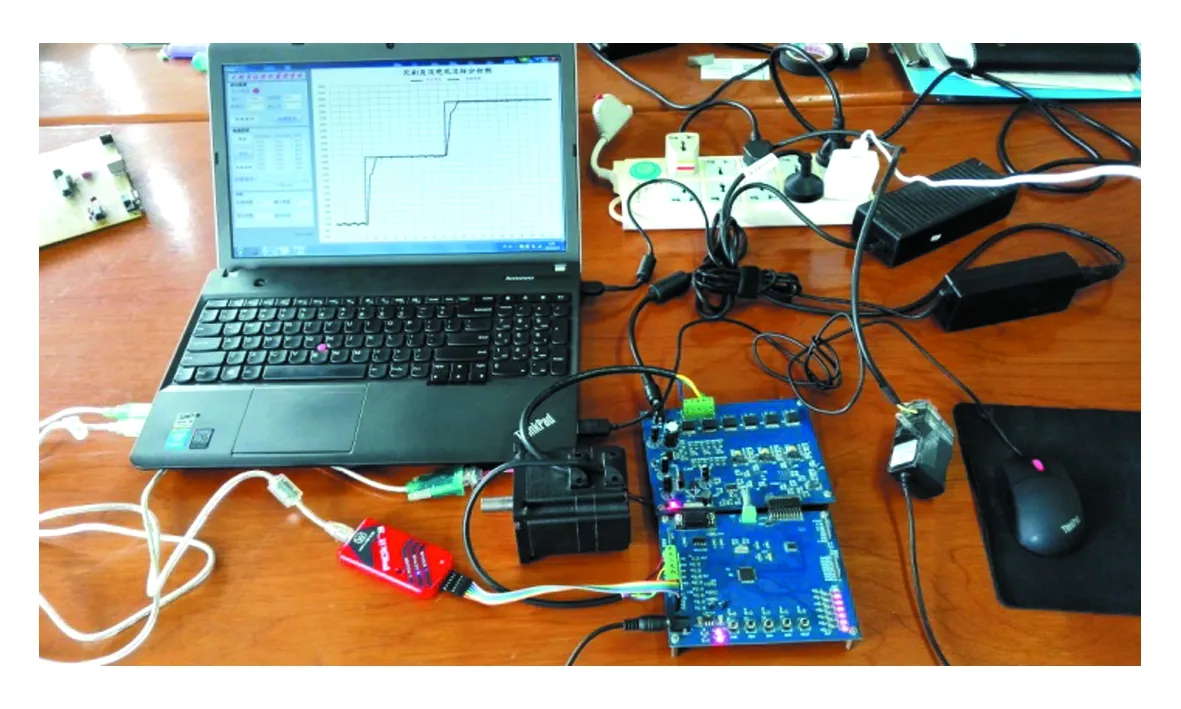

2.3控制系统综合实验平台

图6给出了无刷直流电机综合实验平台实物图,该综合实验平台主要由软件监控系统、硬件控制系统以及控制对象电机构成。监控软件基于C#开发,控制系统基于dsPIC电机控制专用芯片。

3 BLDC控制系统的软件实现

本系统的软件程序主要由初始化模块程序、主函数模块程序和中断服务函数程序组成,各功能模块软件流程框图见图7。其中初始化模块主要负责各功能

模块的初始化和控制变量的初始化设置,主函数具有电机的启动与停止功能。

图6 控制系统综合实验平台实物图

ADC中断服务函数完成三相信号反电势的采集并根据式(4)计算出电机中心点电压并与各相电压比较。PWM中断服务函数利用则多函数检测反电势[4],若为真则计算30°电角度时间启动定时器1进行换向,若没有检测到反电势、电机的启动序列被激活则进行相同换向1024次搜寻检测转子的位置[9]。

串口接受函数根据应用层定义的帧结构接受数据并解析改变下位机变量DesiredSpeed的值,根据接受到的DesiredSpeed值来改变积分常数的值。串口发送数据有定时器2来控制,在定时器2初始化的时候将其定时器的值设置为200ms,由定时器2中断服务函数将发送数据帧发送给PC机[10]。

4 上位机测控系统设计

上位机测控系统使用了微软公司的C#编程语言,结合VisualStudio2010的窗体界面的设计工具实现上位机软件设计。

上位机设计软件有4个部分组成,即串口参数选择、电机控制、PI控制[6]和电机转速曲线显示。串口参数的选择主要是设置当前串口的波特率、端口名称、数据位和奇偶校验位。电机控制模块通过Button控件来控制电机的启动和停止、通过trackBar控件来给定电机转速,并且通过textBox控件显示当前的给定转速和单片机测量的当前实际转速。PI控制模块主要是显示后台计算出来的稳态误差,通过稳态误差来调节积分常数。电机转速显示模块主要利用NETFramework4.0中所提供的二维图像处理功能(简称GDI)显示当前给定转速和实际测量转速直观的波形。

2.3.1 理论考核。以出科考核方式(选择题与病案分析题)对学生进行综合评价,主要考察以下几个方面:对急性心肌梗死这一严重胸痛疾病的理论知识的掌握,如病理学分析、诊断及鉴别诊断、治疗;实践患者的病史采集、体格检查、疾病诊断及鉴别诊断、治疗方案。结合带教老师对学生平时表现的评定,在成绩中予以一定的比例(20%)。即总成绩=理论成绩(80%)+平时表现成绩(20%)。规定“优秀”≥85分,“良好”≥75分,“及格”≥60分,“不及格”<60分。

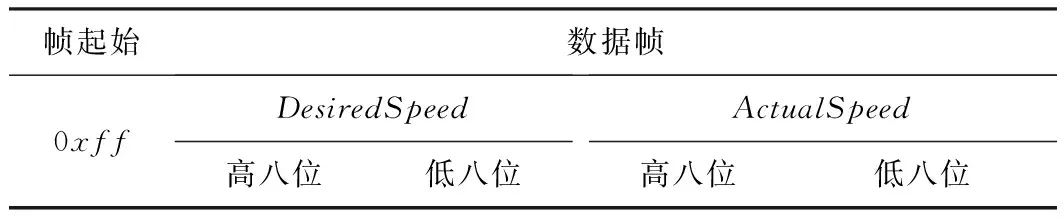

4.1监控系统的通信协议

监控软件在物理层本系统使用的是双工通信接口MAX232串行通信协议。

在应用层接收数据的协议见表1,PC接受第1个字节是起始帧为0xff,考虑到数据帧里面不能出现与起始帧相同的数据,在下位机控制程序中由于研究的转速在1 000~3 000r/min,所以高八位是不会出现起始帧数据0xff。在低八位中下位机发送数据前进行判断,若结果等于0xff则将其变成0xfe,反之就直接发送。

表1 接收数据帧结构

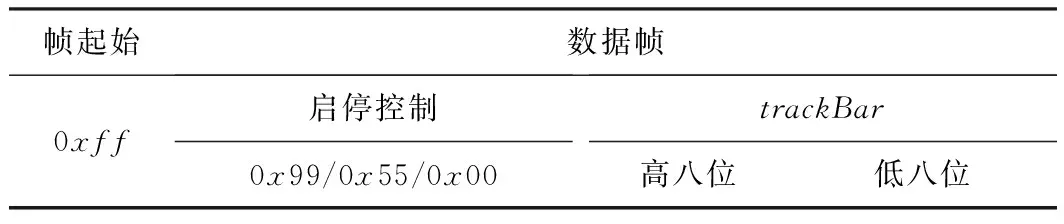

PC机发送数据帧结构见表2,发送数据帧第1位起始帧使用0Xff后面3位为数据帧,分别是控制电机的启动和停止、电机转速的给定值。考虑到起始帧数据,在拖动控件trackBar控件后触发事件来发送数据,在发送数据之前进行检查发现低八位数据是为0xFF则将其变为0xFE以确保通信系统的有效性。

表2 发送数据帧结构

说明:0x99表示电机的启动,0x55表示电机的停止,正常情况下为0x00。

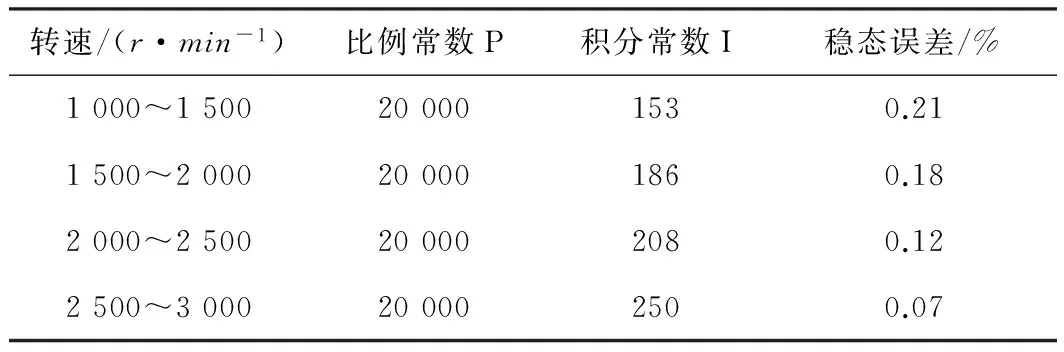

4.2监控系统的PI调节

考虑到电机在不同的转速情况下所需要的比例常数(P)和积分常数(I)不同。故系统在设计的时候根据上位机转速分析曲线调试出在不同给定转速情况下,电机运转的最佳控制参数见表3。当通过控件trackBar来改变电机转速的时候,下位机串口接受中断服务函数接受到一帧完整数据后根据当前电机转速的给定值对应表3来调节PI控制器比例和积分常数[11-12]。

表3 BLDC在不同转速区间最佳P、I参数

5 实验结果与分析

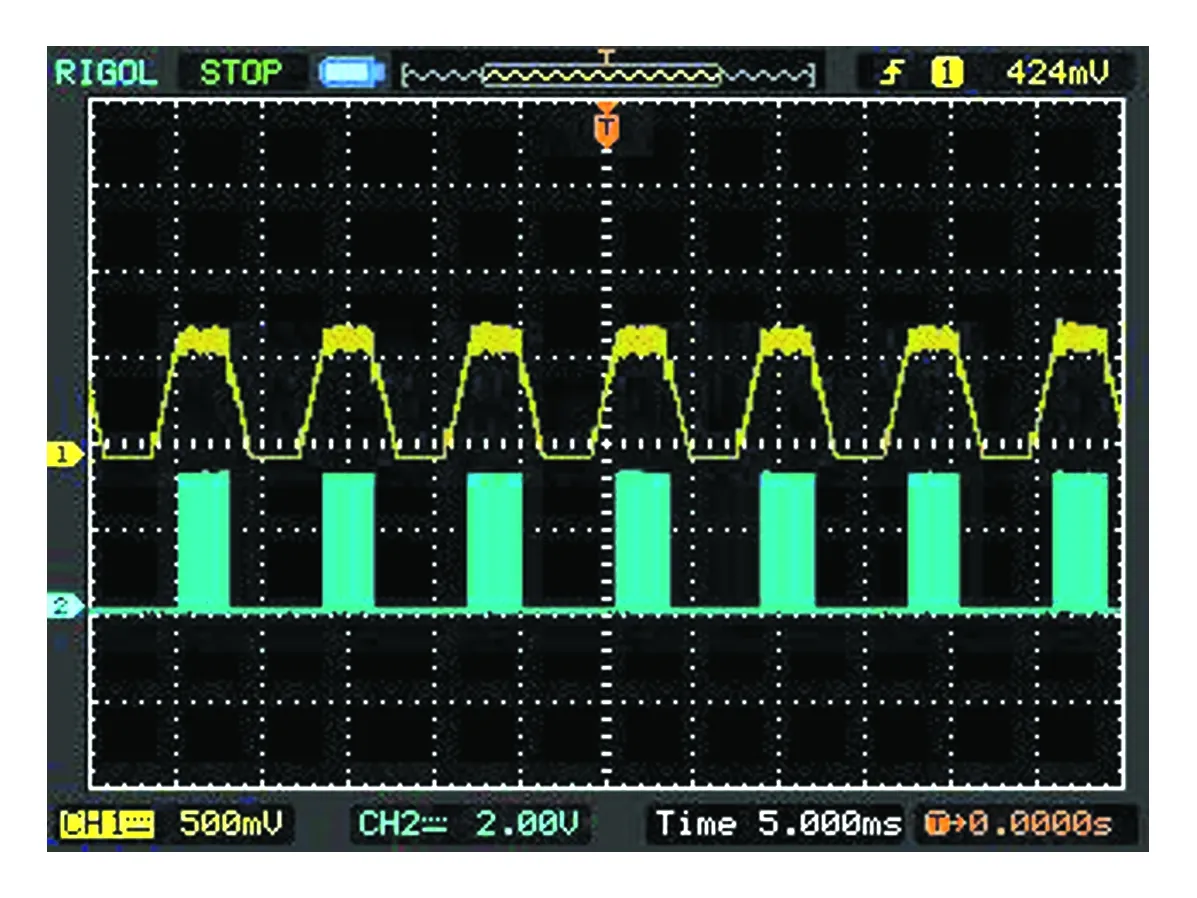

图8为在无霍尔模式下电机给定转速为1 870r/min时的换向信号与反电势关系的波形图。图9为在当前给定转速情况下主电路产生的反电势波形图与经过分压、滤波处理后所输出的波形图。

图8 换相信号(上)和反电势(下)波形图

图9 反电势(下)及经过分压、滤波处理后的波形(上)图

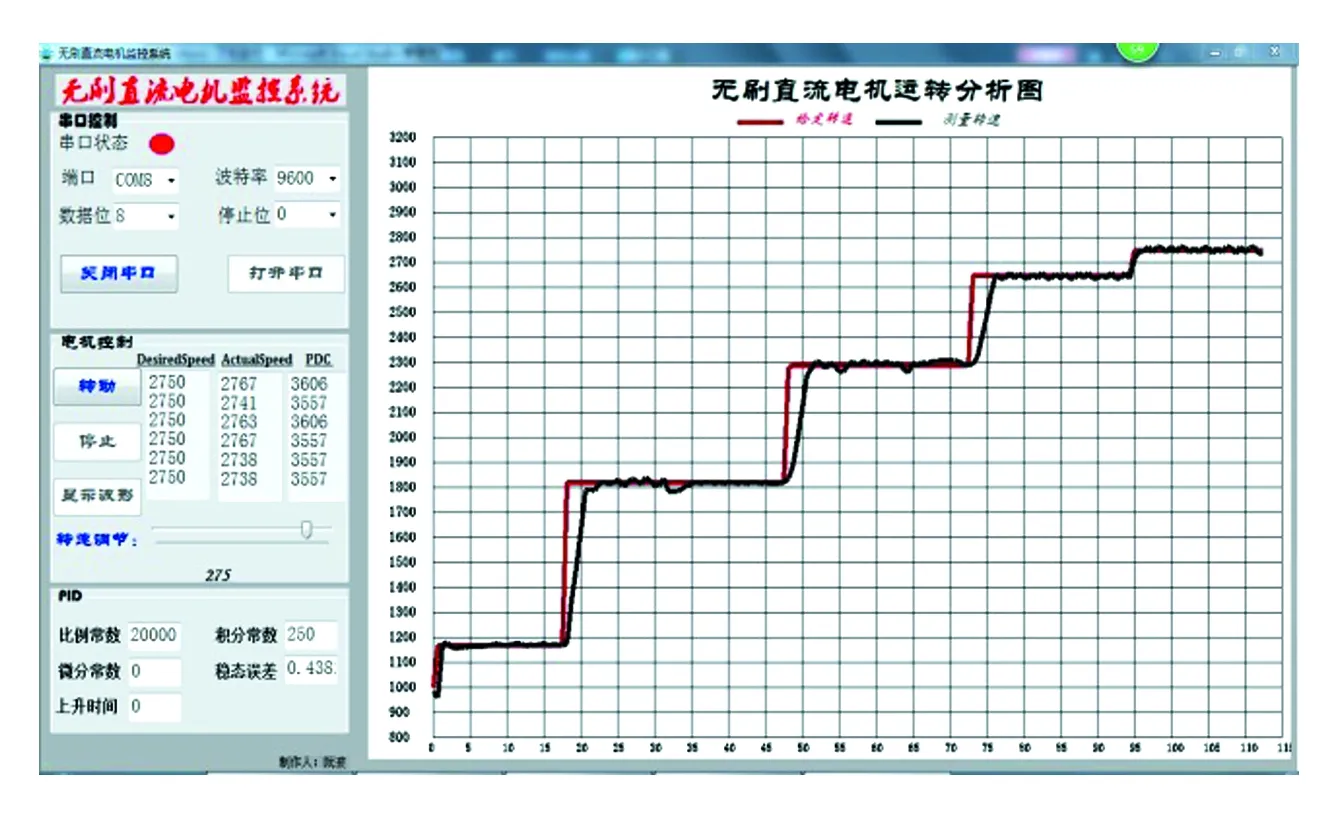

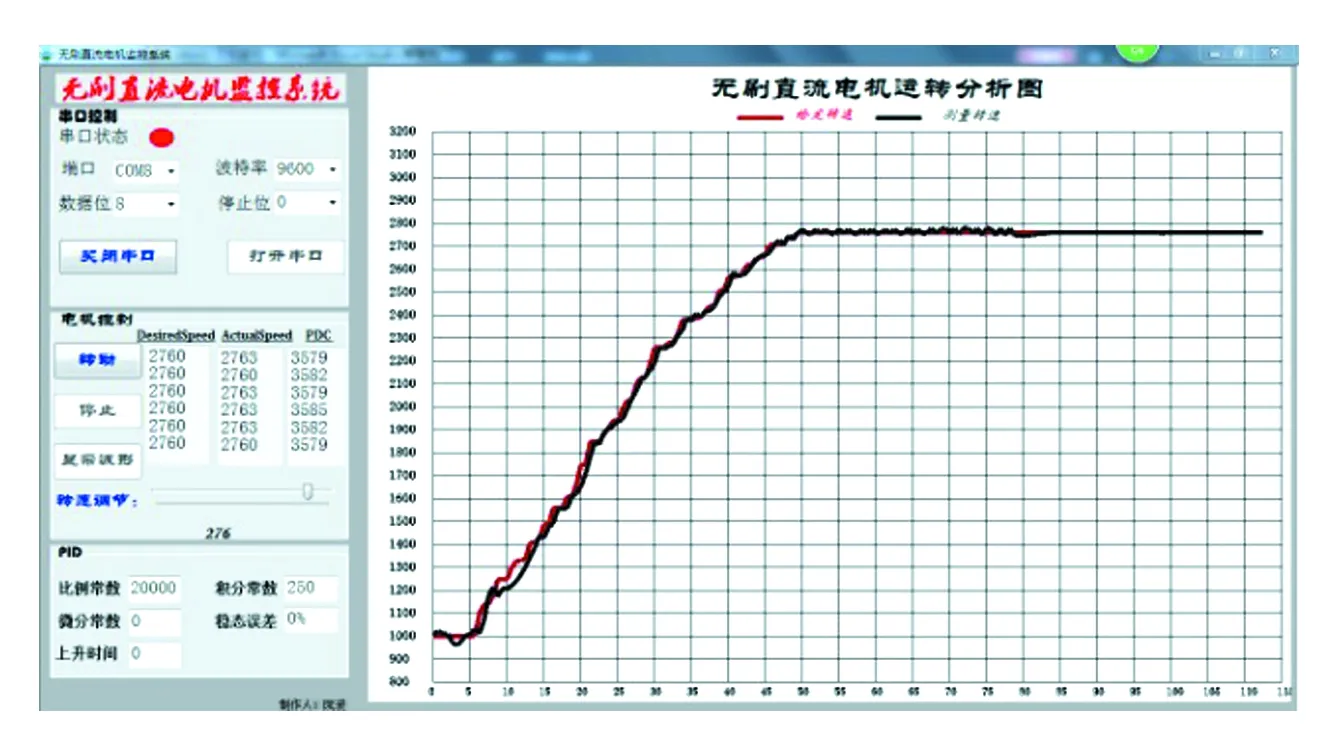

图10是通过上位机检测系统监测当前电机实际运转速度与给定转速之间的关系图,实验结果表明系统在给定转速突变的情况下,实际转速达到给定转速的上升时间较短、超调较小、稳态误差较小。图11是PC通过trackBar控件连续改变电机的给定转速时电机的追踪性能测试图,通过实验结果显示系统的追踪性能很好,并且当系统进入稳定状态时系统的稳态误差小于0.001%。

6 结论

本文介绍了BLDC无霍尔的工作模式的工作原理,考虑到无刷直流电动机的PI控制算法中参数难以调节,基于C#开发软件设计了一套上位机软件,方便对电机在不同的运转条件下选择最佳的PI调节参数。实验结果表明,所设计的控制器电机转速的稳态误差小于1%,可以满足电机控制系统实验教学上对电机转速要求比较高的场合。

图10 实测电机转速和给定转速的关系图

图11 测量系统的追踪性能

References)

[1] 江皓,杜鹏英,任国海.模块化的无刷直流电机PWM调速实验系统[J].实验技术与管理,2007,24(9):53-56.

[2] 卢慧芬,林斌,孙丹,等.DSP电机控制综合实验平台研制[J].实验技术与管理,2014,31(10):97-102.

[3] 孙大卫,张国良,陈励华.基于根轨迹的直流伺服电动机PID控制器参数确定法[J].实验技术与管理,2009,26(4):38-41.

[4] 张佳,窦丽华,白永强.伺服电机测试实验平台设计与实现[J].实验技术与管理,2011,28(6):68-73.

[5] 马忠丽,郝亮亮,文杰. 微直流电机恒速控制实验系统[J].实验技术与管理,2014,31(9):72-76.

[6] 李宁. 运动控制系统实验设备的研制[J].实验技术与管理,2005,22(6):50-55.

[7] 刘贺平,汪芳君,张春梅. 基于DSP的直流无刷电机数字控制系统的设计[J].电力系统及其自动化学报,2008(1):32-35.

[8] 毛勇. 基于DSP的无刷直流电机远程监控设计与实现 [J].机电信息,2010(36):123-124.

[9] 白晋川,程小华. 无传感器无刷电机新型监控系统设计[J]. 电机与控制应用,2013(1):17-20.

[10] 佟金颖,罗琦,黄圣杰. 基于dsPIC的感应电动机调速系统控制器设计[J].微电机,2009(4):50-51.

[11] 邓攀登,陈永军,徐璐.低速电动汽车用无刷直流电机控制系统[J].微电机,2013,34(1):173-179.

[12] 朱世钊. 电机调速系统的最优PID控制参数方法[J].桂林电子科技大学学报,2009(1):30-34.

DevelopmentofcomprehensiveexperimentalplatformforBLDCMcontrolsystembasedonC#

RuanBo,ChenYongjun

(CollegeofElectronicsandInformation,YangtzeUniversity,Jingzhou434023,China)

ThispaperproposesthedevelopmentofcomprehensiveexperimentalplatformforBLDCMcontrolsystembasedonC#,whichgivesthehardwareblockdiagramofthecontrolsystemandacontrolflowchartofBLDCMwithoutHallcontrol,andprotocolsofPCcommunicationinterface.AccordingtothatthePIparameterisdifficulttotuning,thisarticledevelopsthemonitoringprogram,whichcangivespeedforresearchersmonitoringreal-timelycombiningwiththevelocitydisplaybyPCeasilyandintuitively,whichcanchoosethebestPIadjustmentparametersunderdifferentspeeds.Experimentalresultsshowthatthedesignedparametersadjustmentsystemcanreducethesteady-stateerror,andalsoitissuitableforhighprecisionmotorcontrol,meanwhile,aninnovativeexperimentalplatformisgivenforstudents.

BLDCM;PIcontrol;steady-stateerror

DOI:10.16791/j.cnki.sjg.2016.05.026

2015- 10- 12

湖北省教育厅教学研究项目(2014261)

阮波(1990—),男,湖北仙桃,硕士研究生,研究方向为检测技术与自动化装置

陈永军(1972—),男,吉林白城,博士,教授,长江大学国家级电工电子实验教学示范中心常务副主任,研究方向为电力电子技术、实验室建设与管理.

E-mail:yj_ch@163.com

TM33;G484

A

1002-4956(2016)5- 0099- 06