混合物速度对催化剂磨损影响的数值研究

张 玲,刘海婷

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

混合物速度对催化剂磨损影响的数值研究

张玲,刘海婷

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

以某燃煤电厂600 MW机组的SCR烟气脱硝系统为研究对象,使用Fluent软件对烟气速度为3.7 m/s,氨气/空气混合物的速度分别为0.8 m/s和0.5 m/s时,进行数值计算,综合对比混合物速度u、v、w对催化剂层造成的磨损。其中,速度u、w均对催化剂造成横向冲刷,而速度v对催化剂层造成纵向冲刷。当氨/空气混合物速度为0.8 m/s时,无论哪个方向的速度均对催化剂层造成较为严重的冲刷,使其磨损加重。所以,认为混合物速度为0.5 m/s时最好。

选择性催化还原;催化剂;速度;磨损

火电厂是氮氧化物排放的主要原因之一。氮氧化物的排放会对环境造成污染,并且会形成酸雨,在强烈的紫外线的作用下生成光化学烟雾[1]。在减少氮氧化物排放的众多方法中,选择性催化还原法(SCR)有结构简单,运行可靠,脱硝效率高,没有副产品等优点,在各国得到了广泛的应用。

催化剂是选择性催化还原(SCR)烟气脱硝系统的重要部分,目前,SCR催化剂主要有三种,分别是蜂窝式、波纹板式和板式。其中,蜂窝式的应用最为广泛[2]。蜂窝式催化剂的活性对SCR系统的脱硝效率影响很大,而影响其活性的因素很多,造成催化剂失活主要是因为烟尘颗粒对其的磨损。

在系统的长期运行中,催化剂的催化效率由于各类的物理化学原因(中毒、堵塞、热烧结、磨损、沾污等)而降低,甚至是失效,对脱硝效果有非常大的影响。磨损程度的不同对催化剂的影响也存在差异,轻度磨损不但能够促进其表面更新,还能使其保持较好的活性,而重度磨损会导致催化剂表面活性成分的快速流失,从而减少了活性成分的寿命,同时促使催化剂变薄,容易断裂,让下游的设备受到损害[3]。催化剂磨损与其入口上方的流场分布有关,为此本文采用了数值模拟的方法对SCR烟气脱硝系统中不同的混合物速度对催化剂的磨损情况进行了研究。

随着计算流体力学的发展,数值模拟逐渐成为磨损研究的有效方法,国内外的很多学者通过试验和模拟的方法针对气固两相流中颗粒对壁面的碰撞与磨损进行了研究。如闫洁等[4]人对扰流中颗粒与柱体的碰撞和磨损做了数值模拟;柳成文等[5]人对90°弯管内的气固两相流以及颗粒对壁面的磨损做了数值研究;张义等[6]人通过数值模拟的方法对管道内的气固两相流的冲刷磨损特性进行了研究;何文深等[7]人通过实验的方法对催化剂的磨损行为进行了研究;肖雨亭等[8,9]人通过模拟和试验的方法对蜂窝式催化剂磨损性能进行了研究;徐秀林等[10]做了蜂窝状脱硝催化剂磨损数值模拟研究,取得了一定进展。但是,对氨/空气混合物速度与催化剂磨损的关系进行模拟研究的很少,故本文对此进行了数值模拟研究。

1 SCR系统几何模型

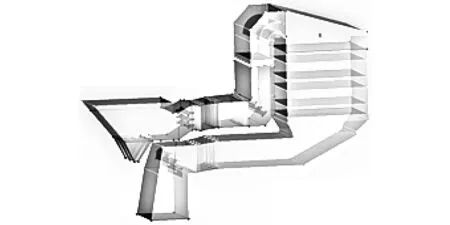

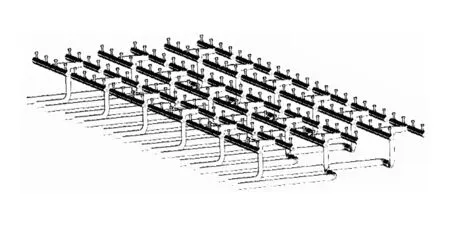

三维模型是参考某电厂600 MW火电机组SCR反应器的结构,依据设计尺寸从省煤器出口至空气预热器进口按 1∶1比例进行建模,图1为三维模型的示意图,图2为喷氨格栅示意图,SCR装置尺寸如表1所示。

图1 SCR系统几何模型

图2 喷氨格栅几何模型

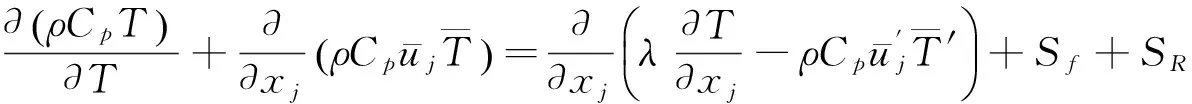

2 数学模型

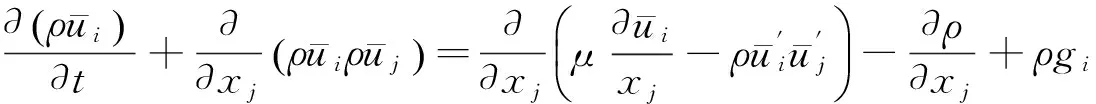

SCR系统内的流动和反应过程均遵守质量、动量以及能量守恒,由于其内部流动为湍流流动,为方便求解,对以上方程进行了雷诺平均,从而得到平均流控制方程,包含连续性方程、动量方程以及能量方程,分别如公式(1)、公式(2)、公式(3)所示。

(1)

(2)

(3)

按照系统内烟气的流动情况,采用k-ε标准湍流模型来模拟系统内部烟气的湍流流动,使用有限差分法中的控制容积法对控制微分方程进行离散,而对流项的离散,则使用了二阶迎风格式,流场的计算采用典型的Simple算法。对于催化剂床层的阻力采用多孔介质模型来进行模拟计算,采用组分扩散模型对氨气和空气的混合,以及氨/空气混合物与烟气的混合进行模拟。

影响催化剂磨损的主要因素有磨损时间、烟气流速、烟气中的飞灰硬度、飞灰浓度等[12]。在特定的催化剂与烟气条件下,催化剂磨损量[13]

(4)

式中:υ为烟气流速;t为气流冲刷时间;C为灰粒负荷;D为平均粒径。

由此可知,系统在一样的运行时间内,飞灰对磨损的影响和飞灰硬度、飞灰的粒径、飞灰含量以及烟气流速等有关。其中,υ对E的影响最大与其成正比。飞灰参数一定时,催化剂孔内速度较高,或者由于分布不均匀而引起接近催化剂壁面的局部υ过高,会使催化剂磨损严重。速度过低又会发生堵灰的情况,是以优化时要综合考量催化剂的堵灰和磨损问题,确定混合物速度的最佳值。

利用相对标准偏差(CV值)大小的比较,判断注场的均匀性程度,并进行量化分析。相对标准偏差的定义式如下:

(5)

(6)

CV值越大,表示均匀性越差,而CV值越小,则表示均匀性越好。若催化剂进口截面速度的相对标准偏差不足15%时,则判断该流场的均匀性程度合格。

3 边界条件

系统进口和氨气进口的边界条件都设置为速度入口,用湍流强度和水利直径来定义湍流参数;系统出口的边界条件设置为自由流出;催化剂床层的边界条件设置为多孔介质边界条件;导流板和系统壁面的边界条件设置为无滑移壁面边界条件。

系统进口实际烟气量为4 536 702 m3/h,标态烟气量为1 917 057 Nm3/h,烟气密度为0.6 kg/m3;进口烟温度为340 ℃;进口NOx浓度为350 mg/Nm3(90%NO+10%NO2),稀释风机流量为3 200×2 m3/h,氨气流量为65×2 m3/h,温度为45 ℃。

在大型电站锅炉中,SCR烟气脱硝过程十分复杂。因为条件有限,所以在建立模型前有必要对实际情况作一些假设:

(1)系统的出入口温差比较小,所以认为该系统是绝热的;

(2)系统的漏风比较小,是以忽略其漏风情况;

(3)上游烟道中,系统中烟气的各种成分不发生化学反应;

(4)系统中的流动是定常流动[14-15]。

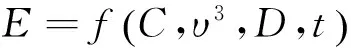

4 网格划分及网格无关性验证

SCR模型网格的划分使用ICEM CFD软件来划分,该网格为混合结构网格,对喷氨格栅、导流板和整流格栅等区域进行加密。网格数量约为1300万,网格如图3所示。当网格数量分别为700万、1300万、1900万时,将计算得到的催化剂进口上方截面的速度曲线做比较,进行网格无关性验证,结果如图4所示。按照假定要求,本文选择1300万作为后续数值模拟计算的网格数。

图3 系统网格划分图4 网格无关性对比

5 计算结果分析

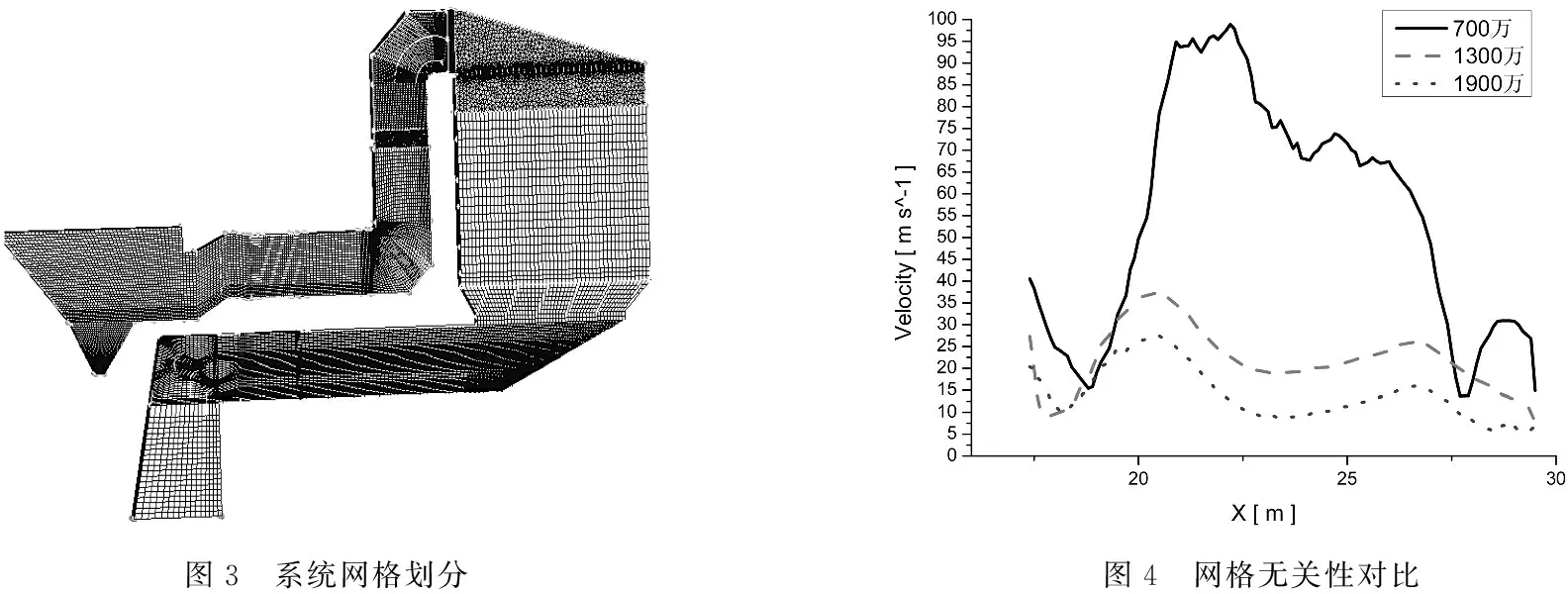

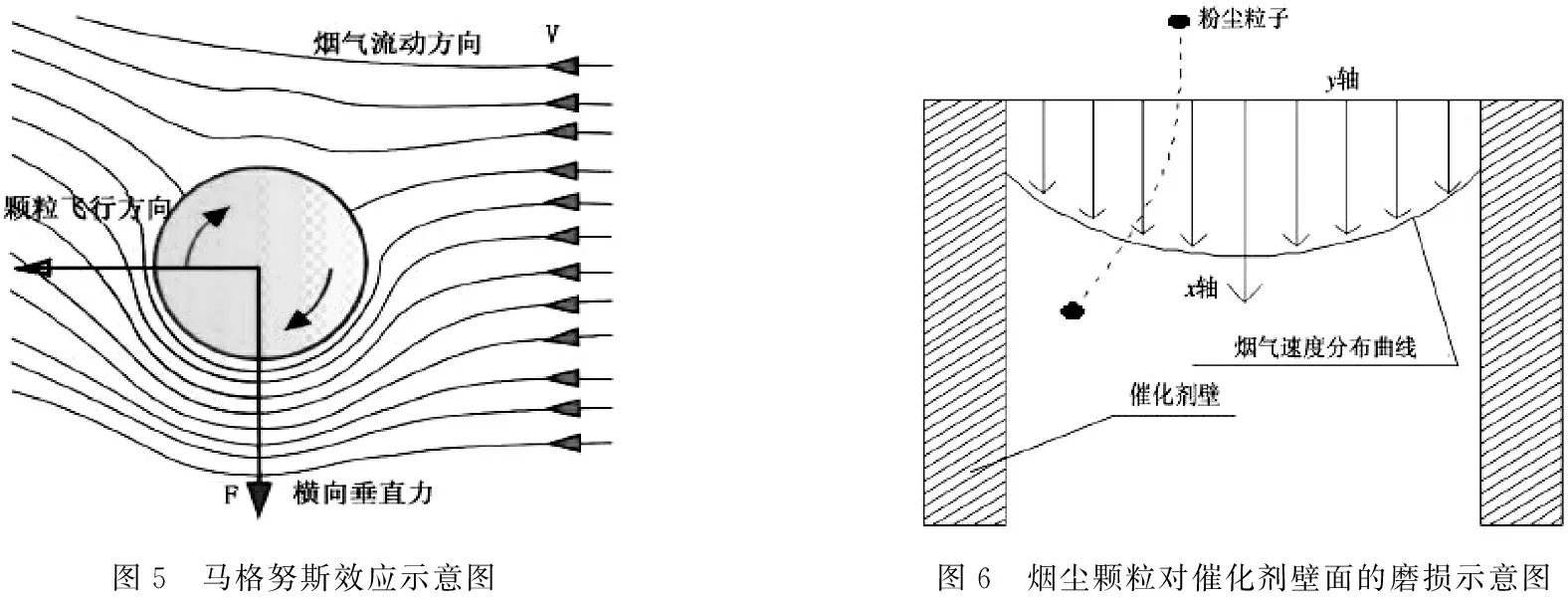

5.1蜂窝式催化剂的磨损机理

管道内与催化剂通孔内的混合物速度分布遵守流体动力学原理,因为存在滞流边界层,所以接近催化剂内壁面与管道壁面的速度较低,携带烟尘颗粒动量较小,催化剂接近管道壁面的部分磨损较小。管道与通孔中部的雷诺系数大,混合物速度高,携带烟尘颗粒的动量大,对催化剂中部造成的磨损较大,而被磨损的催化剂的断面为弧形。此外,磨损后催化剂的内壁变薄,而且变得越发光滑,“马格努斯效应”是形成这种现象的原因,如见图5、图6所示。

图5 马格努斯效应示意图图6 烟尘颗粒对催化剂壁面的磨损示意图

通过图5、图6可知,烟气携带烟尘颗粒向前运动的同时,颗粒本身也在旋转。因为存在滞流边界层,烟气速度较小的区域为接近催化剂壁面的区域,烟气速度较大的区域为通孔中部,所以烟尘颗粒飞行得速度矢量与其本身的回旋角度矢量不能够重合。由伯努力原理可知,速度的差异会造成压强差异。因此,与其运行方向相垂直的方向形成一个横向力。由于此横向力的作用,颗粒将偏离原本运动的轨迹,撞击到催化剂壁面,造成催化剂的磨损。

5.2混合物速度大小对催化剂层的磨损分析

混合物速度对催化剂的磨损强度影响较大,在相同的飞灰浓度与试验时间下,由于混合物速度变大,催化剂磨损强度快速增大,抗磨损性能下降。由催化剂的磨损机理可知,若是同样的飞灰浓度,混合物速度越高,携带的磨损剂动量越大,磨损就越严重。在脱硝系统中,若是催化剂运行的实际情况偏离了设计要求,比如烟气量增大,则令催化剂磨损增大,降低了其抗磨损的能力,使催化剂的使用期限减少,增加系统运行的成本。

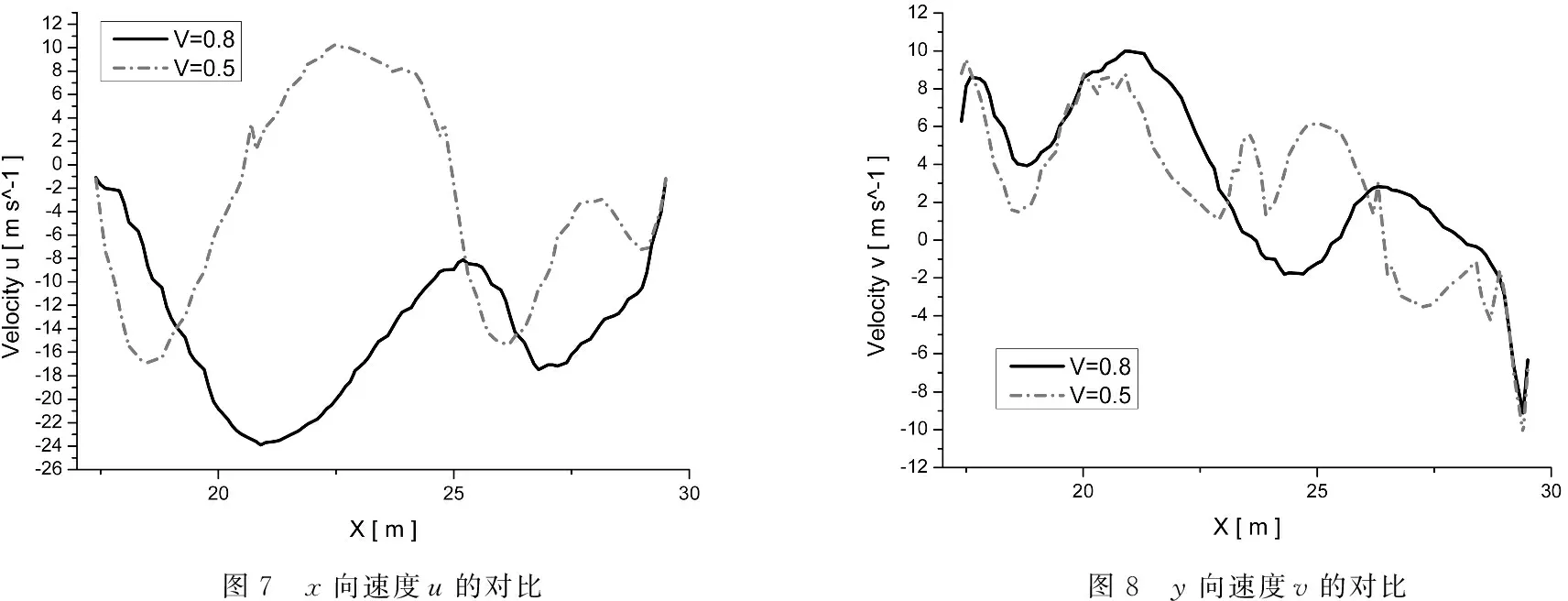

图7 x向速度u的对比图8 y向速度v的对比

混合物速度的方向和大小会对催化剂造成不同程度的磨损,所以对催化剂入口处上方的混合物在水平与垂直方向上的分速度分别进行分析研究。氨/空气混合物速度若是太小,其与烟气混合后的速度过小,会造成积灰、堵塞等情况;而混合物速度太大,则会在混合后使其与烟气的混合物速度变大,加剧磨损情况。本文中烟气速度为3.7 m/s,通过计算对比,选取合适的氨/空气混合物速度分别为0.8 m/s和0.5 m/s时,分析其对催化剂层造成的磨损情况,选择最佳的氨/空气混合物速度。

纵坐标为混合物x方向的分速度u,曲线为混合物总体平均速度曲线,如图7所示。由图7可知,当氨气/空气的混合物速度为0.5m/s时,速度u整体分布有正有负(正向为x轴正方向,负向为x轴反方向),而当氨气/空气的混合物速度为0.8m/s时,u的整体分布均为负数。速度过大会造成严重的横向冲刷,而速度过小则会造成积灰堵塞的现象。两条曲线都是开始时先有下降趋势,当x=19m时,V=0.5的曲线开始上升,而V=0.8的曲线继续下降。当x=21m时,V=0.8的曲线下降到最低点,即速度u达到反向最大值24m/s;而当x=22m时,V=0.5的去向上升到最高点,即速度u达到正向最大值11m/s,比V=0.8的最大值小。由于混合物主要对催化剂进行横向冲刷,所以将催化剂磨损为掏空结构,而V=0.5时,其速度分布比V=0.8更均匀,且速度值小,其中携带的烟尘颗粒的动能小,所以其对催化剂层造成的磨损较轻,该速度最优。

纵坐标为混合物y方向的分速度v,曲线为混合物总体平均速度曲线,如图8所示。由图8可知,y向速度v分布不均匀,两条曲线均呈下降趋势,前面速度较大,而后面速度较小,且为负数(正向为y轴正方向,负数为y轴反方向)。V=0.8的曲线最大值较高,由于其速度较高,导致携带的烟尘颗粒的动能较大,所以对催化剂造成的磨损就越严重。观察两条曲线的整体走势,能够发现V=0.5的曲线相对于V=0.8的曲线更平缓一些,且波动幅度相对较小,所以对催化剂层造成的磨损较小一些。由于速度的前后分布不均匀,将会造成前半部相对较为严重的磨损。由于是y向的速度,所以对催化剂层纵向造成严重的冲刷,使催化剂磨损成针状结构,大大影响其使用寿命。当V=0.5m/s时,对催化剂层造成的纵向磨损较轻,所以该速度最优。

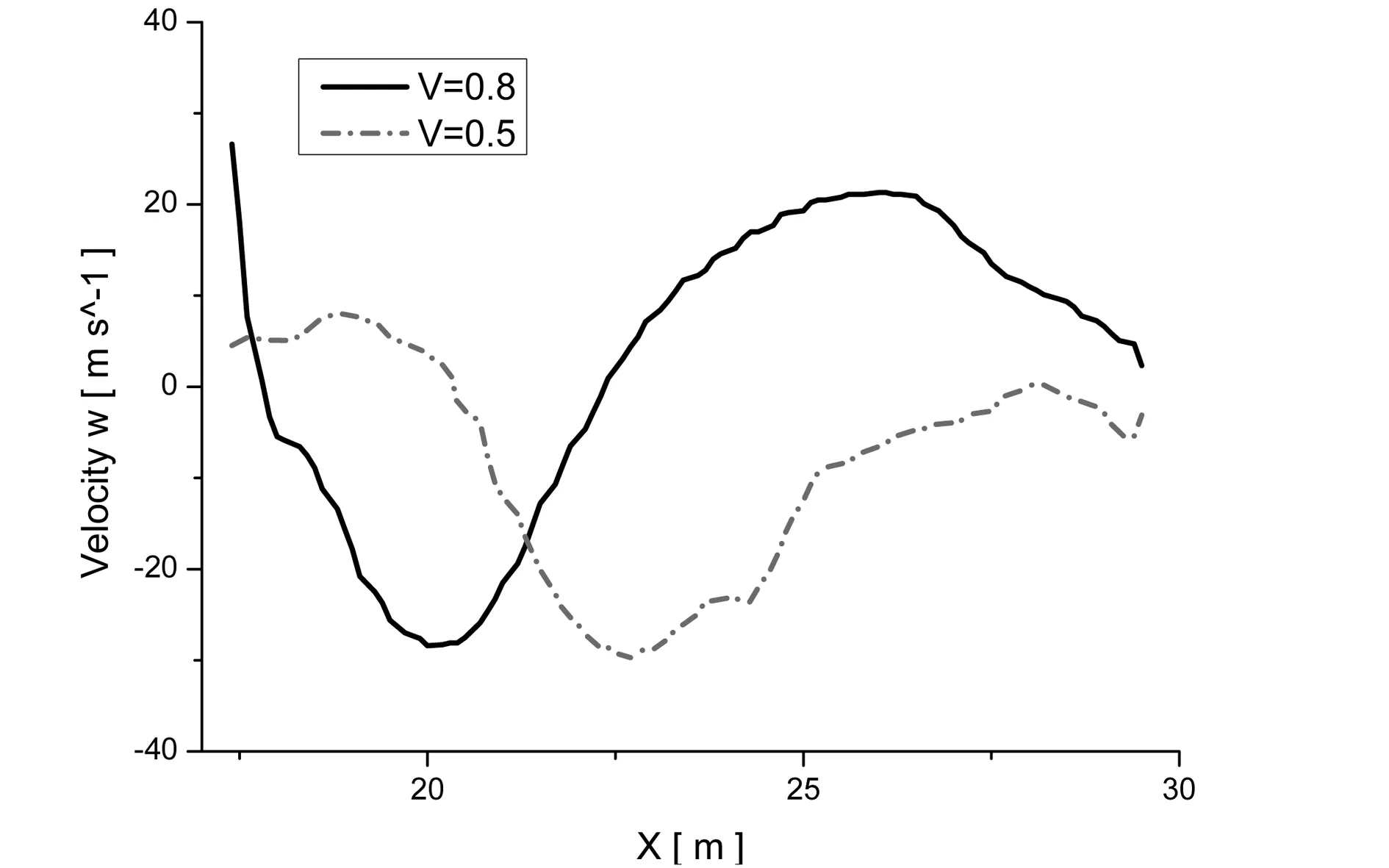

图9 Z向速度w的对比

纵坐标为混合物z方向的分速度w,曲线为混合物总体平均速度曲线,如图9所示。从图9可以看出,曲线V=0.5开始一段较为平滑,在x=20m后开始下降,当x=22.5m时到达最低点,然后曲线开始缓慢上升,在x=25m处曲线开始平缓的上升。而V=0.8的曲线一开始就急速下降,在x=20m处达到最小值,然后开始上升,到x=25m处开始变得平缓,但是在x=26m处又开始下降,下降趋势较为缓慢。将两条曲线对比,能够看出V=0.5的曲线相对变化范围较小,且变化幅度较小,由于其速度较小,所以其所携带的粉尘颗粒的动量就小,对催化剂层的撞击力就小,其所造成的磨损也相对较小。同时,z方向也会对催化剂造成横向冲刷,使催化剂磨损形成掏空结构。当V=0.5m/s时,横向的磨损比V=0.8m/s时所造成的小,即V=0.5m/s时速度最好。

6 结 论

通过对烟气速度为3.7 m/s,氨气/空气混合物的速度分别为0.8 m/s和0.5 m/s时,其对催化剂层造成的磨损情况进行分析得到结果如下:

(1)y方向的分速度越大,对催化剂造成严重纵向的冲刷,使其磨损形成针状结构;

(2)x和z方向的分速度越大,对催化剂造成严重的横向冲刷,使其磨损形成掏空结构;

(3) 综合对比混合物速度u、v、w对催化剂层造成的磨损,当氨/空气混合物速度为0.8 m/s时,无论哪个方向的速度均对催化剂层造成较为严重的冲刷,使其磨损加重,所以认为混合物速度为0.5 m/s时最好。

[1]赵宗让.电厂锅炉SCR烟气脱硝系统设计优化[J].中国电力,2005,38(11):69-74.

[2]PioF.Present status and perspectives in de-NOx SCR catalysis[J].Applied Catalysis A:General,2001,222(1/2):221 -236.

[3]夏力伟,张学锁,韦红旗,盛波.SCR烟气脱硝系统上层催化剂磨损原因分析[J].热力发电,2015,44(2):110-114.

[4]闫洁,李文春,樊建人,等.绕流中颗粒与柱体碰撞和磨损的直接数值模拟[J].浙江大学学报:工学版,2007,41(4):589-593.

[5]柳成文,毛靖儒,俞茂铮.90°弯管内稀疏气固两相流及固粒对壁面磨损量的数值研究[J].西安交通大学学报,1999,33(9):53-56.

[6]张义,周文,孙志强,等.管道内气固两相流冲刷磨损特性数值模拟[J].金属材料与冶金工程,2011,39(1):11-15.

[7]何文深,陈建军,郑佐东.蜂窝式脱硝催化剂抗磨损性能研究[J].电力科技与环保,2007,27(5):10-12.

[8]肖雨亭,徐莉,贾曼,等.蜂窝式脱硝催化剂耐磨损性能模拟实验实验装置研制与应用研究[J].华北电力技术,2013(1):18-34.

[9]肖雨亭,徐莉,贾曼,等.蜂窝式脱硝催化剂在烟气中磨损行为的模拟研究[J].中国电力,2012,12(45):96-98.

[10] 徐秀林,吴卫红,柳东海,等.SCR蜂窝状脱硝催化剂磨损数值模拟研究[J].应用化工,2015,44(6):986-990,999.

[11] 刘勇,曹京,孟强,等.SCR脱硝反应器内流场均匀性分析及优化设计[J].南通航运职业技术学院学报,2013,12(4):57-59,71.

[12] 张强,许世森,王志强.选择性催化还原烟气脱硝技术进展及工程应用[J].热力发电,2004,33(4):1-6.

[13] 李锋,於承志,张朋,等.高尘烟气脱硝催化剂耐磨性能研究[J].热力发电,2010,39(12):73-75.

[14] 李坦,靳世平,黄素逸,等.流场速度分布均匀性评价指标比较与应用研究[J].热力发电,2013,42(11):60-63,92.

[15] 张玲,胡博,王维,等.不同安装角下透平静叶气膜冷却传热特性的数值研究[J].东北电力大学学报,2012,32(2):48-53.

Numerical Study Catalyst Mixture Velocity Impact on the Wear and Tear

ZHANG Ling,LIU Hai-ting

(Energy Resource and Power Engineering College,Northeast Dianli University,Jilin JIlin 132012)

Proceeds to SCR flue gas of a coal-fired power plant 600MW unit of denitration system as the research object,using Fluent software flue gas velocity of 3.7m/s,the speed of ammonia/air mixture was 0.8m/s and 0.5m/s numerical calculation,a comprehensive comparison mixture velocity u,v,w wear caused by the catalyst layer,wherein the velocity u,w are caused by lateral erosion of the catalyst,and the catalyst layer velocity v caused by erosive.When the ammonia/air mixture velocity of 0.8m/s,regardless of which direction the speed of the catalyst layer are causing serious erosion to wear heavier,so that the mixture velocity of 0.5m/s at best.

Selective catalytic reduction;Catalyst;Speed;Wear

2016-04-12

张玲(1970-),女,山东省莱阳市人,东北电力大学能源与动力工程学院教授,博士,主要研究方向:流体机械内流的数值与实验研究.

1005-2992(2016)04-0061-06

X701

A