大斜度井旋转尾管下入关键技术

阮臣良, 王小勇, 张 瑞, 马兰荣

(1.中国石化石油工程技术研究院,北京 100101;2.中海石油(中国)有限公司湛江分公司工程技术作业中心,广东湛江 524057)

大斜度井旋转尾管下入关键技术

阮臣良1, 王小勇2, 张瑞1, 马兰荣1

(1.中国石化石油工程技术研究院,北京 100101;2.中海石油(中国)有限公司湛江分公司工程技术作业中心,广东湛江 524057)

针对大斜度井中尾管下入遇阻和不易下到位的问题,从降低管串旋转摩阻、提高管串抗扭能力和通过性等方面入手,研制了内嵌式卡瓦、高抗扭液压丢手、提高螺纹抗扭能力的止动环、低摩阻的树脂稳定器和高通过性的偏心引鞋等关键工具,并研究了最大安全扭矩设定方法、扭矩预测方法和旋转下入操作等现场应用关键技术措施,最终形成了适用于大斜度井的旋转尾管下入技术。室内分析表明,液压丢手抗扭能力可达45 kN·m,止动环能使API螺纹抗扭能力提高1倍以上,低摩阻稳定器的动摩擦系数降至0.17。大斜度井旋转尾管下入技术在南海WZ6-12油田5口大斜度井进行了应用,顺利将最长1 290 m的φ177.8 mm尾管下入到位,最大井斜角达68.4°。研究结果表明,旋转尾管下入技术对解决大斜度井中尾管下入困难的问题具有显著效果。

旋转尾管;大斜度井;尾管固井;尾管悬挂器;下套管;WZ6-12油田;南海

随着钻井技术的不断进步及油气勘探开发的需要,大斜度井、水平井数量不断增多[1-4],但部分大斜度井或水平井存在井眼键槽及台阶、井眼轨迹复杂等井况[5],导致尾管下入时容易出现遇阻或下不到位的问题,一般只能采用小排量循环、上提下放的方式来处理,但效果不够理想,而且在一些复杂井况下上提下放操作还可能导致尾管中途卡死。如涠洲6-12油田A3S1井在第一次下尾管作业时就因中途遇阻而失败;川西地区的江沙33-1井、江沙307-2井等水平井在下尾管时均因遇阻后长时间反复上提下放而卡死,尾管未能成功下至设计井深。国内外的应用实践表明,旋转尾管下入技术能有效解决尾管下入遇阻或下不到位的问题。国外的旋转尾管技术已经比较成熟,现场应用也很广泛[6-8]。国内旋转尾管技术经过近十年来的发展,各项关键技术不断完善,其中中国石化石油工程技术研究院针对大斜度井尾管下入易遇阻、旋转阻力大的难点,在旋转尾管固井工具、施工工艺等方面开展了大量研究工作,从降低管串旋转阻力、增大管串抗扭能力两方面入手,较好地解决了旋转尾管下入技术在大斜度井中应用的技术瓶颈。截至目前,研制的旋转尾管固井工具已经进行了20余井次的现场应用,旋转尾管最长达1 600 m,最大井深达6 900 m,最高井温超过150 ℃,最大井斜角93°,主要性能指标有了较大提高[9-12],基本解决了大斜度井尾管下入遇阻或下不到位的问题。

1 关键工具的研制

旋转尾管下入技术是在尾管下入过程中利用顶驱等设备驱动整个管串旋转,达到减小下入摩阻并通过遇阻点的目的。相对于直井,大斜度井旋转尾管下入有其特殊性,主要表现为以下几点:1)大井斜使尾管作用在井壁上的力增大,导致旋转扭矩偏大,因而要求整个管串的抗扭能力更强,并尽可能降低尾管与井壁间的摩阻;2)大井斜导致岩屑更难返出,易在井壁下部堆积,工具下入期间长时间旋转时易被岩屑损坏,对工具的可靠性要求更高;3)大井斜容易造成台阶遇阻,对整个管串通过性要求高。因此,大斜度井旋转尾管下入工具需要具备高可靠性、高抗扭、低摩阻和通过性好等要求。为此,研制出了高可靠性的内嵌式卡瓦坐挂机构、高抗扭的旋转液压丢手工具、可提高常规套管抗扭能力的止动环、低摩阻的树脂稳定器和可提高管串通过性能的偏心扩眼引鞋等关键工具。

1.1内嵌式卡瓦

常规的尾管悬挂器采用外露式的“巴掌”状卡瓦,卡瓦与悬挂器间采用钢片连接,在旋转过程中可能出现卡瓦脱落、变形等现象,在复杂井眼中旋转存在较大风险。因此,研制了内嵌式卡瓦(见图1),具有无推杆、刚性好、连接可靠性高的优点[13-14]。同时,在悬挂器坐挂前,卡瓦始终隐藏于锥套内,外径低于锥套2~4 mm,不与套管壁接触,如遇阻可安全上提下放或旋转管串,提高了该工具在大斜度井中应用的可靠性。

图1 传统卡瓦与内嵌式卡瓦基本结构对比Fig.1 The basic structures of traditional and recessed slips

1.2高抗扭液压丢手

旋转丢手工具是旋转下入工具的关键部件,其功能是连接上部钻具和尾管串,承受轴向载荷和传递扭矩。笔者研制的高抗扭液压丢手工具与尾管悬挂器间不再使用传统的螺纹连接,而是采用了卡块式承载连接,并利用外壳和扭矩套上相互啮合的齿牙实现扭矩传递(见图2)。为提高其整体抗扭能力,以满足大斜度井中旋转管串的需求,重点进行了2点改进:1)关键部件材质强化处理,使其达到Q125钢级;2)通过对扭矩传递机构的有限元分析,优化了扭矩齿的高度、宽度和倒角半径等关键结构的尺寸。优化后的φ177.8 mm液压丢手的抗扭能力计算值达到41 kN·m,较优化前提高了约30%。室内测试扭矩达到45 kN·m时未发生破坏性损坏,该值接近φ127.0 mm钻杆的抗扭能力。

图2 高抗扭液压丢手工具扭矩传递示意Fig.2 Torque transmission diagram of the high torsional hydraulic releasing tool

1.3止动环

一般情况下,整个旋转管串中尾管螺纹的抗扭能力最弱。因螺纹形式不同,套管螺纹的最大连接扭矩也相差较大,同规格情况下常规API螺纹的连接扭矩是VAM、TP等特殊扣的一半左右。连接扭矩过大导致API螺纹失效的主要原因是母扣管体胀大而出现滑扣,为此,笔者设计了可提高API螺纹抗扭能力的止动环(见图3),该止动环安装在套管接箍两端公扣间隙处,当螺纹连接达到规定扭矩后接箍两端公扣与止动环接触,止动环起到气密封螺纹止动台阶的作用,可阻止螺纹进一步旋入,防止接箍胀大导致的螺纹滑脱。地面试验证明,设置合适的止动环,API螺纹的抗扭能力能够达到同规格气密封螺纹的抗扭能力。以安装止动环的φ177.8 mm长圆扣套管为例,其抗扭能力可达到26 kN·m,较螺纹最大紧扣扭矩提高近1倍,反复拆卸10次,螺纹外观没有明显磨损。

图3 止动环基本结构Fig.3 Basic structure of the snap ring

1.4低摩阻稳定器

铝、钢等金属材质刚性稳定器在裸眼内的摩擦阻力大,在长尾管旋转下入作业中将大幅增大旋转扭矩。为此,研制开发了一种具有高强度、低摩阻、耐高温、低磨损特点的新材料稳定器。该稳定器选用玻璃纤维增强尼龙树脂,不但具有较高的强度(抗拉强度可达238 MPa,抗压强度可达166 MPa),而且动摩擦系数仅为0.17,只是一般耐磨合金的1/3,且每千米的阿克隆磨耗只有0.02 g,能够有效地保证管柱在深井、大位移井中的稳定效果。同时,该稳定器还具有良好的耐高温性能,其热变形温度达到了255 ℃。该树脂材料在室温及200,230和240 ℃下的邵氏硬度分别为97.6,96.8,94.6和93.8,可见,该树脂材料的邵氏硬度随温度的升高变化不大,在200 ℃以上硬度仍然很高。室温和150 ℃温度下的承载能力测试结果表明,单个φ139.7 mm×φ215.9 mm螺旋树脂稳定器可承受至少130 kN的径向载荷,且不发生物理损坏或变形。该树脂稳定器现场应用最高温度达180 ℃,累计应用数量超过5 000只,应用效果较好。

1.5偏心扩眼引鞋

井眼台阶或缩径是导致大斜度井尾管难以顺利下至设计井深的主要原因之一。为解决这一问题,旋转尾管下入工具管串采用特殊的偏心扩眼引鞋代替传统的引鞋(见图4)。该引鞋本体外侧带有旋流状侧肋,侧肋上镶嵌有硬质合金块,当旋转时具有扩眼功能。当通过缩径井段时,可以旋转管串利用扩眼引鞋的侧肋边扩眼边下入。当遇到台阶时,该引鞋的帽头为偏心设计,旋转管柱调整偏心导向头位置帮助越过台阶,并可用侧肋修整。该偏心扩眼引鞋在川西地区配合旋转丢手工具成功应用4口井,效果较好。

图4 偏心扩眼引鞋的基本结构Fig.4 Basic structure of the eccentric reaming guide shoe

2 旋转尾管下入工艺

旋转尾管下入工艺是保证大斜度井尾管下入安全的另一个关键因素,在尾管下入前,要根据现场井况并结合工具的结构特点制定针对性的尾管下入工艺,包括尾管旋转扭矩的预测、最大安全扭矩的设计、稳定器安放位置设计、钻井液性能调整及特殊情况下的应急预案等。其中,如何保证整个管串在大斜度井中安全旋转的相关工艺最为关键。

2.1井眼准备

影响尾管下入的主要因素有压差卡钻、狗腿度大、台阶、键槽、缩径等,采用旋转尾管下入技术有助于解决上述问题,但井眼准备时也要区别对待:1)易发生压差卡钻的井,重点调整钻井液性能,在易卡点以下适当增加稳定器数量作为辅助措施;2)狗腿度大的井,应严格模拟套管刚度进行双稳定器通井,至少保证通井管串低转速旋转时能顺利通过;3)存在台阶或缩径的井,要在台阶处或缩径段反复划眼,至少保证通井管串低转速旋转时能顺利通过,下尾管时应配合应用偏心扩眼引鞋;4)如井内存在键槽,应采用键槽破坏器反复通井,若效果仍较差,则在下尾管时增加稳定器数量。

2.2最大安全扭矩设定

为保证旋转尾管下入作业的安全,必须在施工作业前计算施工允许的最大安全扭矩。尾管下入管串自下而上由尾管串、尾管悬挂器、钻杆串组成,旋转时主要克服送入钻具和尾管串转动所产生的摩擦阻力扭矩,尾管悬挂器送入工具的抗扭能力与钻杆相当,所以绝大多数管串的薄弱环节在尾管螺纹处。按此计算最大安全扭矩为上部送入钻具实际旋转扭矩与尾管许用扭矩之和。

尾管许用扭矩设定的保守做法是参考螺纹的最佳上扣扭矩,该方法安全系数高,可适用于裸眼段较短的大斜度井。如为长裸眼大斜度井,最大安全扭矩设定值过低时很难旋转,可在施工前进行尾管螺纹抗扭测试,取得尾管螺纹抗扭能力的准确值。如美国菲利普斯石油公司为了将4 000 m的超长φ177.8 mm尾管下入到位而进行了扭矩测试,将一组FOX螺纹上扣扭矩提高至41 kN·m,高于厂家给出的参考扭矩21 kN·m约1倍,螺纹未发生损坏,确保了该井的顺利施工。

2.3扭矩预测方法

管柱旋转扭矩主要与井斜方位角、钻井液性能、狗腿度、套管稳定器、管柱轴向伸缩和管柱轴向力等因素有关,考虑以上因素的影响建立了包括摩擦系数、稳定器与井壁接触力、管柱与井壁接触力和井下液体对扭矩影响的数学模型,再对通井扭矩进行计算和测试,反复修正摩擦系数,可将计算扭矩的误差控制在10%以内。

计算结果表明,井眼轨迹、钻井液性能和入井管串参数对扭矩影响大,而稳定器安放位置、管串受压弯曲等因素对扭矩的影响可忽略。对于一口井而言,因井眼轨迹和钻井液性能相同,简化后的扭矩计算模型只与入井管串参数相关,入井管串段重量越大、外径越大,旋转扭矩越大;反之亦然。对比钻杆、加重钻杆、钻铤和套管的段重和外径可知,带钻铤的钻井管串旋转扭矩略高于下尾管时的扭矩,纯钻具通井管串旋转扭矩小于下尾管时的扭矩,工程上可取两者中间值,误差小于15%。

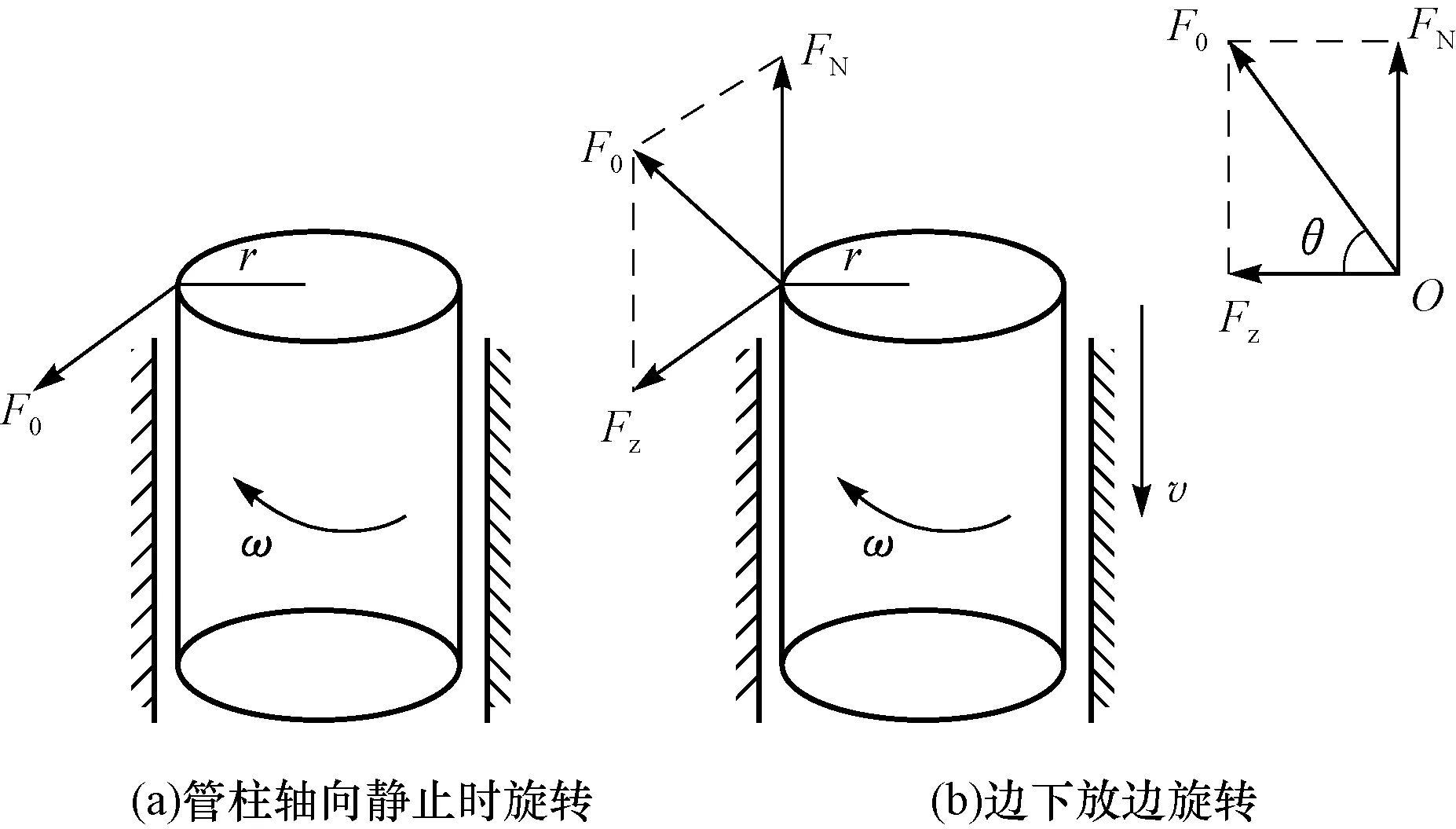

2.4旋转下入操作

旋转扭矩超过设定的最大安全扭矩是旋转尾管现场施工失败的主要原因之一。在遇阻点管柱轴向处于静止状态时旋转,甚至在遇阻点管柱处于下压状态时旋转,静摩擦力及遇阻点的挤压力均会产生较大的旋转扭矩,可能超过最大安全扭矩而最终被迫放弃旋转。图5为管柱轴向处于静止状态时旋转和边下放边旋转2种情况下的受力分析情况(图中,r为管柱横截面半径,m;ω为管柱旋转的角速度,rad/s;v为管柱的下放速度,m/s;F0为管柱的滑动摩擦力,N;Fz为管柱滑动摩擦力的径向分力,N;FN为管柱滑动摩擦力的轴向分力,N;θ为F0和Fz形成的夹角,(°))。

图5 旋转尾管时的受力分析Fig.5 Stress analysis during the rotation of the liner

从图5可以看出:在管柱轴向静止状态时旋转管柱,F0的方向为圆周的切向,而当边下放边旋转管柱时,F0与圆周的切向形成一个夹角θ。其旋转扭矩的计算公式分别为:

T0=rF0

(1)

Tv=rFz=rF0sinθ

(2)

式中:T0和Tv分别为轴向静止状态下旋转管柱和边下放边旋转管柱时的扭矩,N·m。

由于F0只与管柱作用在井壁上的压力和摩擦系数相关,因此边下放边旋转的旋转扭矩Tv小于轴向静止状态下的旋转扭矩T0。当下入遇阻时,先上提活动管串,然后边下放边旋转,这样可大幅降低旋转扭矩,解阻效果更好。

多口井的现场应用表明,遇阻后先上提管串5~10 m,确认管串提活一段距离后再以0.35~0.45 m/s的速度下放,同时以10~15 r/min的转速旋转,既能很好地观察和控制悬重和扭矩的变化,又能大幅度降低旋转扭矩,解阻效果较好。现场施工中按照上述步骤进行操作,旋转扭矩较静止状态直接旋转的扭矩可降低35%以上。

3 现场应用

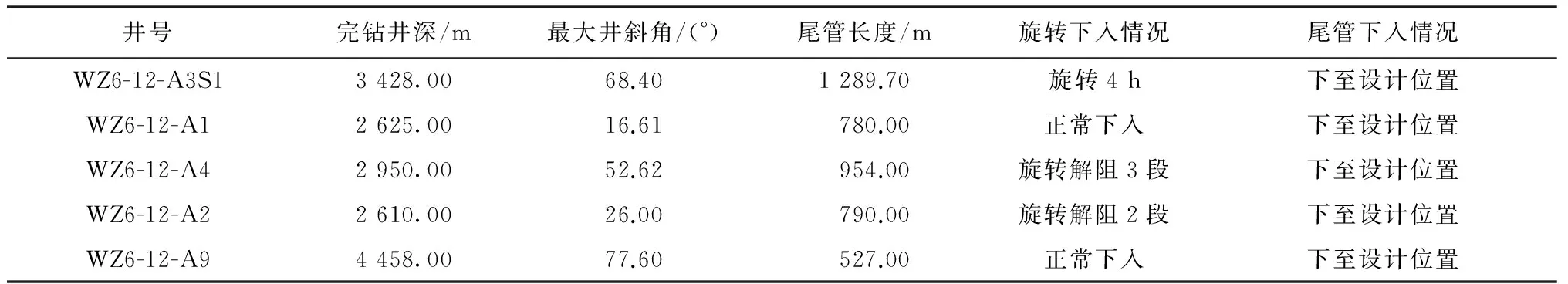

截至目前,大斜度井旋转尾管下入关键技术已在10口井进行了推广应用,其中6口井取得了显著效果,4口井未能成功旋转解阻。旋转失败的4口井均无顶驱,其中2口井因使用转盘驱动方钻杆来带动管串旋转的可操作性差而发生压差卡钻,2口井遇阻后因扭矩大放弃旋转。应用成功的6口井中,5口井位于WZ6-12油田,均带有顶驱。应用区块主力油层为涠二段、涠三段和流沙港组,具有分布较分散,水、油层交错,富含CO2气体等特点。为提高单井的开发效率,采用大斜度井穿过多个目的层,造成井眼轨迹较为复杂,并且泥岩段吸水膨胀、掉块严重,导致φ177.8 mm尾管下入难度大。5口井在应用大斜度井旋转尾管下入关键技术后,尾管下入成功率100%,应用情况见表1。

表1 WZ6-12油田大斜度井旋转尾管下入情况统计

以上5口井中,WZ6-12-A3S1井的尾管下入难度最大。该井是WZ6-12-A3井的侧钻井,自井深500 m处开始造斜,后又进行2次增斜、降斜,并反扭扭转方位,因而造成井眼轨迹呈“S”形。该井完钻井深3 428.00 m,最大井斜角68.4°,φ244.5 mm×φ177.8 mm尾管悬挂器处的井斜角为45°,φ177.8 mm尾管长度达1 289.70 m。该井复杂的井眼轨迹和长尾管均给尾管下入作业带来了很大困难,前期施工采用常规尾管下入技术,2次尾管下入作业均失败,最大下压载荷达到600 kN(已减除用来克服摩阻的压力)仍无法通过遇阻点。

该井除了反复增斜、降斜和扭方位造成井眼轨迹复杂以及井斜角大外,还存在以下施工难点:1)泥砂岩混层段多,井壁易坍塌掉块;2)相对于该井的长尾管、复杂井眼轨迹而言,尾管的偏梯形螺纹抗扭能力低。为保证施工成功,应用了大斜度井旋转尾管下入技术,并采取了以下技术措施:1)如通井期间遇阻,在该井段反复划眼10次以上;2)增加稳定器数量,特别在尾管鞋处加装稳定器使管串底端“抬头”,以起到很好的导向作用;3)采用偏心扩眼引鞋,偏心头用来辅助导向,螺旋侧肋用于处理井壁掉块及岩屑床;4)做好通井期间的扭矩测试,确保最大安全扭矩设定安全合理,为降低尾管下入时的旋转扭矩,采用边下边转的方式;5)通井结束后,裸眼内注黏度稍高的稠浆,防止井壁掉块,但要求稠浆黏度不能过高,井底处顶通压力要求低于7 MPa。

WZ6-12-A3S1井尾管下入过程中,尾管刚进入裸眼井段即出现遇阻,下压150 kN无法通过,后以0.5 m3/min排量开泵循环,并以10 r/min的转速、0.4 m/min的下放速度边转边下放,尾管串在安全扭矩内旋转,成功通过多个遇阻点。进入裸眼井段一半后基本每柱均采用边下边转的方式,累计旋转下入4 h后成功下至设计井深。处理遇阻时尾管悬挂器处最大下压载荷350 kN,最大上提载荷达1 200 kN,最大安全扭矩设定为23 kN·m,现场施工时实际最大旋转扭矩达21 kN·m。尾管悬挂器坐挂、丢手及固井作业顺利,固井质量优质。

4 结 论

1) 通过研制内嵌式卡瓦、高抗扭液压丢手、止动环、低摩阻稳定器和偏心扩眼引鞋等关键工具,并针对性地制定尾管下入工艺,包括尾管旋转扭矩预测、最大安全扭矩设计、稳定器安放位置设计、钻井液性能调整及特殊情况下的应急预案等,形成了适用于大斜度井的旋转尾管下入关键技术。

2) 大斜度井旋转尾管下入关键技术在WZ6-12油田5口井进行了成功应用,克服了大斜度井旋转扭矩大及潜在的井眼台阶、岩屑床等井下复杂情况,基本解决了大斜度井尾管下入遇阻或下不到位的问题。

3) 随着大斜度井旋转尾管下入关键技术的不断成熟,可在超深井、大斜度井和大位移井等尾管下入困难的井进行推广应用。

4) 因转盘驱动方钻杆带动管串旋转可操作性差,大斜度井旋转尾管下入关键技术宜与顶驱设备配合,以达到预期效果。

References

[1]王俊良,杨继明,张新平,等.中国南海流花油田套管开窗侧钻大位移井钻井技术[J].钻采工艺,2010,33(3):7-11.

WANG Junliang,YANG Jiming,ZHANG Xinping,et al.ERD technology by casing sidetrack in Liuhua Oilfield of South China Sea[J].Drilling & Production Technology,2010,33(3):7-11.

[2]郑双进,侯炼,黎亮.大位移井钻井技术在坪北油田的应用[J].长江大学学报(自科版),2013,10(7):75-77.

ZHENG Shuangjin,HOU Lian,LI Liang.Application of extended reach well drilling technology in the Pingbei Oilfield[J].Journal of Yangtze University (Natural Science Edition),2013,10(7):75-77.

[3]刘昌弟,孙元伟,程怀标.南海琼东南盆地高温低压大位移井钻井技术[J].特种油气藏,2013,20(6):80-83.

LIU Changdi,SUN Yuanwei,CHENG Huaibiao.High temperature,low pressure and extended reach well drilling in the Southeast Hainan Basin[J].Special Oil & Gas Reservoirs,2013,20(6):80-83.

[4]李云峰,胡中志,徐吉,等.南堡13人工岛大斜度定向井钻井技术[J].石油钻探技术,2014,42(1):61-65.

LI Yunfeng,HU Zhongzhi,XU Ji,et al.High-inclination directional drilling technology in Nanpu 13 artificial island[J].Petroleum Drilling Techniques,2014,42(1):61-65.[5]郑杜建,陈海念,乔雪梅,等.超深大斜度井φ177.8mm/φ193.7mm尾管悬挂固井技术[J].西部探矿工程,2012,24(4):88-92.ZHENG Dujian,CHEN Hainian,QIAO Xuemei,et al.φ177.8mm/φ193.7mm liner hanger cementing technology in ultra-deep deviated wells[J].West-China Exploration Engineering,2012,24(4):88-92.

[6]MOHAMED A O,AL-ZUIAIGI A.Liner hanger technology

advancement and challenges[R].SPE 164367,2013.

[7]BREHME J,BAIN A D,VALENCIA A.Use of pressure gauges in liner running strings during liner cementing operation[R].SPE 79906,2003.[8]BELLOSO DAMIANO A J,SCOTT J R,RIVERA RODRIGUEZ J M M,et al.Use of liner drilling technology to ensure proper liner setting:a Mexico case study[R].SPE 153450,2012.

[9]MA Lanrong,WANG Deguo,GUO Zhaohui,et al.Research and practice of rotating technique for liner hanger[J].The Open Petroleum Engineering Journal,2012,5:88-97.

[10]马兰荣,王德国,阮臣良,等.多功能尾管悬挂器关键技术研究[J].石油钻探技术,2014,42(5):119-125.

MA Lanrong,WANG Deguo,RUAN Chenliang,et al.Key techniques for using multi-functional liner hanger[J].Petroleum Drilling Techniques,2014,42(5):119-125.

[11]马兰荣,马开华,郭朝辉,等.旋转尾管悬挂器的研制与应用[J].石油钻探技术,2011, 39(4):103-106.

MA Lanrong,MA Kaihua,GUO Zhaohui,et al.Development and application of rotary liner hanger[J].Petroleum Drilling Techniques,2011,39(4):103-106.

[12]张红卫,阮臣良,李鹏飞,等.旋转尾管固井工具在超深水平井中的应用[J].石油矿场机械,2012,41(5):68-71.

ZHANG Hongwei,RUAN Chenliang,LI Pengfei,et al.Rotary liner cementing tool in the application of ultra-deep horizontal wells[J].Oil Field Equipment,2012,41(5):68-71.

[13]阮臣良,冯丽莹,张金法,等.内嵌卡瓦尾管悬挂器的研制与应用[J].石油机械,2012,40(8):15-18,23.

RUAN Chenliang,FENG Liying,ZHANG Jinfa,et al.Development and application of liner hanger embedded with slips[J].China Petroleum Machinery,2012,40(8):15-18,23.

[14]阮臣良,马兰荣,姜向东,等.内嵌卡瓦尾管悬挂器的优势与现场应用分析[J].钻采工艺,2013,36(2):84-86.

RUAN Chenliang,MA Lanrong,JIANG Xiangdong,et al.Advantages and application of inner slip liner hanger[J].Drilling & Production Technology,2013,36(2):84-86.

[编辑令文学]

Key Techniques of Rotating Liners Running in High Angle Wells

RUAN Chenliang1, WANG Xiaoyong2, ZHANG Rui1, MA Lanrong1

(1.SinopecResearchInstituteofPetroleumEngineering,Beijing,100101,China; 2.EngineeringandTechnologyOperationsCenter,ZhanjiangBranchofCNOOCLtd.,Zhanjiang,Guangdong,524057,China)

Rotating liner running in high angle wells is often dragged or not efficient. To reduce the rotational friction and to improve the torsional capacity and passing through ability of pipe strings, some key tools were developed, including recessed slips, a high torsional hydraulic releasing tool, a snap ring for improving the torsional capacity of threads, low friction resin stabilizer, and eccentric guide shoe with high pass-through capacity. In addition, some key techniques were developed in field applications, which include the maximum safe torque setting and torque prediction, and rotated running operation methods. Finally, the complete tool system and application techniques suitable for rotating liner running in high angle wells were formed. According to the results of laboratory analysis, the torsional capacity of hydraulic releasing tool reached 40 kN·m, the torsional capacity of API threads was doubled by using the snap ring, and the dynamic friction coefficient of low-friction stabilizer was reduced to 0.17. Those techniques were applied successfully in five high angle wells in the South China Sea WZ6-12 Oilfield, the φ177.8 mm liners (the longest one up to 1 290 m) were run into the correct position with the maximum inclination of 68.4°. The research results indicated that those techniques of running rotating liner were significant in solving the problems in running liner in high angle wells.

rotating liner; high angle well; liner cementing; liner hanger; running casing; WZ6-12 Oilfield; South China Sea

2015-11-24;改回日期:2016-04-11。

阮臣良(1982—),男,山东威海人,2005年毕业于中国石油大学(华东)机械设计制造及其自动化专业,2013年获中国石油大学(北京)石油与天然气工程专业工程硕士学位,高级工程师,现主要从事石油井下工具的设计与研发工作。E-mail:rcl@shelfoil.com。

国家科技重大专项“高压低渗油气藏固井完井技术”(编号:2016ZX0521005)、中国石化科技攻关项目“φ178xφ127(φ114)mm双防旋转尾管悬挂器的研制”(编号:P14113)联合资助。

doi:10.11911/syztjs.201604010

TE925+.2

A

1001-0890(2016)04-0052-06

◀钻井完井▶