基于深孔钻镗床的一种深孔加工导向体的设计

柳 东叶明国李 娟

基于深孔钻镗床的一种深孔加工导向体的设计

柳 东1叶明国2李 娟3

(1.天津赛瑞机器设备有限公司,天津 300301;2.中科院山东综合技术转化中心烟台中心,烟台 264003;3.烟台生产力促进中心,烟台 264003)

针对深孔钻镗床上大直径镗头镗削深孔时,抱杆加工生产效率低下和加工深孔直线度差的技术难题,通过增设一个辅助导向体,实现镗杆与工件的相对旋转,不仅大大提高了生产效率,而且使深孔直线度得到很大改善。

深孔钻镗 抱杆加工 导向体 相对旋转

引言

深孔是指孔的深度与工件直径比大于10的孔。随着机械工业的迅速发展及新型材料的出现,加工精度的要求越来越高,提高生产加工效率和加工精度显得愈发重要。在深孔钻镗床上采用不同的加工方式,对孔的直线度具有明显的影响。最佳直线度是由相对旋转得到的,即钻镗头和工件以相反的方向进行旋转;较好的直线度是由工件旋转得到的;单单钻镗杆的旋转将使直线度变差。一般情况下,当深孔钻镗床进行镗削扩孔时,选用工件旋转、镗杆不旋转的加工方式。

1 传统深孔镗削的特点

(1)加工原理。深孔钻镗床加工大直径深孔,当镗头直径超过授油器前端导向装置孔径时,受授油器内部油路系统孔径尺寸的限制,导致前端镗头导向装置不能满足镗头的配合,无法进行镗头导向,降低了功效和加工要求,不能满足生产加工工艺要求。在这种情况下,要继续加工,加工原理是缩小镗头导向装置的孔径,使其与镗杆形成过渡配合关系,即所谓的抱杆加工,改镗头导向为镗杆导向,使镗头悬置在授油器外。

(2)加工特点。抱杆加工过程中,如果采取镗杆旋转,会直接使导向套与镗杆之间产生摩擦,造成导向套与镗杆的磨损,从而减少其使用寿命,降低加工效率,进而直接影响加工深孔的精度。因此,在加工过程中,必须限制镗杆的旋转运动,镗杆只能相对工件做轴向进给,由传统复合加工变成单一运动。单一运动会导致加工深孔的直线度相对变差。此外,因采取过渡配合,冷却润滑变难,供油方式只能为后给油,供油路径变长,油压变小,油效变差。更大的变化是,相对切削线速度大大减小,导致生产效率大大降低。

2 导向体设计

(1)设计思路。从传统深孔加工的原理与特点可知,获得深孔最佳直线度的方法是实现镗杆与工件的相对旋转;提高工件的旋转速度只能有限地提高生产效率,但要大幅度提升切削线速度,必须让镗杆实现旋转运动。所以,为了解决抱杆加工生产效率低下,且加工深孔直线度差的技术难题,最佳方案是实现镗杆与导向装置的相对旋转运动。

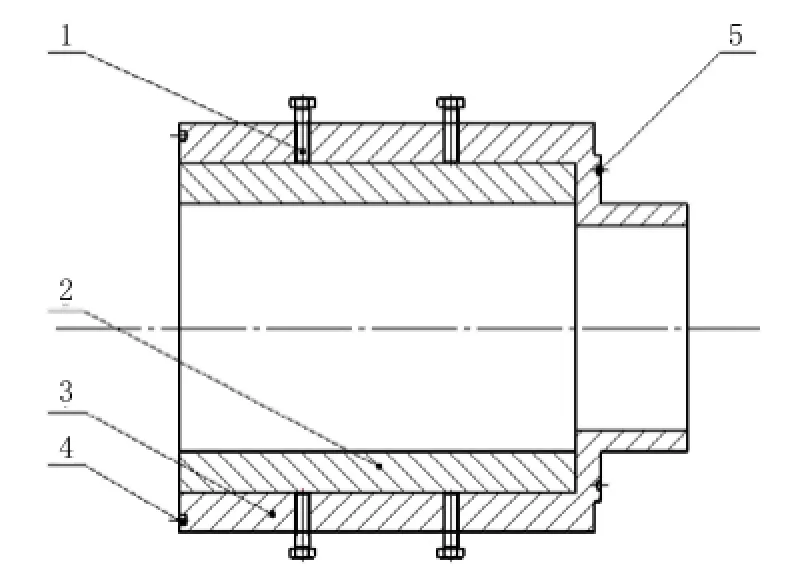

(2)设计内容。图1为导向体。图中,1为微调螺栓,2为导向体内筒,3为导向体外筒,4为前密封油槽,5为后密封油槽。

图1 导向体图

从图1可以看到本设计结构由5个部分组成,采用的设计原理为,导向体外筒与授油器内筒进行过渡配合。工作时,授油器向前移动,将导向体与工件端面及授油器紧密贴合。通过后密封油槽中的密封圈实现导向体外筒与授油器间的油路密封;前密封油槽中的密封圈将导向体外筒与工件端面间的油路密封,杜绝了泄油,保证了油压。导向体外筒小轴径部分,内孔与镗杆间存在2~3mm的间隙,以实现油路的畅通。该结构亦避免了深孔镗杆旋转时与授油器内筒内壁的摩擦,实现了深孔镗杆相对工件的自由旋转;导向体内筒孔径与相应镗头相配合,以实现抱头加工方式。具体工作状态如图2所示。

图2 导向体工作装配图

图2为导向体工作装配图。图中的1为工件,2为中心架,3为深孔镗头,4为导向体,5为授油器,6为镗杆,7为镗杆支架。

从图2中可以看到,在镗孔工作期间,导向体内筒的外径与导向体外筒的内孔之间采取间隙配合。在床体主轴旋转加工过程中,导向体内筒与导向体外筒的同轴度要求由导向体外筒的调整螺栓通过微调来保证,本设计可以装配规定范围,装备简单,操作方便,不同规格的导向体内筒,通过更换与深孔镗头的切削刃直径相配合的不同导向体内筒,可以实现一定直径范围的深孔加工,刀具配套系列化、标准化易实现,从而大大提高了导向体的配合加工能力。移动授油器通过前密封油槽实现导向体与工件之间的油路密封,实现油路的闭合与循环,保证导向体工作时需要的稳定油压及工件加工质量的稳定性。

3 使用效果

为验证设计的合理性及工作效果,以在DZC106深孔钻镗床上批量加工Φ300mm×3000mm的S1310缸筒深孔为例进行综合分析,从验证效果的对比来看,若采用传统深孔加工方法对上述深孔进行加工,进给速度为3mm/min,加工相同水平的小孔,时间为50小时,深孔形位公差波动范围的高位概率较大;改用设计导向体后加工,镗杆可自由旋转,进给速度高达27mm/min,加工时间约为6小时。采用该方式,加工速度就提高了9倍,加工时间缩短到传统的1/10,深孔形位公差波动范围的高位概率较小,既提高了加工质量,又大大提高了加工效率,节省大量工时,降低了劳动成本。由此可见,新的深孔加工方法的使用与传统加工方法相比,在工艺不变的前提下,提高了加工质量,节省大量劳动成本,大幅提升了加工车间的生产效率。

4 结论

通过对基于深孔加工导向体的设计的深孔钻镗与传统加工方法进行对比分析发现,新的深孔加工方法的设计结构简单,操作方便,通过实现加工过程中镗杆相对工件自由旋转这一条件,不仅取得了深孔加工的最佳深孔直线度,而且大大提高了刀体与工件间的相对切削速度,提高了生产率。同时,实现了供油方式由后给油变为前给油,增强了供油效果。本设计具有加工简单、操作方便、成本低廉、经济效益可观等优点,因此,具有较高的推广价值。

[1]展海瑜.数控深孔钻镗床进给机构的设计[J].制造技术与机床,2012,(2).

[2]谭德宁,梁斌顺.数控深孔钻镗床的设计与研究[J].制造技术与机床,2012,(8).

A Kind of Guide Body Designed For Deep Hole Processing Based on Deephole Drilling-boring Machine

LIU Dong1, YE Mingguo2,LI Juan3

(1.Tianjin Seri Machinery Corporation,Tianjin 300301;2. Yantai Center of Shandong Comprehensive Technology Transformation Center, Chinese Academy of Sciences, Yantai 264003;3.Yantai Productivity Promotion Center,Yantai 264003)

In order to resolve the technical problems of lower efficiency and poor linearity which are happened in large and deep hole’s machining by enclasping the boring bar on deep hole drilling and boring machine, by adding an auxiliary oriented body, we realized the relative rotation between boring bar and workpiece, it not only greatly improve the production efficiency, at the same time make the deep hole straightness greatly improved.

deephole drilling-boring,machining by enclasping the boring bar,oriented body,relative rotation