一种用于桶形零件加工的夹具设计

杜福海

一种用于桶形零件加工的夹具设计

杜福海

(沈阳飞机工业(集团)有限公司,沈阳 100850)

本文在分析某桶形零件的加工工艺的基础上,提出了两种工艺方案,并以其中一种工艺方案进行夹具设计,提出双导向结构,该结构可以提高定位精度和定位基准的稳定性。

桶形零件 工艺 双导向 夹具

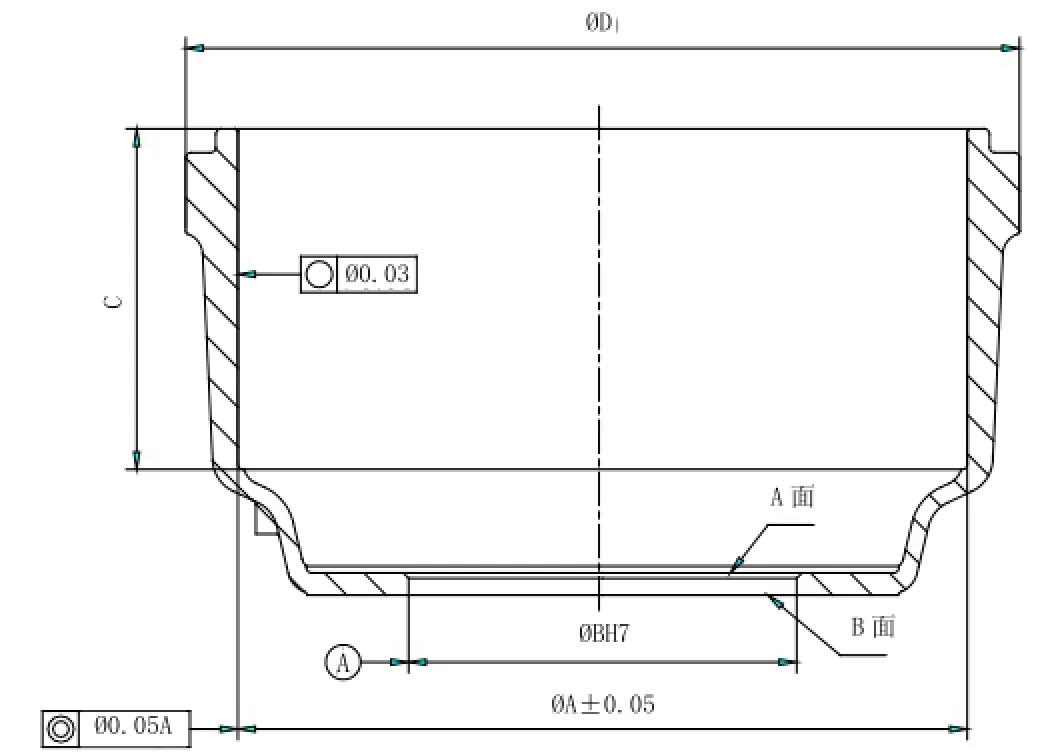

如图1所示,为某桶形零件,其加工部位为φA±0.05处,该加工部位要求与φA(基准)的同轴度以及内圆面的圆度。桶形件外圆面为毛坯面,其直径在430mm左右,壁厚为10mm,整个零件高度约250mm。

图1 被加工零件

1 零件加工工艺分析

针对该工件,有如下工艺方案:

(1)以φD处定位夹紧, 对φA、φB进行加工;

(2)以φB处定位,对φA进行加工。

方案1:工艺装备为标准动力卡盘、专用夹爪。由于φD为毛坯状态,余量不均匀难以保证φA、φB间的同轴度,因此需要对φD处进行加工才可以用作定位基准,加工φD时必须用φA做定位基准,以保证后续加工的同轴度要求;零件壁厚薄,夹紧时需要充分考虑夹紧力的影响,保证夹紧力引起的工件变形在要求的圆度范围之内;以φD处夹紧,夹紧点离夹具体较远,夹爪悬伸易变形,夹紧力损失大,不容易实现安全夹紧。

方案2:工艺装备为专用夹具。以φA定位,B面进行轴向定位,在A面压紧,避免了径向夹紧对工件圆度的影响,而且以φA定位加工φB基准统一可以保证同轴度与圆度的要求。

鉴于以上考虑,决定采用方案2进行该零件的加工并进行相关夹具的设计。

2 夹具结构设计

采用方案2的夹具设计关键在于设计其定位结构。由于定位要素是孔,通常的定位件是圆柱销。这种定位方案存在的问题是:定位孔φA存在的偏差,直接影响到被加工部位φB与基准的同轴度。为了消除定位孔偏差的影响,采用锥形面结构定位,定位孔的偏差通过定位锥面的上下移动来抵消。因此,问题转化为保证定位元件的精度和稳定性上。

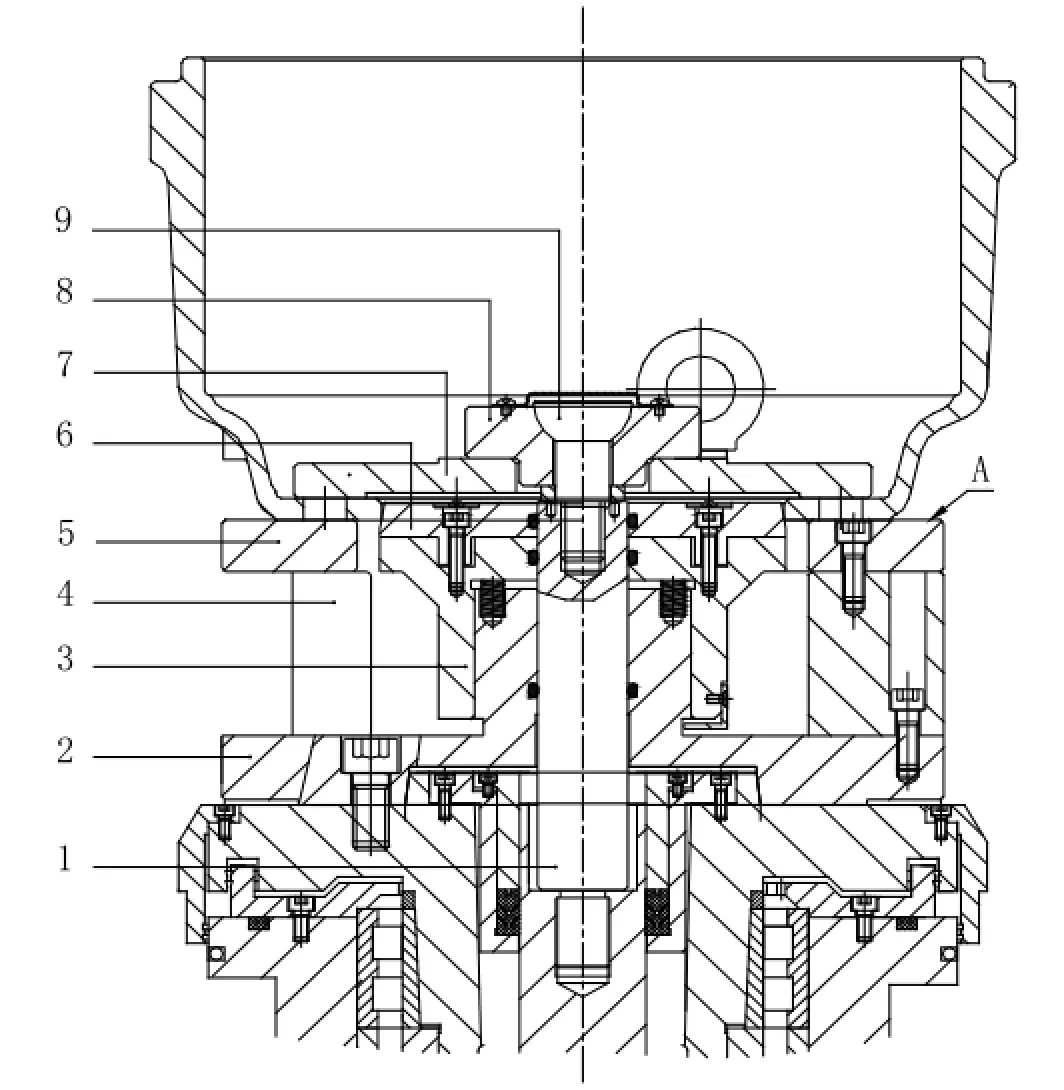

具体夹具结构如图2所示。

其工作原理是:零件置于A面实现工件的轴向定位,零件的定位孔口以锥形座6的锥面实现轴心定位,与机床油缸拉杆联结的导向杆1带动7、8、9号件实现零件的压紧。

图2 夹具结构图

零件安装时以A面轴向定位,以尺寸为φB的孔定位。定位孔存在制造误差,当定位孔尺寸φB大于设计定位尺寸时,在弹簧的作用下锥形套上移,保证锥形面与定位孔的贴合;当定位孔尺寸φB小于设计定位尺寸时,在压紧力和零件重力的作用下,锥形套下移,锥形面与零件定位孔始终保持紧密贴合。这样锥形定位结构便消除了因定位孔制造偏差引起的误差产生,提高了零件的定位精度。

零件的压紧通过与油缸拉杆连接的导向杆1带动7、8、9号件实现。小拉杆9以螺纹与导向杆1联结为一体,8、9号件之间以球面接触,9号件端部卡住过渡件8,7号件为压板,1、7、8、9构成夹具的压紧单元。油缸向下拉动时,与1号件一体的9号件随之向下,油缸的拉力通过8、9号件传递到7号件压板上,进而产生抵抗切削力的摩擦力。

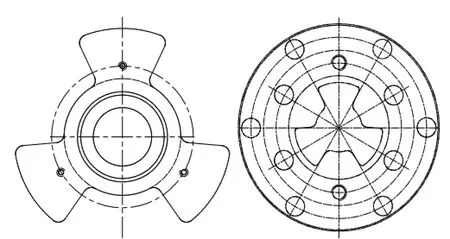

考虑到上下工件的要求,将压板7和过渡件8设计成图3所示形式。取下工件时,油缸上推,压紧元件松开,此时将压板7旋转60度左右使该件中心缺口部位对准过渡件8,取下压板,便可以卸下工件;工件安装后,将压板7缺口对准过渡件8放下,压板7旋转60度左右,油缸下拉,工件被压紧。为了防止过渡件在上下工件过程中掉下,方便上下工件,在其顶部设置了盖板。这样避免了上下工件时把7、8、9号件全部拆下,只需取下压板7即可,节省了辅助时间。

在夹具结构中,锥形座6与套筒3以止口定位、通过螺钉联结构成定位元件,与底座2、导向杆1构成定位导向结构。导向杆1依次穿过底座2和定位元件(3、6号件),分别构成了同轴装配关系;底座2和套筒3同轴安装;两处同轴装配一起对定位元件起导向作用,构成双导向结构,延长了导向长度,提高了导向精度和定位结构的稳定性。

与必须采用标准间隙配合的销、孔定位的方案1相比,方案2采用锥形面定位,其导向结构的尺寸较定位孔的尺寸小很多,因此即使采用标准间隙配合其间隙绝对值也要小于方案1中的销、孔间隙值;相对于方案1中零件定位孔尺寸偏差的不可控,套筒3和底座2、导向杆1和定位元件之间的配合间隙可以通过工艺手段缩小到更小,其优点是明显的。

结构设计完成后,需对导向杆1、小拉杆9的螺纹部位进行校核计算,以防拉杆拉断;同时还应对切削抗力进行验算。如果不能满足验算要求,则需要采用措施提高摩擦力;或者调整切削参数以降低切削力。具体计算在此不再赘述。

图3 压板7(右)过渡件8(左)俯视图

3 其他细节的考虑

除了结构满足工件加工要求,夹具设计还需要考虑使用和工艺上的细节。

为了防止定位结构沿轴线转动 ,需要在底座2上开槽,在套筒3上安装顶丝限制两件之间的相对转动;在导向杆1和套筒3、锥形座6之间设置密封圈避免切屑和切削液进入主轴;在A面上开环形和径向沟槽,增加摩擦力,提高切削抗力;选择弹簧时,其刚度要与工件重量和压紧力匹配,弹簧过硬会导致工件底面无法与A面贴合,影响工件加工质量;以及夹具内部切屑的清理等等,都需要全面考虑。

在工艺上,套筒3和锥形座6与导向杆1配合的孔在加工时留余量,在两件螺钉连接后一起加工可以使配合孔尺寸一致减少定位误差。

4 结语

上述论述可以得出结论:采用方案2的工艺方案从理论和实践上都具有一定的优势,具有双导向定位结构的夹具设计保证了方案2的实现,可以加工出合格零件。以锥形面定位、双导向定位的思路可以用于其他夹具的设计中。

[1]成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2007.

Design of Fixture Used For Machining Drum-like Part

DU Fuhai

(Shenyang Aircraft Industry (Group) Company Limited, Shenyang 110850)

Based on the processing analysis of one drum-like part, two process plans are provided. One of the plan was chosen and we designed the fixture with double aligning construction, which is useful to the accuracy and stability of the fixture.

drum-like part, processing, double aligning, fixture