环形加热炉的电气控制系统研究

苏永权

(南宁八菱科技股份有限公司 广西南宁 530003)

环形加热炉的电气控制系统研究

苏永权

(南宁八菱科技股份有限公司 广西南宁 530003)

本文结合工程实例,对环形加热炉的电气控制系统进行研究分析。文中详细介绍了广西某公司环形炉控制系统中燃烧控制及炉膛压力控制和炉底旋控制、水封槽水位控制、液压站控制、流量计量、历史数据记录等。研究实践结果表明,环形炉控制系统能够稳定展开运行,而且用户操作界面能够友好交互,操作过程简单,满足了该公司的发展需要。

环形加热炉;电气控制系统;结构设计

前言

该公司在我国广西某地承建了一台中径为φ15m的环形加热炉,炉膛断面尺寸4540mm×18000mm。该电气控制系统出料采用有轨取料机,采用无轨装料机进行装料作业。如果按照42CrMo进行科学计算,则加热冷坯料过程中环形加热炉的实际产量可达20t/h;如果按照热装温度500℃进行科学计算,则热装时此环形加热炉的最大产量为30t/h。当此环形加热炉炉膛内钢锭加热过程中温度上升到1250℃时,钢锭出炉。因此,将此环形加热炉的炉膛最高温度与预热段炉温分别控制在500~800℃之间和800℃以下。除此之外,该环形加热炉的升温速度可进行自动化调节。具体可将其控制在20~200℃/h范围内。环形加热炉温差与温控精度分别设置在±10℃与±2℃以下,而环形加热炉的炉面实际标高与金属氧化烧损率分别设置为0.6m和1.25%。

1 环形加热炉的电气控制系统总体结构构造

首先,按照具体工艺运行要求,本项目在实践过程中分别将该环形加热炉的自装料端到出料端依次设计为预热段与一、二、三加热段、均热段及出口保温段,而且将该环形加热炉的炉顶设计为平直结构,将三道隔墙设置于装出料机位置。在一、二、三加热段分别通过高速烧嘴进行结构设计。在出料保温段通过炉顶平焰烧嘴进行结构设计。利用各类型钢结构及钢板结构,共同组成环形加热炉的总体框架结构,并从不同方位对其采用焊接结构及螺栓结构进行加固处理。

以上结构主要用于安装电气控制系统的仪表装置及自动化检修设备、炉门、烧嘴、支撑环形加热炉的耐火材料和环形加热炉两侧附件、环形加热炉自动化燃烧系统的管道设备等。除此之外,该环形加热炉的燃料采用发热值为1250×4.18kJ/m3的混合煤气。为了延长该环形加热炉的使用周期,减少加热炉炉膛内的燃烧焦油,在环形加热炉的侧墙安装供热段外烧嘴。该环形加热炉共包括4个不同供热段,同时将三台炉顶平焰烧嘴设置于出料部位的炉顶中,从而保证出料发生延误情况时,出料口锭料温度能够达到设计要求。

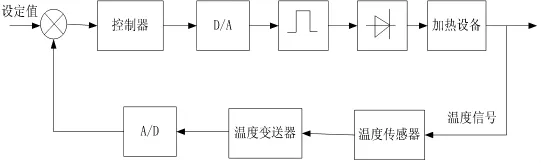

与此同时,本项目在总体结构设计过程中,为了避免出现焦油堵塞环形加热炉的情况,需对该燃烧炉的上燃烧嘴进行总体结构优化,保证煤气旋流芯可进行在线更换,同时该环形加热炉的电气控制系统采用大小火切换方式进行设计。系统各段燃烧嘴的实际燃烧能力按照额定供热量的120%进行配置。如图1为该环形加热炉电气控制系统的总体结构流程运行情况[1]。

2 环形加热炉电气控制系统结构优化设计

该环形加热炉的自动化控制系统主要由仪表控制系统与电气控制系统组成,另外通过友好的人机交互界面进行操作,实现了系统的智能化监测运行。系统主要设备型号为西门子S7-400PLC电气控制系统,通过以太网对系统主站与HMI站进行科学连接。为了保证该电控系统能够科学、稳定运行,通过PROFIBUS-DP网络科学将PLC主站与PLC远程I/O站连接,同时确保该环形加热炉的电气控制系统监测画面切换时间在1s以下,系统预留点保持在20%左右,并利用加隔离器对自动化控制系统的模拟量信号进行科学采集。具体的分控系统运行过程如下[2]:

图1 环形加热炉电气控制系统炉温控制系统基本结构图

2.1 环形加热炉电气控制系统中的仪控系统

这一运行系统的主要运行功能包括压力检测与记录、温度控制、流量检测和数据记录、环形加热炉的水冷系统运行在线监测和设备运行参数控制等。按照技术工艺设计要求,该环形加热炉的自动化控制系统分别由1个不供热的预热段与5个供热段组成,且在电气控制部位通过出料段及均热区和加热区共同辅助系统科学运行。对于该自动化控制系统的运行炉温调节,主要采用自动化温度传感设备进行在线监测控制与调节。

2.2 环形加热炉炉温控制调节与自动化预警控制系统

该运行系统的主要功能是针对此环形加热炉的运行温度进行科学调节。采用双交叉限幅控制优化技术进行调节,大大提升了该环形加热炉的空燃比,且能够对环形加热炉进行动态化控制。为了进一步提升该系统的运行精度与稳定性,采用改进型的双交叉方式进行系统控制,可对环形加热炉的运行温度进行自动纠错。当运行温度超过限值时,系统会自动将限幅系数取消,因此有效提升了环形加热炉的自动化控制响应速度,如图2所示。

图2 环形加热炉炉温控制调节与自动化预警控制

与此同时,该电控系统安装了超温预警功能装置。当此环形加热炉的运行温度超过允许值时,系统会自动发出预警信号,从而发挥电控系统的报警功能与热电偶断偶保护功能。当系统中的任何一只热电偶被烧坏,本回路会立即切换到其中一只热电偶。同时,温度调节器会根据具体运行温度发挥其限幅功能,结合环形加热炉的最大加热速率,对系统温度调节器输出具体的温度限幅值,从而有效避免环形加热炉内钢锭过热情况出现。

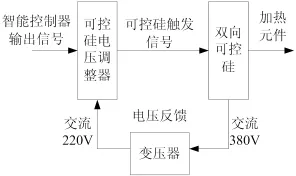

2.3 环形加热炉炉压控制系统

该自动化控制系统的主要功能是针对该环形加热炉炉膛内的运行压力进行参数调节。通过将调节阀设置于引风机入口部位,从而对炉膛的烟气流量及炉膛开启度进行控制,确保热段炉中的炉压保持在正常运行范围内。一般情况下,环形加热炉炉膛中的运行压力参数最好控制在10Pa左右,同时需防范环形加热炉中的炉焰外延及外部冷空子进入炉膛。为了起到自动调节气压的效果,本项目在实施运行过程中,按照前馈——反馈的自动化控制方式,对此环形加热炉的炉压进行科学控制,具体结构流程如图3所示。

3 环形加热炉电气控制系统中的上位机监控系统

除了上述自动化控制系统外,本项目在实施运行过程中将HMI操作站设置于该总体控制系统仪表一级系统中,主要负责监视环形加热炉燃烧系统的运行情况。另外,设一操作站于顺控一级系统,主要负责该环形加热炉的装料操作及PDI信息的录入等,两台设备一备一用。

图3

在此总体结构系统中还分别设置了环形加热炉的燃气流量计量系统及水封槽水位控制系统、环形炉电控系统、液压站控制系统、环形加热炉炉底旋转控制系统、环形加热炉出料控制系统及物料运行跟踪定位系统等。通过流量计量系统可对环形加热炉的燃气流量进行科学计量,因此为收取燃气费用提供了依据。

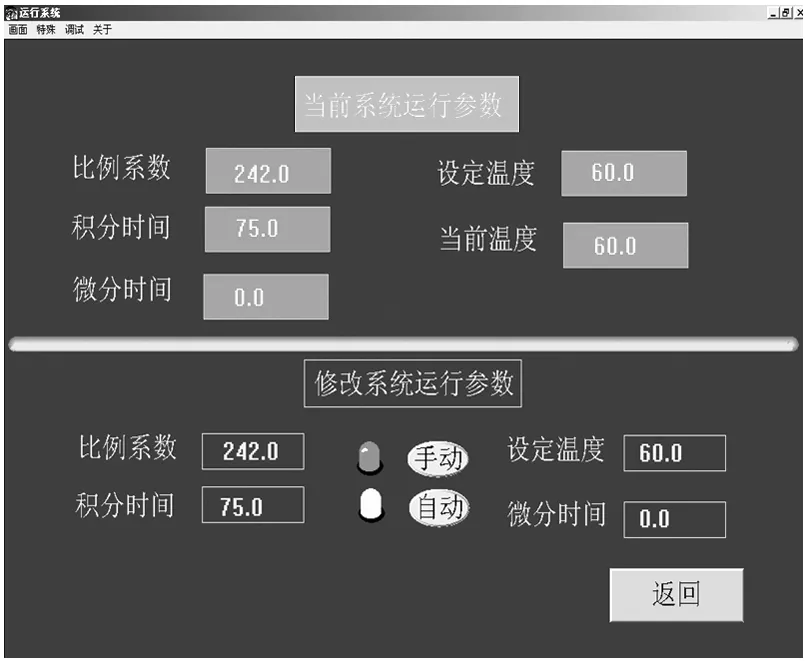

水槽水位控制系统可避免环形加热炉中炉气发生严重泄露情况,使水封槽中的水对炉气起到良好的密封作用。在此过程中,控制系统的主要作用是始终将水槽中的水位控制在预设参数范围内。在电控系统中,环形加热炉的电气基础自动化功能的实现,通过炉内运动装置及出料运行装置和装料运行装置及其它电气控制系统进行操作。从开启炉门到出料过程,实现了物料的全程跟踪管理,而且通过信息参数运行监测,系统能够对轧线控制系统的运行信息进行资源共享。比如钢锭炉号、钢号及支号和入炉具体时间、在炉时间、出炉时间等,通过上位机监控系统都能将上述运行信息清晰展示出来,监测图如图4所示。

图4 运行时参数监控设置

4 结束语

综上所述,经过该公司连续多年的运行实践,结果表明,该环形加热炉在使用电气控制系统进行生产实践时,大大提升了系统的工作运行效率。且环形加热炉的热锭产量与冷锭产量分别可达30t/h和20t/h。而且环形加热炉的出料锻炉均匀性可控制在10℃左右,大大改善了环形加热炉的空燃比。在此运行实践过程中,在加工生产现场没有产生明显的氧化铁皮,而且使用煤气热值可达到1250×4.18kJ/m3,冷锭与热锭过程中的环形加热炉控制系统能耗分别为388m3/t和259m3/t。因此,从上述实践应用效果来看,大大提升了该公司环形加热炉控制系统的运行稳定性与安全性。与传统加工运行设备相比,自动化程度较高,为该公司创造了巨大的经济效益和社会效益。

[1]金君.轧钢节能加热炉电气控制系统设计与分析[J].机电信息,2013,31(27):154~155.

[2]杨金鼎,戚丙申,王骥,李建江.环形加热炉电气控制策略的优化[J].冶金能源,2011,30(04):61~64.

TG307

A

1004-7344(2016)24-0223-02

2016-8-12

苏永权(1986-),男,大专,主要从事电气自动化技术工作。