高压水除鳞系统经济运行技术的研究与应用

左先仁 丁海(山钢集团莱芜分公司宽厚板事业部,山东莱芜 271104)

高压水除鳞系统经济运行技术的研究与应用

左先仁 丁海

(山钢集团莱芜分公司宽厚板事业部,山东莱芜 271104)

本文从目前钢铁行业面临的严峻形势出发,结合节能降耗要求,主要剖析了莱钢4300mm宽厚板生产线高压水除鳞系统除鳞泵机组存在的能耗问题和节能空间,探讨分析并研究实施了一系列除鳞系统设备技术改造和经济运行技术,经最终生产运行实践证明,该套技术最终得到了成功应用,为国内同行业高压水除鳞系统节能运行提供了新思路。

预填充阀 热保护阀 新型高效除鳞喷嘴 除鳞泵 蓄势器

在目前钢铁企业遭遇寒冬,市场竞争激烈的情况下,各中厚板生产企业一方面加强产品结构调整,生产高附加值产品,以技术优势占领市场;另一方面,都在积极的进行内部成本压缩、节能降耗研究,以期降低生产成本,扩大盈利能力。钢铁行业前景不容乐观,企业生产成本高企不下,莱钢宽厚板生产线各种工序能耗指标水平与国内同行先进企业存在一定差距。尤其是吨钢电耗一般在170~180kWh/t,作为能耗的主要构成,给成本控制带来很大压力。

1 系统概况

莱钢宽厚板事业部高压水除鳞系统由西门子—奥钢联克莱西姆公司设计,主要由三台多级离心式水泵机组和三套轧线除鳞装置构成,机组实行“两用一备”并联运行。每套机组由一台高压除鳞水泵、一台增速箱、一台交流异步电机及配套润滑系统组成。正常生产时,不除鳞时,系统压力一般在325~327bar;除鳞时,由于生产节奏、除鳞道次的不同,系统压力有所不同,一般系统最低压力均在280bar以上。

2 存在问题

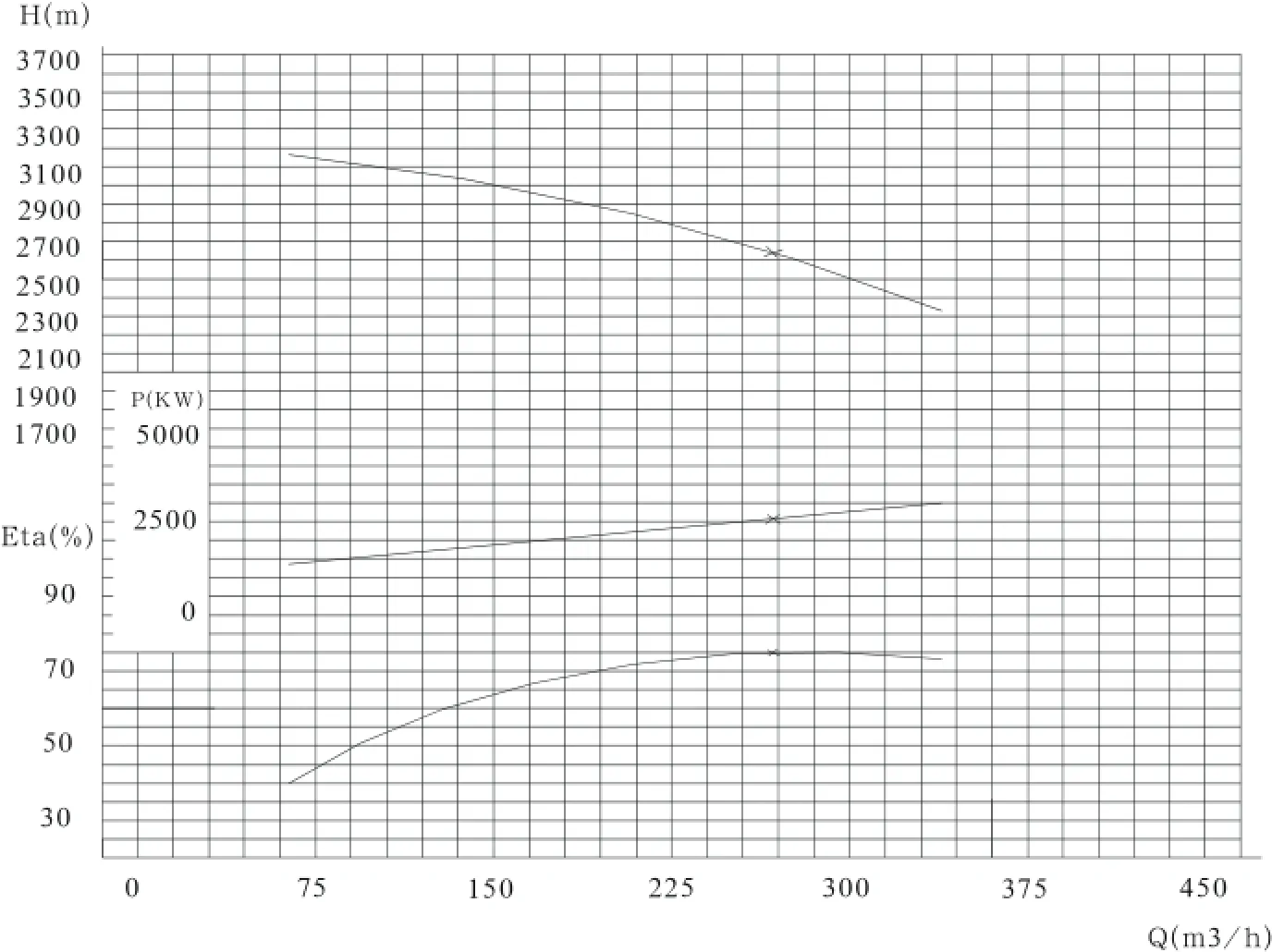

(1)如图1,泵设计流量—扬程曲线所示,高压除鳞泵最高效率点为75%,对应流量为266.5 m3/h,对应电机功率2700kw,泵扬程273bar,但从两台除鳞泵实际使用情况来看,均不在最经济高效工况区运行。

(2)从图1中可以看出,国内同类生产线一般除鳞系统压力设计在230~250bar之间,莱钢除鳞系统设计压力在280bar,但得到的除鳞打击力却相当。

所以,综上两方面,莱钢宽厚板除鳞系统设计除鳞泵两用一备的工作方式,存在不合理情况,单台除鳞泵供水能力未得到充分有效利用,整个系统压力比较富余,存在能源浪费情况,从理论来说,有一定的节能空间。因此,加强高压除鳞系统节能研究,实现最经济运行,无论对泵本身使用效率而言,还是对降低能耗、降低产线成本都有着重大意义。

3 解决方案

(1)本着投资最省、效益最大化原则,如何实现现有的高压水除鳞系统最经济运行,需要对整个系统深度研究和思考,并结合国内外现状进行系统权衡比较。

(2)通过国内考察和对标发现,目前国内主要有下列几种节能运行方式:一、高压电机变频调速运行;二、泵-液力耦合器调速运行;三、多台蓄势器+单泵变频调速运行模式;四、其他经济运行模式。前三种方式投资较大,施工周期长,投资回收期长,对于当前的企业生产形势而言不容许,我们需要再探索研究新的经济运行方式。

(3)通过对莱钢4300mm除鳞系统本身压力工况和原始设计资料分析,结合设备、工艺特点,实现除鳞泵由原来的“两用一备”改为“一用两备”是有可能的,这样可以节省因为多运行一台除鳞泵而产生的无效功耗。从系统工艺流程和设备特点,结合运行工况,要实现单泵运行,必须满足以下条件:

1 )从设备角度分析,系统无效流量损失要尽可能少,有效除鳞水量满足供给要求。

图1 高压除鳞泵流量-扬程-效率-功率曲线图

2)从工艺角度分析,除鳞打击力必须保证,尤其是关键除鳞点(如:精除鳞)。

3 )从生产节奏分析,除鳞泵-蓄势器供水比例合适,参数设定合理。

为满足以上条件,我们预从以上三方面着手,通过对设备功能的整合、对设备性能的局部改善,对系统参数和程序的优化修改,完全有可能最终实现一台泵的经济运行模式。

4 可行性研究论证

(1)若要实现单台泵运行,首先要最大限度降低泵的空载流量,保证单泵运行压力。从除鳞泵流量—扬程曲线可查得:单台热保护流量60~80 m3/h,对应扬程324-327bar。除鳞泵跳泵热保护流量报警值设定为50m3/h,若将除鳞泵的常开热保护流量进一步减小,即可达到节能目的,同时实现单台泵运行的可能性又要大一些。考虑工艺和除磷设备实际情况,无论除鳞或不除鳞,用除鳞阀的预填充水量代替除鳞泵出口热保护流量,不失为一种巧妙替代,主要基于以下三方面考虑:

1 )因除鳞阀预填充阀在除鳞阀顺控动作过程中,经常发生故障,导致除鳞阀喷射异常,为保证除鳞阀稳定工作,将预填充阀常开;

2 )预填充阀常开,也起到一种热保护流量作用,可以将泵高速运转产生的热量带走,功能上类似于热保护阀;

3 )预填充阀常开,从设备本身来说,并无太大影响,无论对设备本身或其他设备的冲刷、磨损,都微乎其微。

从预填充阀来看,结构类似于热保护阀,最后均设有节流孔板装置,但每个预填充的孔板过流面积约为热保护阀孔板过流面积的1/3,所以在同样系统压力下,单个预填充流量为热保护阀流量的1/3。从设备装备看,现场共有4个预填充阀可同时打开,每个预填充流量在20~25m3/h,从节能和设备安全运行角度考虑,最多只需同时打开3个预填充阀,总预填充量为60~75m3/h,与热保护流量几乎相当。所以完全可以取代热保护阀常开状态,减少单台泵运行系统扬程损失。

(2)单泵运行后,系统压力会有所降低,对除鳞打击力会造成一定影响,尤其是比较关键的精除鳞。因此如何保证系统压力降低后,精除鳞打击力不受影响,选用一种高性能除鳞喷嘴和稳流器应该是可行的。

莱钢4300mm宽厚板精除鳞原设计喷嘴在一定除鳞高度、喷射流量和系统压力下,打击力在0.54-0.43N/mm2之间,国内同类宽厚板厂轧机除鳞打击力一般在0.6N/mm2以上,相比之下,莱钢宽厚板除鳞打击力明显偏低,特别是在轧制特殊高强钢种时,除鳞效果不佳。

为尽量提高精除鳞打击力,保证除鳞效果,对喷嘴型号重新选型,直接换用同样流量的新型高效除鳞喷嘴和配套稳流器。在系统压力250bar时,我们对不同除鳞高度的打击力和叠加量进行测算,精除鳞打击力均能保持在0.7 N/mm2以上,满足各种性能钢板除鳞要求。

(3)随着单泵的运行,除鳞系统部分参数会发生一系列变化,可能会影响到系统稳定运行,对这些参数进行实时的修改是必要的。充分利用蓄能水罐空间,适当放大高、低水位范围,增大蓄能水罐供水比例,同时增大泵流量供给,降低系统压力,在流量压力之间寻求一个平衡点,设备整体效率还可进一步发掘。

通过单台泵除鳞的测试和试运行,将蓄能水罐高水位4.3m和高高水位5.2m分别修改为6m和6.5m是可行的,因为蓄能罐磁浮子液位计总量程为7.5m;另一方面,单台泵运行,尤其在除鳞节奏较快时,单台泵瞬间供水比例负荷会增加,导致泵吸入口压力会瞬间降低,为使泵吸入口压力不对系统造成影响,因此将泵吸入口低压端压力报警值由原来的5.2bar修改为4bar,也是可行的,因为除鳞泵入口设计汽蚀余量为3.9bar。

5 应用效果

自从实现高压除鳞系统经济运行模式以后,效果明显,增效显著,若年产量按85万吨计算,则增效如下:

(1)节电效果非常明显,节电率达46.5%;

经现场除鳞泵负载和非负载统计数据分析,两台泵改为单台泵运行后,每年节电可达5600820kwh,若工业用电平均单价按0.72 元/kwh计算,则每年可降低电耗成本约:5600820×0.72=403.259万元。

(2)除鳞系统稳定性明显提高,故障停机率较以前有所降低,平均降低幅度达0.46%。

利用预填充阀代替热保护阀常开,每月可降低故障停机时间约120min,根据目前生产成本测算,每降低故障停机1%,则吨钢增效约为7.8元,平均每月按30天计算,有效作业率按60%计算,则每年降低故障停机增效约:120/(30×24×60×0.6)×7.8×85=306.85万元。

(3)整个机组平均运行时间有所延长,有助于延长机组使用寿命,减少故障损失,降低设备维护费用,平均每年可降低设备维护费用40万元。

系统优化改造之前,用于整个机组的维护保养平均每年约需63.3万元;改造后,平均每年维护费用减少为23.3万元,每年可降低维护费用40万元。

综上,年增效总计达:403.259+306.85+40=750.109万元,随着产量的增加,增效会更加显著。因改造投资成本较少,可忽略。

6 结语

通过本文的论述可见,高压水除鳞系统经济运行技术的研究应用是成功的,达到了预期的理想效果,但该项目实施后,对系统设备的其他负面影响也需关注和考虑。

(1)除鳞泵单台运行后,单台负荷相对有所增加,负荷的交替冲击对系统管路寿命是一种长期的考验。

(2)关键阀门功能整合后,虽有利于节能,降低故障停机,但对局部设备造成的冲刷磨损需考虑。

[1]杨立.热轧高压水除鳞系统节能技术研究与改造.重庆大学,2006.

[2]肖丽,趁池,顾威.高压水除鳞系统的节能改造及控制方法.宝钢学术年会,2013.

[3]叶凡.热轧带钢高压水除鳞系统的改造.《武钢技术》,2011,49 (4).

[4]刘庆坤.离心泵的节能措施.《有色冶金节能》,2005.03.

左先仁(1982—),男,2005年7月毕业于兰州交通大学环境与市政工程学院给排水专业,工程师,主要从事给排水及动力设备技术管理工作。