基于AMESim/RecurDyn/Simulink的自动供输弹系统机电液一体化联合仿真

陆继山,冯广斌,孙华刚,张云峰

(1.军械工程学院,石家庄 050003;2.军械技术研究所,石家庄 050003)

基于AMESim/RecurDyn/Simulink的自动供输弹系统机电液一体化联合仿真

陆继山1,冯广斌2,孙华刚2,张云峰1

(1.军械工程学院,石家庄050003;2.军械技术研究所,石家庄050003)

利用AMESim软件、RecurDyn软件和Simulink软件分别建立自动供输弹系统的液压子系统、机械子系统和控制子系统仿真模型,利用多软件接口技术将3种软件耦合建立机电液一体化联合仿真平台,同时也得出自动供输弹系统机电液一体化仿真模型,通过相关参数设置对模型进行仿真分析,并通过实验测试验证了一体化仿真模型具有较高的精度。

自动供输弹系统,联合仿真,AMESim,RecurDyn,Simulink

0 引言

由于自动供输弹系统在战场上发挥着越来越重要的作用,因此,自装备之日起就成为世界各国相关领域专家研究的重点,到目前为止,国内外对自动供输弹系统的研究成果主要集中在对系统内各子系统的研究方面,完整的研究供输弹机械子系统的成果比较少,而在自动供输弹系统机电液一体化仿真研究方面几乎还是一片空白[1-4]。

随着科学技术的快速发展,利用多软件接口技术建立联合仿真平台对大型复杂系统进行机电液一体化联合仿真分析,已成为近年来系统联合仿真领域的一大热点工程[6-8]。多软件联合仿真平台能够结合各软件的优点实现优势互补,得出更为精确可信的结果。本文拟利用AMESim软件、RecurDyn软件和Simulink软件建立联合仿真平台对供输弹系统机电液一体化仿真模型进行仿真分析[9-10],力求得出准确合理的供输弹系统联合仿真模型,为后续研究打下一定基础。

1 联合仿真平台

1.1联合仿真平台概述

本文利用接口技术建立多软件联合仿真平台对供输弹系统机电液一体化仿真模型进行仿真分析能够充分发挥各软件的建模和仿真优势,得到精确度较高的虚拟样机模型和令人信服的仿真计算结果。

AMESim软件是由法国IMAGINE公司于1995年推出的多领域系统仿真集成平台,专门用于液压/机械系统建模、仿真及动力学分析的优秀软件[12]。可以创建和运行多物理场仿真模型,进行复杂的系统特性分析,支持控制系统设计,该软件不要求用户具备完备的仿真专业知识,采用面向系统原理图建模的方法,便于工程技术人员掌握和使用。该软件具有如下主要特点:①拥有丰富的模型库;②采用C或FORTRAN编程,元件代码底层开放,用户可自行开发或构建符合个人需求的元件;③拥有与Matlab/Smiulink、Adams、RecurDyn等软件的接口,便于在应用中发挥各自优势;④拥有4个级别的建模方式:数学方程级、方块图级、基本元素级和元件级,可供不同特点和专长的用户来选择。本文中,使用AMESim对自动供输弹系统中的液压部分进行建模,同时利用自身与Matlab/Smiulink和RecurDyn的特定接口建立联合仿真平台。

Smiulink系统是Mathtools公司产品Matlab的一个重要分支,是一个进行动态系统建模、仿真和综合分析的集成软件包。Smiulink软件还可提供能与RecurDyn软件、AMESim软件实现互联互调的特定接口,可处理包括线性、非线性系统;离散、连续及混合系统;单任务、多任务离散事件系统等。本文中,使用Smiulink对自动供输弹系统中的控制部分进行建模。同时利用RecurDyn软件生成机械系统的M文件,利用AMESim软件生成液压系统的C文件,在Smiulink软件中打开M文件并运行,输入相关命令实现机械系统和控制系统的交互联结,在Smiulink软件中打开C文件并运行,输入相关命令实现液压和控制系统的交互联结[11]。

RecurDyn是由韩国FunctionBay公司基于相对坐标系建模和递归求解,充分利用最新的多体动力学理论开发的一个优秀多学科协同仿真软件,其特点是具有令人震撼的求解速度和稳定性,方便快捷的建模方法,能够实现与液压系统和控制系统的有机融合,实现复杂机械系统的机电液一体化仿真研究[13]。本文利用RecurDyn软件建立自动供输弹系统的机械系统虚拟样机模型[14],同时利用自身与Matlab/Smiulink和AMESim软件的特定接口建立联合仿真平台。

1.2联合仿真平台建立

要实现AMESim、RecurDyn和Simulink三软件建立联合仿真平台需要将其中任意两个软件实现互联互通,其联合仿真模块结构示意图如图1所示。

图1 联合仿真平台结构示意图

①AMESim软件和RcurDyn软件的耦合。首先在RecurDyn软件中通过添加约束副和运动副建立机械系统虚拟样机模型,并通过动态校核和静态校核验证样机模型的正确性,然后在RcurDyn/Communicator/Hydraulic中对Hydraulic Inputs行创建并定义相关表达式如图2所示,然后定义Hydraulic outputs,具体做法是在Hydraulic outputs菜单中定义输出接口以及相关名称,然后对每一个确定的元素创建输出表达式,同时定义ID如图3所示。

图2 HydraulicInput示意图

图3 Hydraulicoutputs示意图

图4 AMESim接口

建立输入输出接口之后,也即完成了两个软件之间联合仿真接口的创建,然后在AMESim软件中建立液压系统模型,将AMESim软件与所创建的Hydraulic Inputs接口连接,如图4所示,创建联合仿真环境。然后进行联合仿真:首先运行AMESim软件,在AMESim软件正常运行后,对RecurDyn软件中的模型进行仿真,通过RecurDyn软件中的Plot观察结果曲线变化情况。

②Simulink软件和RcurDyn软件的耦合。首先在RecurDyn软件中通过添加约束副和运动副建立机械系统虚拟样机模型,并通过动态校核和静态校核验证样机模型的正确性,然后通过RcurDyn/Communicator/Control中对plant inputs和plant outputs进行输入和输出的定义和创建如下页图5和图6所示,输入和输出的对象一般是速度、位移和加速度等。然后通过Communicator/Control/CoSim输出相应的M文件,在MATLAB中打开M文件并运行,同时在命令窗口输入radlib命令,再运行Simulink软件,创建控制框图。先在Simulink中运行联合仿真,待联合仿真成功后,可以运行RcurDyn在Plot中查看仿真结果,如图7所示。

图5 plant inputs示意图

图6 plant outputs示意图

图7 M文件的输出

③AMESim软件和Simulink软件的耦合。建模过程首先通过在AMESim中充分发挥其在机械液压建模方面的专长建立系统机械液压部分的模型,并将此部分模型经过系统编译后转化为Smiulink中常用的S函数形式,从而实现与Smiulink的联合;其次,在Smiulink中再建立系统余下的控制部分线性或非线性模型;最后,在Smiulink中通过调用上述S函数作为被控对象,实现整个系统模型的联合要实现AMESim与Matlab/Smiulink的联合仿真。

1.3联合仿真平台的特点

该联合仿真平台的特点主要体现在:①平台建立过程具有较强针对性,发挥了3种软件分别在机械系统、液压系统和控制系统建模方面的优势,使系统的机械部分、液压部分与控制部分既相互独立又合为一体;②3种软件集成的联合仿真算法具有很好的灵活性,比如机械部分和液压部分的仿真运算过程既可选择使用AMESim中默认的优化算法(Co-smi ula-tion interface),也可选择使用Smiulink中的其他各类算法;③操作过程具有较好的便捷性,使操作者工作量大大降低,并能取得好的仿真效果。

2 仿真模型的建立及仿真分析

2.1机械系统虚拟样机模型建立

自动供输弹系统主要由供弹机、协调器和输弹机三大部分组成。其中供弹机主要由自动化弹仓、弹架本体、弹架前桥、主动链轮组合、从动链轮组合、推弹器、导轨和蜗轮蜗杆等部分组成;协调器由本体、托弹盘、行程开关、行军固定器、摆弹油缸、气液小平衡机等部分组成;输弹机主要由链盒、链条、推壳机构、大链轮、输弹槽等部分组成,其结构简图如图8所示。将Pro/E软件中建立的自动供输弹系统的机械子系统三维模型导入RcurDyn软件中,通过添加相应的约束和载荷建立其虚拟样机模型。

图8 供输弹机械系统结构简图

2.2液压系统AMESim模型建立

液压系统中主要元部件包括:液压马达、双联叶片泵、直流电机、叠加式液控单向阀、集流板电磁阀组件、单向节流阀、安全阀芯等。于是可以利用AMESim软件按照相关建模步骤建立自动供输弹液压系统仿真模型如下页图9所示。

2.3电液速度控制系统Smiulink模型建立

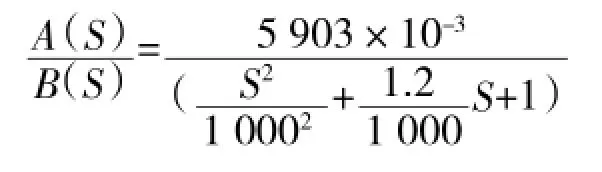

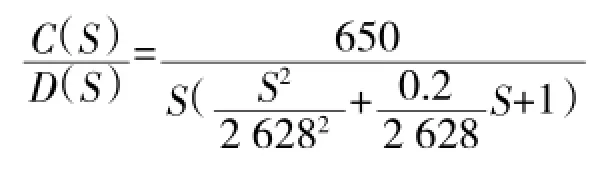

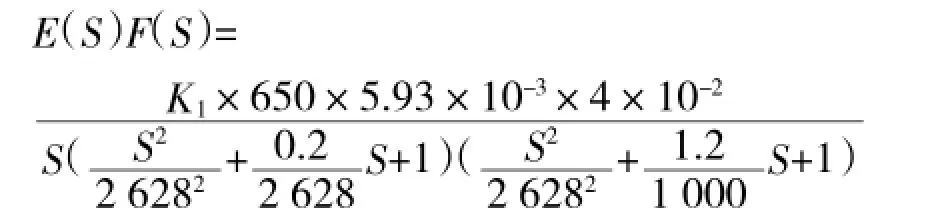

本文采用电液速度控制系统对自动供输弹系统的各个分系统中驱动弹丸运动的主要部件的速度进行控制,根据伺服阀的增益和相关参数,可以确定伺服阀的传递函数为:

液压缸的固有频率:

则可得出控制液压缸的传递函数为:

图9 供输弹液压系统AMESim模型

取传感器增益为4×10-2V/m,则可得出系统的传递函数为:

于是根据传递函数及相关参数可以建立控制系统的Smiulink模型如图10所示。

图10 电液速度控制系统Smiulink模型

2.4联合仿真分析及实验验证

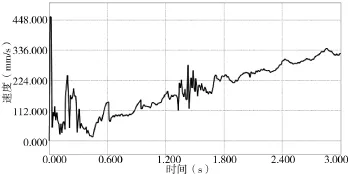

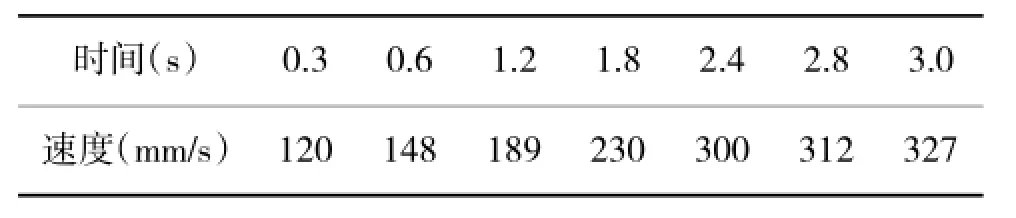

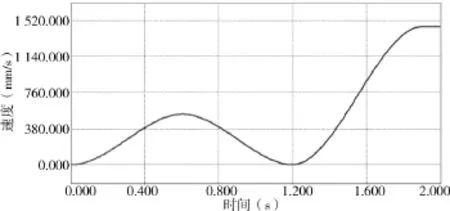

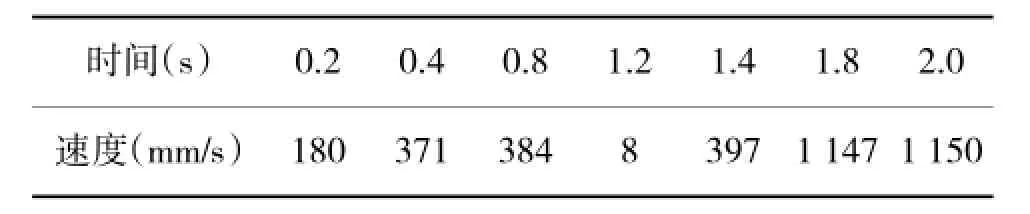

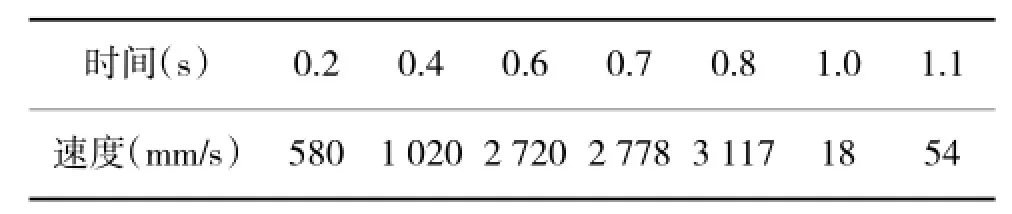

利用上述联合仿真平台建模方法对自动供输弹系统机械、液压及控制子系统进行一体化联合仿真分析。自动供输弹系统在工作过程中主要有自动化弹仓选弹、协调器协调摆弹、输弹机输弹几个较为重要的过程,因此,联合仿真分析得出3个主要阶段的弹丸速度变化曲线如图11~图13所示。同时利用模拟弹和速度传感器对供输弹系统进行实验研究,通过实验测试得出的相关数据如表1~表3所示。

图11 供弹机10号弹筒速度变化曲线

从图6中可以比较明显地看出,由于自动化弹仓链传动的多边效应,10号弹筒速度变化过程中,会有小范围内的周期性波动,大约在2.8 s时达到稳定状态,根据相关设计要求,其速度的最大值不能超过350 mm/s,在1.5 s时速度有一个小范围的剧烈波动,这是由于自动化弹仓每1.5 s走一个弹距,在1.5 s时由于临近弹丸受到推弹器的推送作用出现振动引起的,符合实际情况,运动规律与实际相符。

表1 供弹机10号弹筒速度变化测试结果

图12 协调器速度变化曲线

表2 协调器速度变化测试结果

图12中协调器经历从协调到摆弹的两个关键过程,前1.2 s协调器的速度从0变至0,显然是协调阶段,从1.2 s~1.9 s协调器速度从0变至1 480 mm/s,这是协调器将弹丸从协调器摆至输弹线路的阶段,1.9 s之后至2.0 s弹丸速度处于稳定状态,这符合协调器设计时0.7 s摆弹,0.1 s缓冲的原则和原理,因此,运动规律与实际相符。

根据输弹机输弹速度的相关要求,最大速度不能超过4 000 mm/s,最大推弹时间不超过1 s,而从图中可以看出,除去在0.5 s和0.9 s时输弹链头受到两次较大的冲击,其速度短暂的超过最大速度的数值,其余时间均在要求范围时间之内,运动规律与实际相符。

图13 输弹机输弹速度变化曲线

表3 输弹机输弹速度变化测试结果

对比各阶段图表进行分析可以发现,在相同的时间节点,弹丸的运动速度极为接近,并且较传统的单个子系统的虚拟样机仿真结果具有更高的精度,说明所建立的基于联合仿真平台的自动供输弹系统一体化仿真模型具有较高的可信度,可以用于进行更深入的仿真研究。

3 结论

本文以自动供输弹系统作为研究对象,在RecurDyn软件中建立其机械子系统,在Matlab软件中建立电液控制子系统,利用AMESim、RecurDyn和Simulink三种软件耦合进行一体化联合仿真的方法对机电液各子系统之间的交互参数进行设置,从而建立起系统的机电液一体化仿真模型,通过仿真计算和实验测试验证了模型的正确性,为供输弹系统的深入研究打下了一定基础。将机械系统仿真工具与液压控制系统仿真工具结合起来进行机电液一体化仿真分析的方法能大大提高装备研发效率,降低研究成本,而且具有较高的可信度。可以为供输弹系统的勤务保障提供参考。

[1]王坚.轰轰烈烈开幕潦潦草草收场记SP70式155毫米自行榴弹炮研制始末[J].四川兵工学报,2004,23(4):11-14.

[2]刘焕松.战争之神:全球自行火炮系统发展前沿[J].国防科技,2008,31(12):6-10.

[3]侯保林.155 mm自行火炮弹药装填系统理论研究[D].南京:南京理工大学,2003.

[4]PADMANABHAN D,RAVINDRA V T.Monte carlo simulation in reliability based optimization applied to multidisciplinary system design[C]//44th AIAA/ASME/ASCE/AHS Structures,Structural Dynamics,and Materials Conference Norfolk,Virginia:2003.1-11.

[5]施征.俄罗斯2C19型152毫米自行榴弹炮[J].国外坦克,2007,29(11):47-50.

[6]TALON C,CURNIRE A.A model of adhesion coupled to contact and friction[J].European Journal of Mechanics A/Solids,2003(22):545-565.

[7]宁芊.机电一体化产品虚拟样机协同建模与仿真技术研究[D].成都:四川大学,2006.

[8]WANG S X,HE B Y,YUN J T.Study on the mechanism-action reliability of a satellite solar-array[C]//5th International Conference on Frontiers of Design and Manufacturing Dalian,China:2002:529-532.

[9]张涛,杨小辉,何丽.机械系统仿真模型技术的研究[J].计算机工程与设计,2009,30(19):4528-4531.

[10]RAMU P,NAM H K,RAPHAEL T H.Inverse measureEstimation for high reliability using low-number monte carlo simulations[C]//11th AIAA/ISSMO Multidisciplinary Analysis&Optimization Conference,2006:1-14.

[11]夏玮,李朝辉,常春藤.MATLAB控制系统仿真与实例详解[M].北京:人民邮电出版社,2008.

[12]ZAHARIEV E.Relative finite element coordinates in multibody system simulation[J].Multibody System Dynamics,2002(7):51-77.

[13]VERHOEF T,NOOMEN R.Satellite decay computation and impact point prediction[J].Adv.Space Res.,2002,30(2):313-319.

[14]胡鑫,靳小军,潘军,等.基于迭代学习的供输弹系统协调器控制研究[J].四川兵工学报,2015,34(2):95-97.

Co-simulating of Mechanical and Electro-hydraulic System for Virtual Auto-feeding Mechanism Prototyping Technology Based on AMESim/RecurDyn/Simulink

LU Ji-shan1,FENG Guang-bin2,SUN Hua-gang2,ZHANG Yun-feng1

(1.School of Ordnance Engineering,Shijiazhuang 050003,China;2.Ordnance Technical Institution,Shijiazhuang 050003,China)

The different systems of auto-feeding mechanism are built by the software AMESim,RecurDyn and Simulink.The Co-simulating virtual environment is built within RecurDyn,AMESim and Simulink.The interface method between the three types of software is studied and with the integration of the mechanical,hydraulic and control systems,the co-simulation with this technology is studied in the end.

auto-feeding mechanism,Co-simulating,AMESim,recurDyn,Simulink

TP391.9;TJ410

A

1002-0640(2016)07-0188-05

2015-06-03

2015-07-10

陆继山(1988-)男,云南宣威人,硕士研究生。研究方向:火炮、弹药及自动武器。