以二氧化碳作介质的冷凝汽轮机排汽的节能分析

刘国风

(通化市诚信建设工程监理公司,吉林通化134003)

以二氧化碳作介质的冷凝汽轮机排汽的节能分析

刘国风

(通化市诚信建设工程监理公司,吉林通化134003)

以100MW高压凝汽式汽轮机发电机组为例,对采用以二氧化碳为介质的带膨胀机的排汽冷凝系统进行了循环过程的热力计算,得出这种系统通过二氧化碳膨胀机回收汽轮机排汽中的部分能量,不仅能够减少汽轮机系统的冷源损失,还能减少冷却水的消耗量,减少系统运行的动力消耗,并与现在常用的汽轮机排气冷却水系统在热效率、冷却水用量、冷却水系统用电量等方面进行了对比分析。

二氧化碳;膨胀机;汽轮机;冷源损失

0 前言

汽轮机是火力发电厂的重要设备,在其他工业领域中也有着广泛的应用。在现场实际应用中,大多数汽轮机的排汽是进入凝汽器中,被冷却水冷却成凝结水后再重新返回锅炉进行加热。排汽中的凝结热被冷却水带出凝汽器后通过冷却塔排入到大气中,从而产生汽轮机的冷源损失。汽轮机的冷源损失是大多数火力发电厂和工业用汽轮机动力系统能量损失中最大的一项,由此造成燃料的热能利用率较低,同时冷却汽轮机的排汽也消耗了大量的水资源和运行动力。如何减少汽轮机的冷源损失和排汽冷却水的消耗量,降低水资源对火力发电的制约是热力工作者一直思考的问题。本文对以二氧化碳作冷却介质的带膨胀机的汽轮机排汽冷凝系统进行了基本的热力计算和节能分析,希望对解决上述问题有所帮助。

1 循环流程描述

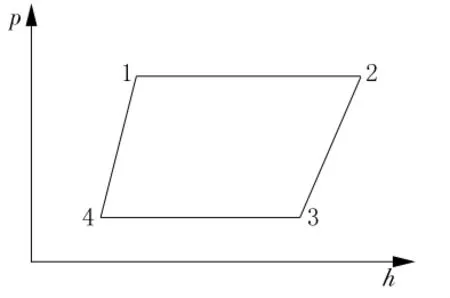

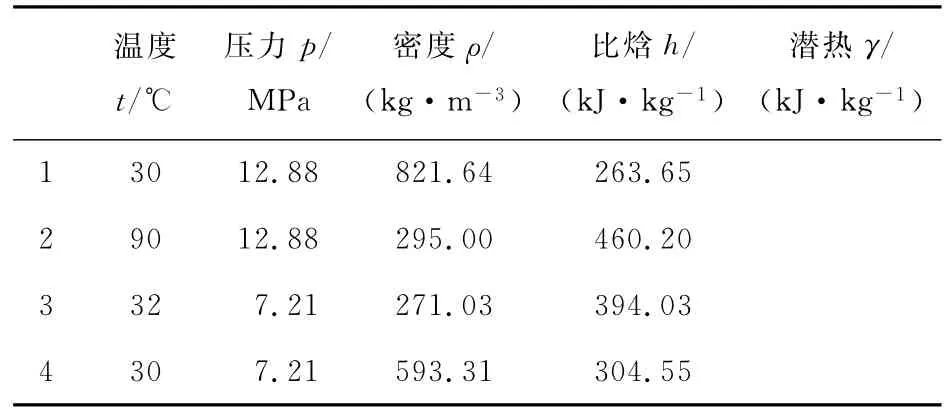

以二氧化碳作冷却介质的带膨胀机的汽轮机排汽冷凝系统如图1所示,压—焓图如图2。汽轮机排汽进入汽轮机排汽凝汽器后,通过管束向管束内相对温度较低的液态二氧化碳放热,而后凝结成水排出汽轮机排汽凝汽器。管束内的液态二氧化碳吸热后温度升高气化,进而温度进一步升高,变成过热状态的气态二氧化碳,之后排出汽轮机排汽凝汽器,进入二氧化碳膨胀机中膨胀做功,膨胀功回收利用以提高系统的热效率,减少系统的冷源损失。气态二氧化碳膨胀做功后,温度、压力、比焓都相应降低,而后进入二氧化碳冷凝器中,在这里被相对温度较低的冷却水或空气冷凝成液态二氧化碳,再被二氧化碳加压泵加压后重新进入汽轮机排汽凝汽器中进行循环。由于二氧化碳膨胀做功后,将从汽轮机排汽中吸收的部分热量以功的形式放出,比焓降低,所以在二氧化碳冷凝器中所需要的冷却水量比直接用冷却水去冷凝汽轮机排汽所需要的冷却水量要少,因而减少了冷却水消耗量,冷却水系统的运行动力也相应减少。此循环过程中,控制的关键参数是膨胀机排汽后二氧化碳冷凝器前的二氧化碳的温度和压力,温度应在30℃左右,压力在7.213 7MPa,因为只有在此参数下,二氧化碳才可能被正常气温下的冷却水冷凝,并且此时二氧化碳接近临界状态,凝结热比较小,消耗的冷却水量也相应较少,偏离这两个参数,系统运行的经济性就会减少,甚至不可能运行。下面的计算和分析也是以此参数为基准进行推导和计算的,在此加以说明。

图1 系统流程图

2 系统循环热力计算

2.1 系统计算说明

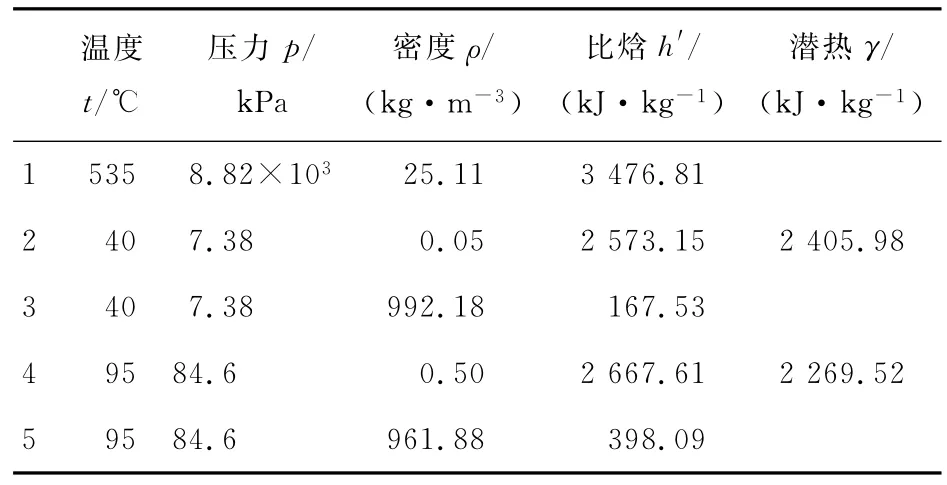

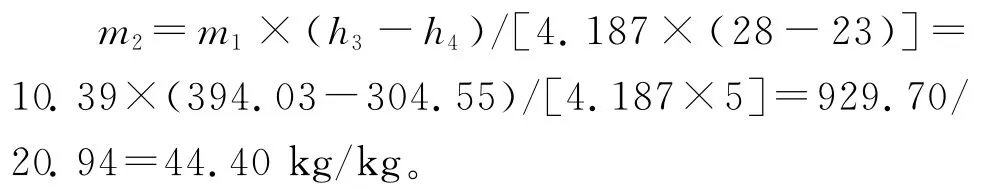

本计算以某100MW高压凝汽式汽轮发电机组为例进行计算。该机组进口蒸汽温度为535℃,压力为8.82MPa,原系统出口蒸汽温度为40℃,压力为7.384 9kPa。为了提高二氧化碳的吸热能力和做功能力,减少二氧化碳和冷却水的循环量,将采用以二氧化碳为介质的排汽冷凝系统,出口蒸汽温度提高到95℃,压力为84.6kPa(注:在实际应用中,可以采取两种方法,一是将汽轮机排汽温度提高到100℃以上,使凝汽器汽侧处于微正压状态,这样可以取消凝汽器的抽真空系统,使系统简化,但需对汽轮机低压部分进行改造;二是将汽轮机排汽温度提高到80℃,出凝汽器二氧化碳温度为70℃左右,汽轮机低压部分不必进行改造,这样既可以在夏季用水进行冷却,也可以在冬季用二氧化碳进行冷却)。为方便计算,对系统循环作如下假设:1)忽略二氧化碳在管路、凝汽器、冷凝器中的阻力损失,阻损耗能在二氧化碳加压泵处统一考虑;2)忽略二氧化碳在管路中的散热损失;3)汽轮机出口蒸汽湿度按0.1计算;4)现阶段大型空气系统的空气膨胀机和压缩天然气系统的天然气膨胀机的等熵效率都在0.85[1-3]以上,高炉煤气TRT发电系统中高炉煤气膨胀机的等熵效率在0.83[1]以上,由于缺少大型二氧化碳膨胀机的等熵效率资料,参考以上数据,本文中二氧化碳膨胀机的等熵效率按0.8进行计算,此值偏于保守,但可以弥补计算中未考虑因素和有关计算不准确所产生的能量损失,使计算结果更符合实际;5)二氧化碳加压泵的效率按0.70进行计算;6)二氧化碳的等熵指数按二氧化碳在压力等于10MPa,温度在25~100℃之间的平均值计取,取K=1.428[1],该数据未能精确计取,它将影响二氧化碳加压泵出口压力的计算和焓值的大小,进而影响整个系统的计算数据,在此予以说明;7)加压泵出口压力按以下公式进行推算:ΔT=T1[1-(p2/p1)(k-1)/k],结果见表1~2,这里不再计算。二氧化碳各点参数见表1,汽轮机进出口蒸汽和凝结水参数见表2。

图2 系统压—焓示意图

表1 二氧化碳参数表[4]

表2 水和水蒸气参数表[4]

2.2 系统性能指标计算

2.2.1 汽轮机出口t=95℃时的排汽凝结热

2.2.2 求二氧化碳质量流量

2.2.3 求膨胀机输出功量

2.2.4 求循环水量

2.2.5 求二氧化碳循环泵耗功量

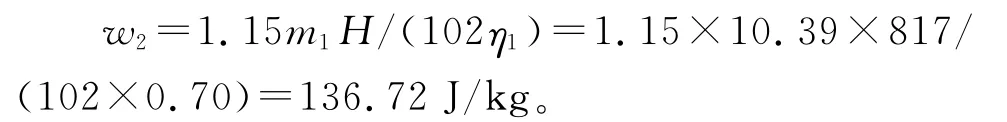

式中:1.15为考虑管道损失而取的系数;H=p/(ρg)=(12.88-7.21)×106/[(593.31+821.64)× 9.81/2]=817m。

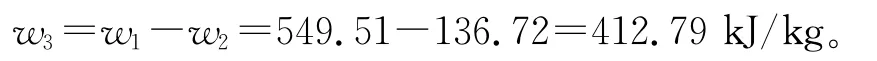

2.2.6 求二氧化碳系统循环净输出功量

2.2.7 求二氧化碳系统独立循环的热效率

2.2.8 二氧化碳系统独立循环的冷源损失

系统冷源损失量=m1×(h3-h4)=929.70kJ/kg;系统冷源损失率=929.70/204 2.57=0.455 2。

从以上计算可以看出,二氧化碳独立循环系统的热效率比较低,主要原因是二氧化碳的临界温度在31℃附近,为保证常温状态下的冷却水能将二氧化碳冷凝,膨胀机出口二氧化碳温度不能太低,否则将难以被常温水冷凝,因此降低了二氧化碳的做功区间,致使系统的热效率比较低。同时控制二氧化碳在接近临界状态下进行冷凝也是为降低二氧化碳的凝结热,降低系统的冷源损失,减少冷却水用量。因为如果使二氧化碳在临界状态下进行冷凝,凝结热为0,理论上冷源损失为0,冷却水用量也相应为0,但上面计算由于是二氧化碳在接近临界状态下进行冷凝而不是临界状态,冷源损失仍达45%左右,冷却水用量还是比较大的。另外,本计算中膨胀机出口二氧化碳是按过热状态进行考虑的,在实际应用中,通过适当提高膨胀机出口二氧化碳的压力,采用带液膨胀机或全液膨胀机,则可进一步减少冷却水消耗量甚至不用冷却水,这样节水效益会更加可观,同时还可以增加膨胀机的做功区间,提高膨胀机的做功能力。因此,提高二氧化碳独立循环系统热效率的主要手段:一是尽量使二氧化碳在临界状态下进行冷凝,进一步降低系统的冷源损失;二是可以采用带液膨胀机或全液膨胀机,减少冷却水温度对膨胀机出口二氧化碳温度的制约,增加二氧化碳的做功区间;同时,提高膨胀机和加压泵的效率,尽量缩短管道长度,减少节流管件,减少管道阻力损失,这些也是提高系统热效率的有效手段。

3 系统节能分析

以采用二氧化碳作冷却介质的带膨胀机的冷凝系统(以下简称为新系统)与出口蒸汽温度为40℃,压力为7.38 49kPa的原系统进行对比分析,分析时不考虑蒸气的回热和再热。汽轮机的相对内效率按ηoe=ηoiηm=0.87×0.99=0.86取值。

3.1 节能分析

1)原系统汽轮机出口蒸汽焓值为h6′=h2′×0.9+h3′×0.1=2 573.15×0.9+167.53×0.1=2 332.59kJ/kg。

2)原系统净输出功为w4=(h1′-h6′)×ηoe=(3 476.81-2 332.59)×0.86=984.03kJ/kg。

3)原系统的热效率为η2=w4/(h1′-h3′)=984.03/(3 476.81-167.53)=0.297 4(因未考虑回热和再热,所得系统的热效率较低,实际情况比此值要高)。

4)原系统的冷源损失率为γ2/(h1′-h3′)=2 405.98×0.9/(3476.81-167.53)×100%=65.43%。

5)新系统汽轮机出口蒸汽焓值为h7′=h4′×0.9+h5′×0.1=2 667.61×0.9+398.09×0.1=2 440.66kJ/kg。

6)新系统净输出功为w5=(h1′-h7′)×ηoe+w3=(3 476.81-2 440.66)×0.86+412.79=1 303.88kJ/kg。

7)新系统的热效率为η3=w5/(h1′-h5′)=1 303.88/(3 476.81-398.09)=0.423 5。

8)新系统的冷源损失率为(γ1-w3/ηoe)/(h1′-h5′)=(2 042.57-412.79/0.86)/(3 476.81-398.09)×100%=50.75%。

在输出功相同的情况下,新系统比原系统节约燃料为(1-η2/η3)×100%=29.8%,冷源损失减少(65.43%-50.75%)=14.68%,节能效果还是比较显著的。对一台100MW的发电机组,在上述参数下,原系统汽轮机蒸汽消耗量为365.84t/h,新系统汽轮机蒸汽消耗量为276.10t/h,膨胀机输出功率=276.10×1 000÷3 600×549.51=42MW,按锅炉效率90%,管道效率98%,发电机效率98%,一年运行7 000h计算,在与原系统输出功相同的情况下,则每年可节约标准煤约99 400t,这里不再细算。顺便说一下,对于压水堆核电站,由于汽轮机进口蒸汽压力和温度都比较低,蒸汽在汽轮机内的焓降也比较低,因此采用这种系统后节能效益会更大,低压缸部分流通的蒸汽全程净输出功可增加60%左右,以进入高压缸的蒸汽量为基准,净输出功可增加30%左右,同时,汽轮机低压缸排汽温度提高后,还可降低汽轮机排汽的蒸汽湿度,延长汽轮机的使用寿命。

3.2 节水分析

1)汽轮机出口t=40℃时的排汽凝结热为

γ2=2 405.98×0.9=2 165.38kJ/kg。

2)原系统循环冷却水用量为m3=γ2/(cΔt)=2 165.38/(4.187×8)=64.64kg/kg。

在与原系统输出功相同的情况下,原系统耗水量为(365.84×64.64)=23 648t/h,新系统耗水量为(276.10×44.40)=12 259t/h,比原系统少耗水(23 648-12 259)=11 389t/h,新系统比原系统节水率=(11 389/23 648)×100%=48.1%。对一台同上条件的100MW发电机组,在与原系统输出功相同的情况下,按循环水泵扬程为21m,机组一年运行7 000h计算,则每年可减少循环水量为(11 389×7 000)=7 972.3万t,减少补给水量约159万t,减少循环水泵用电量579万kw·h。如果考虑燃料供应系统、烟风系统以及锅炉给水系统的运行动力也相应减少,则节省用电量会更加可观。

4 结语

如果具备适宜的气候条件,能够精确控制二氧化碳的冷凝温度和压力,采用性能优良的膨胀机和加压泵,采用以二氧化碳作介质的汽轮机排汽冷凝系统,使二氧化碳在临界温度附近冷凝,可以明显提高机组的热效率,降低汽轮机排汽的冷却水消耗量,减少机组的运行动力消耗,具有较好的经济效益和社会效益。对于以海水作为冷却水的滨海热电厂和原子能发电厂,由于天然海水温度比较低,可以稳定的对处于临界温度下的二氧化碳进行冷凝,因此更具有实用意义。

[1]全国勘查设计注册工程师公用设备专业管理委员会秘书处.全国勘查设计注册公用设备工程师动力专业考试复习教材[M].3版.北京:机械工业出版社,2007.

[2]陈光明,陈国邦.制冷与低温原理[M].2版.北京:机械工业出版社,2010.

[3]江楚标.透平膨胀机发展与动态[J].深冷技术,2001(5):1-9.

[4]AP1700.物质物性在线计算与查询平台[S/OL].[2016-06-01].http:www.ap1700.com/Matclassl/.htm.

The Energy Saving Analysis to Condenses Turbine Steam Exhausting Based on Carbon Dioxide as Media

LIU Guo-feng

(Tonghua Chengxin City Construction Project Superuision Company,Tonghua Jilin 134003,China)

Take the 100MW high-pressure steam turbine generator as example,calculation of thermodynam-ic cycle has been made to exhausting condensed system in expander based on carbon dioxide as media.The results show that this system is to recycle part of the exhausting energy in steam turbine by carbon dioxide expander.It can not only decrease the cold source loss in steam turbine,but also decreases cooling water consumption and the dynamics exhausting during the running of this system.The paper has also made an a comparison and analysis to the thermal efficiency,the amount of cooling water,cooling water system power consumption,and so on in frequently-used steam-exhausting and water-cooling system.

carbon dioxide;expander;steam turbine;cold source loss

TK269.1

A

1009-8984(2016)02-0060-04

10.3969/j.issn.1009-8984.2016.02.014

2016-01-20

刘国风(1968-),男(汉),吉林通化,工程师主要研究热能工程与管理。