“Uster在线智能化”是中国棉花加工行业发展的必由之路

■ 高海强 王韶斌 陈兴桥 李怀坤

〔山东天鹅棉业机械股份有限公司,山东济南250032〕

“Uster在线智能化”是中国棉花加工行业发展的必由之路

■ 高海强 王韶斌 陈兴桥 李怀坤

〔山东天鹅棉业机械股份有限公司,山东济南250032〕

一、国内外技术现状

世界主要产棉国中,美国是棉花加工行业技术、设备最先进的国家之一,已全部实现了自动化、信息化及部分智能化控制,加工出的皮棉在世界棉花市场上具有很强的竞争力。1989年,山东天鹅棉业机械股份有限公司(原山东棉麻机械厂)就与新疆自治区农垦科学院农机化研究所合作,在引进消化吸收美国机采棉设备的基础上研制了适合中国国情的工艺及成套设备,经过多年的努力我国棉机设计研发能力和制造技术已达到较高水平。以新疆兵团为例,截至目前机采棉种植面积已达到70%左右,机采棉成套加工设备实现了全程机械化、自动化,生产线工艺技术及配套设备完全能够替代美国产品。

随着科学技术的进步、信息化互联网技术的快速发展,国际上较先进的国家已开启了棉花加工的信息化、智能化的发展进程。以美国为例,棉花加工生产线实现了:生产线安装Uster Intelligin检测站,做到在线实时采集棉花质量信息数据;皮棉清理机(排杂刀调节)对排杂量的智能控制;工艺过程回潮率智能控制。

棉花加工生产线做到了棉花质量的实时在线检测及部分关键设备的智能调控,实现了加工质量的过程控制,棉花质量得到有效保证。

二、国内棉花加工企业的迫切需求

目前国内棉花市场供大于求,市场竞争日趋激烈,纺织企业对原棉质量要求越来越高。在这种市场背景下棉花加工企业依然采用传统的管理及加工方式很难满足市场需求,生产过程中棉花纤检数据滞后,无法根据棉花特性及时调整生产线,影响棉花加工质量,制约了国内棉花加工技术发展。

棉花加工企业亟待解决的问题如下:

1.棉花物理性状不同、含水、含杂不同却采取相同的加工工艺单一设备参数加工,人工控制滞后,加工的皮棉只能“事后验证”棉纤维损伤大、质量较差;

2.有经验的技术人员较少,缺乏对生产线有效的指导;

3.不同的技术人员指导,加工出的皮棉质量不同,造成皮棉质量趋同性差;

4.故障较多,设备运行效率偏低;

5.关键零部件损坏时有发生,成本较高;

6.工人劳动强度大,用工量多;

7.火情时有发生,隐患较大;

8.大马拉小车,能耗较高;

9.管理过程信息来源较少,缺少数据分析,难以做到科学化管理。

三、智能化技术的研发及发展

山东天鹅棉业机械股份有限公司从事棉花加工业已有70年的历史,是国内龙头企业,从最早引进消化吸收美国棉机工艺设备到实现我国棉花加工全程机械化、自动化,以先进的技术优势一直走在行业前沿,是国内唯一能够提供棉花加工设备一站式供货的企业,棉机产品市场占有率遥遥领先。

针对国内外技术现状,天鹅棉机率先在国内提出了智能化加工理念,但因国内外籽棉品种特性、含杂情况、气候条件、管理方式不同,美国的信息化、智能化加工技术并不适用于中国的国情,无法达到理想效果,要想取得技术进步,必须建立适用于我国棉花特性及区域气候条件的信息化、智能化模式。

为实现智能化加工,必须做到棉花质量的在线实时检测,它是实现智能化加工的核心基础,是智能分析、智能加工的根本依据。

美国Uster公司针对棉花质量检验设备在国际上具有很高的权威地位,国内纤检机构大部分也都采用Uster的检测设备,为此天鹅棉机与美国Uster公司达成战略合作协议,研发适用于中国棉花特性和环境条件的在线检测系统,于2004年将Uster In⁃telligin检测站安装在天鹅棉机庆云棉花加工试验基地进行在线试验。同时公司与山东大学、新疆石河子大学合作,共同研究不同生产线工艺流程、设备运行参数、温湿度条件对棉花质量的影响关系,建立多变量数学模型,提供智能化分析依据。

为扩大试验完善基础数据库,2011年将Uster Inteliigin检测站安装在第八师149团进行在线机采棉检测试验,并验证前期数学模型的可靠性,同时对南疆籽棉特性做了调查研究,经过三年不同区域的应用试验,棉花检测站检测技术与智能分析数学模型已逐步完善,能够根据不同的棉花特性,通过智能模型分析制定出最佳加工方案,做到真正的“因花配车”,达到提升皮棉质量的目的。

在实现“因花配车”智能化加工基础上,根据国内棉花加工厂现状及存在问题,对智能化系统进行了功能扩展,具体功能实现了生产线节能;火情实时监控;人身安全防护;全面精准的电流、电压、转速、风压、轴承温升等数据的实时采集、分析,做到故障预警、报警及故障联动;棉模数据、生产过程数据、能耗数据、设备数据的信息化管理;远程维护与支持。

从提升棉花质量、减少纤维损伤、节能降耗、故障预警、火灾安全联防、数据管理等方面着手,系统地解决国内棉花加工厂的上述问题。

该项目做到了棉花智能化加工、生产过程实时监控、数据采集与信息化管理,实现了对所有籽清设备、轧花设备、皮清设备运行参数及工艺流程、烘干温度、籽棉回潮、加工产量的智能化分析调整,生产线智能化程度比美国(美国智能化加工只对皮清机排杂刀进行单一调整)有了大幅度提高。对比原有生产线,从机械化、自动化状态直接升级到信息化、智能化加工及管理模式,实现了中国棉花加工技术的跨越升级,综合技术达到世界先进水平。

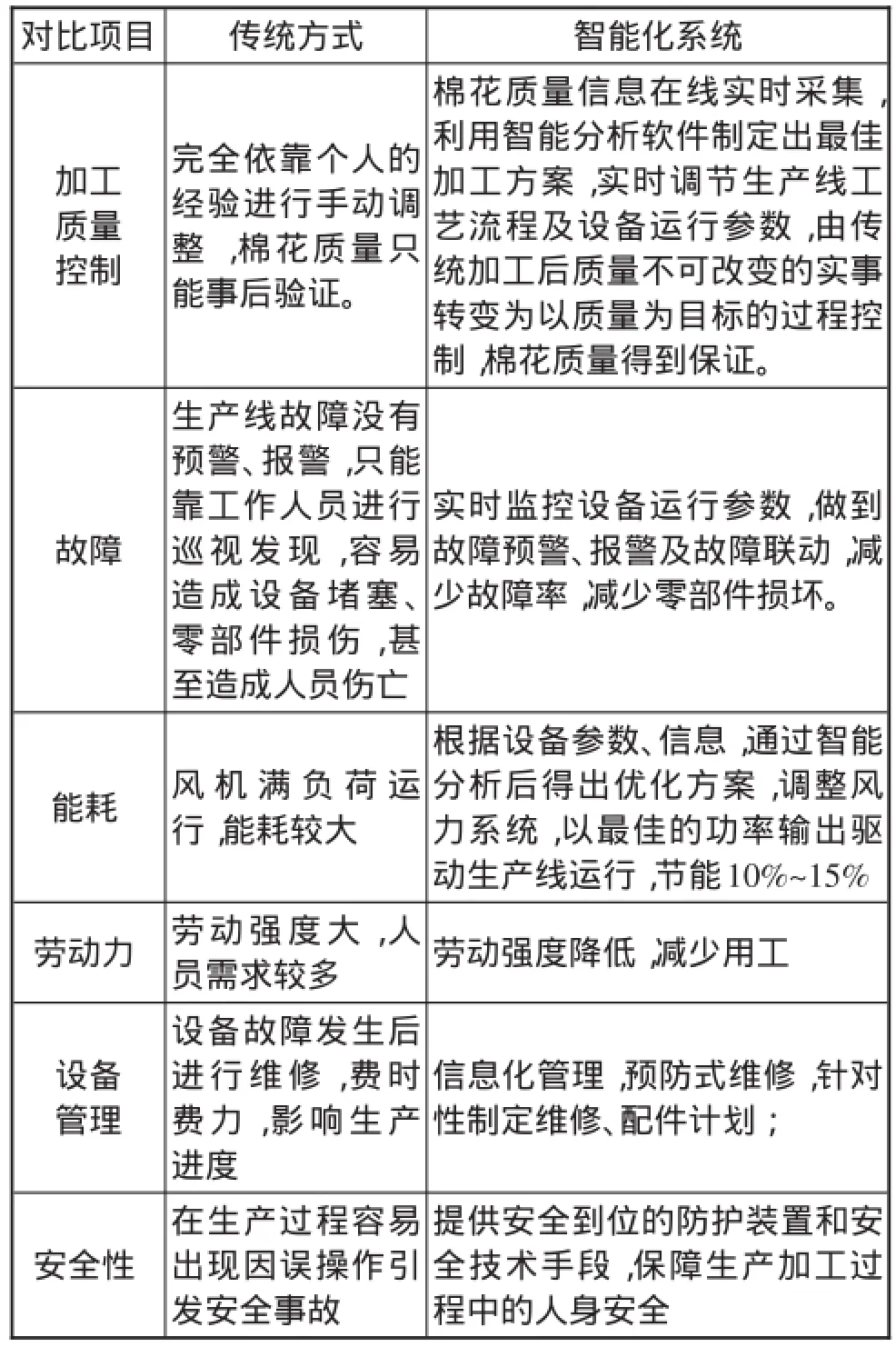

四、相比传统棉花加工生产线,智能化系统具有的优势

对比项目传统方式加工质量控制完全依靠个人的经验进行手动调整,棉花质量只能事后验证。智能化系统棉花质量信息在线实时采集,利用智能分析软件制定出最佳加工方案,实时调节生产线工艺流程及设备运行参数,由传统加工后质量不可改变的实事转变为以质量为目标的过程控制,棉花质量得到保证。故障生产线故障没有预警、报警,只能靠工作人员进行巡视发现,容易造成设备堵塞、零部件损伤,甚至造成人员伤亡实时监控设备运行参数,做到故障预警、报警及故障联动,减少故障率,减少零部件损坏。能耗风机满负荷运行,能耗较大劳动力根据设备参数、信息,通过智能分析后得出优化方案,调整风力系统,以最佳的功率输出驱动生产线运行,节能10%~15%劳动强度降低,减少用工设备管理信息化管理,预防式维修,针对性制定维修、配件计划;安全性劳动强度大,人员需求较多设备故障发生后进行维修,费时费力,影响生产进度在生产过程容易出现因误操作引发安全事故提供安全到位的防护装置和安全技术手段,保障生产加工过程中的人身安全

2014年第七师125团、第一师1团分别安装了1 套Uster智能化系统,成为试验示范点,2015年新增智能化系统在第八师149团安装了2套、第六师芳草湖四场安装了1套、第二师33团安装了1套、第一师13团安装了1套,共形成涵盖南北疆6团7线的中试规模。通过这套智能化系统实现了加工方式的规范、统一,避免了相同籽棉、相同设备下,不同加工人员操作造成皮棉质量差异化较大的问题,保证了皮棉质量的趋同性,提高了管理水平,达到了提质、增效、降本的目的,得到客户好评。

五、智能化技术推动加工企业在新形势下的变革

智能化系统实现了长期以来棉花加工行业追求的“因花配车”精细化加工理念,以最小的棉花损耗、最小的棉花损伤加工出质量最好的棉花,实现轧花厂效益最大化,由传统加工后不可改变的质量现实转变为以质量为目标的过程控制,达到高品质质量要求。

当今,棉花市场供大于求,市场竞争日趋激烈,纺织企业对原棉质量要求越来越高,这给国内棉花种植、加工带来新的挑战,而棉花加工企业采用的传统的管理及加工方式很难满足市场需求,“智能化”新技术的应用成为棉花加工企业推进供给侧改革实现转型升级的发展之路。

六、智能化有待提高的方面

智能化在国内棉花加工行业中还处于发展的初级阶段,因区域籽棉特性、原有生产线加工性能及技术管理的不同,取得的成效也存在一定差距,还需继续对智能化系统及配套数控装备进行深化研究,最终实现数字化、智能化的棉花加工生产线,将众多的外在影响因素做到程序化管控,取得更好的效益。

项目名称:机采棉原棉品质控制技术研究与示范

国家科技支撑计划项目课题(2014BAD09B02)