两种喷管中心间距下微阵列火焰场燃烧特性数值研究*

曾小军,汪小憨,赵黛青†,蒋利桥,杨卫斌

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640;3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640)

两种喷管中心间距下微阵列火焰场燃烧特性数值研究*

曾小军1,2,3,汪小憨1,2,3,赵黛青1,2,3†,蒋利桥1,2,3,杨卫斌1,2,3

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640;3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640)

构建了处于无限阵列中管径为1.5 mm的3 × 3喷管微阵列火焰模型,采用甲烷简化机理,分别对喷管中心间距为2 mm和4 mm的微阵列火焰场燃烧特性进行数值研究。结果表明,在相同输入工况下,随着管中心间距的减小,喷管火焰间的相互影响增强,燃烧反应区域变长,最高温度增大;同时,计算区域出口CO排放增加、燃烧效率下降。喷管中心间距2 mm和4 mm两种工况下,距离管口5 mm后的区域温度都开始均匀分布,为研究温度均匀的微阵列火焰加热器提供了设计依据。

微小火焰;阵列火焰;温度均匀性;火焰加热;甲烷

0 引 言

火焰直接加热是常用的加热方式,对厘米级、毫米级加热对象及特殊均温要求的加热体,传统的常规大尺度火焰存在火焰长、加热对象受热不均匀、NOx和碳烟排放高等缺点。如何将长火焰改善成为温度均匀的清洁火焰,并开发温度可控的清洁火焰加热系统,对厘米级以下有均温要求的加热对象有着重要的实际意义。研究表明,微尺度火焰蓝色透明、清洁,随着尺度变小,其最高发热率增大[1,3]、最高温度绝对值降低、温度梯度减小[2,4],同时透明的微火焰也不易产生碳烟。对于小型和微小型加热对象,微尺度火焰可以很好地克服常规扩散火焰的缺点,形成清洁、温度均匀的加热场。单个微火焰释放的热量绝对值很小,很难满足高热负荷的加热要求,而采用多组微喷管来实现微火焰的叠加,最终形成满足高负荷要求的加热系统,是实现微尺度火焰替代大尺度火焰用于均匀加热的有效途径。采用多组微喷管构建微阵列火焰加热系统时,喷管中心间距对微阵列火焰场燃烧特性有着关键的影响作用,是微喷管阵列火焰加热器设计优化的重要参数,因此需要进行深入的研究。

微喷管火焰间的影响程度是决定微火焰叠加的主要因素,NAKAMURA等[5]探索了两个微喷嘴扩散火焰的相互影响和合并条件,LEE等[6]对不同形状单排阵列扩散火焰的火焰特征进行了详细研究,这些研究多集中于扩散燃烧方式,而针对微尺度阵列预混火焰的研究报道较少。在微尺度阵列火焰燃烧场中,由于喷管间火焰的相互影响,其燃烧特性和自由空间内单喷管火焰有着明显的差异,故本文构建了处于无限阵列中管径为1.5 mm的3 × 3喷管方形阵列火焰模型,采用甲烷空气简化机理,在相同输入工况下,针对不同喷管中心间距对微阵列预混火焰的影响规律进行研究,对燃烧场的温度、速度以及组分浓度进行分析,并对不同间距下喷管间火焰相互影响程度和控制因素进行讨论。

1 物理及数学模型

本文构建的微阵列火焰物理模型如图1所示,采用9组管径Ф1.5 mm的微喷管等间距正方形布置,喷管高度为5 mm,管壁面无限薄,喷管进口通入常温常压的预混甲烷-空气;计算区域高度为40 mm,区域侧面均设置为symmetry面对称边界条件, 用于模拟无限扩展的微喷管阵列结构。预混气当量比设定为1,流速为0.5 m/s,底部喷管外区域有同向0.02 m/s的伴流空气,模拟实际喷管底部存在的自然卷吸条件;喷管中心间距S设定为2 mm和4 mm两个条件,其中C1为中心喷管圆心点,C2为中心喷管与水平方向相邻喷管间距的中点,C3为中心喷管与对角线方向相邻喷管间距的中点;后续分析中所取的中心轴面为C1、C2、C3点所在的中心切面。

图1 物理模型示意图Fig. 1 Schematic of the physical model

计算控制方程由质量、动量、能量及组分守恒方程构成;模型采用组分输运和层流有限速率模型进行燃烧反应模拟;化学反应机理为CHEMKIN导入、包含16种组分和41步反应的甲烷空气简化机理[7](16种组分包括:H2O、CO2、O2、CH4、CO、H、H2、OH、O、CH3、HCO、HO2、H2O2、CH2O、CH3O、N2);离散格式采用二阶中心差分;采用压力速度的耦合算法进行层流稳态火焰的计算求解。模型采用结构化网格进行划分,对主要燃烧区域的喷管出口进行加密处理,总的计算网格数分别为24万个和41.4万个。

2 结果与讨论

2.1中心间距对微阵列火焰温度场的影响

图2是中心距为4 mm和2 mm工况下,喷管出口10 mm范围内800 K以上温度区域分布。从图中可以看出,中心距4 mm时各喷管火焰间独立性较强,而中心距2 mm工况下火焰出现相互影响和合并现象;距离喷管出口5 mm位置,中心距2 mm工况温度明显高于中心距4 mm工况。在中心距4 mm工况时,中心喷管出口轴线1.1 mm左右到3.5 mm左右高度,温度由800 K(1)上升到1 832 K(15);中心距2 mm工况时,中心喷管出口轴线0.8 mm左右到约2.7 mm高度,温度由800 K(1)升到1 979 K(17),喷口附近的温度梯度明显大于中心距4 mm工况。其主要原因为中心距由4 mm减小到2 mm工况时,喷管整体布置空间更加紧凑,使得火焰下游相同位置的火焰温度升高,同时由于反应区间在空间上的缩小,促使燃烧反应区间在轴向的长度增加,从而使喷管火焰的长度变长;另一方面喷管中心间距的减小使得喷管间火焰出现较强的相互影响作用,火焰出现叠加合并,燃烧反应区域的叠加干涉导致了喷管出口附近温度梯度的增大。

图2 喷管出口中心轴面温度分布Fig. 2 Temperature distributions in center section

图3为两种喷管间距工况下以中心点C1为起点的中心轴线温度分布。中心轴线上的温度分布更为清晰地表现了两种结构下火焰及燃烧下游的温度变化,从图中可以看出,喷管出口附近的温度梯度随着喷管中心间距的缩小而增大,在燃烧区域下游两种工况的温度都趋于平稳,但中心距2 mm工况最终温度比4 mm工况高约200 K。喷口附近温度梯度的变化主要是因为管间距的缩小使得中心喷管火焰受到四周喷管火焰的叠加影响,多喷管火焰向一个合并火焰发展,使喷管出口附近整体温度升高,导致离喷口相同距离内的温度梯度增大;而燃烧最终均温随着中心间距的缩小而增大则是喷管整体布置空间更加紧凑所致。

图3 沿C1点轴线温度分布Fig. 3 Temperature distributions along the axis line from C1

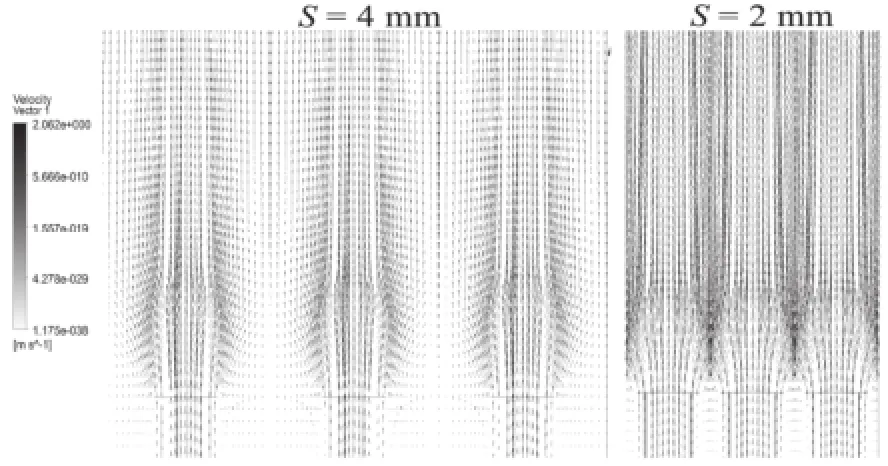

2.2中心间距对微阵列火焰速度场影响

图4为喷口附近的速度分布情况。从图中可以看出工况4 mm条件下,喷管出口附近的燃烧气流表现出明显的独立性,相互间不存在明显的叠加影响区域;而工况2 mm条件下,喷管出口的燃烧气流存在明显的叠加区域,燃烧区域下游的速率也明显大于4 mm工况。其主要原因,一方面是喷管间距的缩小使得燃烧区间更加紧凑,使得喷管间速度干涉影响作用明显增强;另一方面是因为喷管火焰在2 mm工况下出现了明显的叠加合并区域,促进了燃烧气流之间的混合和扩散,从而表现出明显的速度叠加合并区。

图5为沿轴向高度方向C1、C2和C3点的轴线速度分布,由于图1中喷管是对称分布,同一高度三点的速度分布可以代表所在平面的速度分布。从图中可以看出,两种中心距工况下,三点轴线速度最终在下游趋于一致;不同的是中心距2 mm工况下,在轴向高度约10 mm处三点轴线速度趋于1.67 m/s,而中心距4 mm工况下在轴向高度约15 mm处三点轴线速度趋于0.47 m/s,可见火焰速度趋于一致的轴向位置随着喷管中心间距的缩小而降低;从 C2、C3点的速度分布可以看出,中心距2 mm工况下喷管出口的C2、C3点速度梯度急剧增大,而中心距4 mm工况下速度梯度则较为平缓,其主要原因是喷管间间距的缩小使得喷口附近的火焰间影响强度增加,进而温度梯度变大,高温区向喷口附近移动,燃烧气氛被加热从而使速度增加更快,最终在离喷口更近的地方速度达到一致。

图4 喷口附近速度分布Fig. 4 Velocity distributions of nozzle outlet

图5 沿C1、C2、C3点轴线的速度分布Fig. 5 Velocity distributions along the axis lines from C1, C2 and C3

从速度分布的分析结果可知,喷管中心间距的缩小使得喷管间气流在喷口附近出现明显的叠加干涉区域,从而促使沿轴向高度方向水平面上的速率更快趋于一致,且速率大小增加,这些因素的改变将增加燃烧加热场与加热对象间的对流换热系数,从而进一步提升系统的加热效率。

2.3微阵列火焰场CO组分浓度分布

为了进一步说明微阵列火焰环境中喷管间火焰的相互影响,下面对两种结构下的燃烧组分CO的浓度分布进行分析。图6是喷口附近CO的摩尔浓度分布。从图中可以看出,管间距2 mm工况下火焰燃烧气氛表现出明显的扩散和相互叠加现象,这进一步说明随着喷管中心间距的缩小,喷管火焰之间的叠加干涉作用增强,使得燃烧产物和气氛相互扩散,增加了燃烧场温度和速度的混合和扩散程度。同时可以从图中看出,喷管间距的减小导致燃烧反应区间变长,CO被消耗完的位置明显向燃烧下游移动。

图6 喷口附近CO摩尔浓度分布Fig. 6 CO mole fraction distributions of nozzle outlet

图7是沿轴向高度方向C1、C2和C3点的轴线CO浓度分布。从图中可以看出,在中心间距2 mm工况下,以C2、C3为出发点的轴线上都有CO分布,距离喷口约1 mm范围内,CO浓度达到峰值,其值与C1点CO浓度峰值相差较小,说明在此位置火焰处于强叠加区域;在距离喷管出口约2 mm位置以后,三点间的CO浓度趋于一致且数值逐渐减小,并且在计算区域高度的40 mm范围内,仍然有CO浓度的分布;而在中心间距4 mm工况下,因为喷管火焰较为独立,以 C2、C3为出发点的轴线上CO分布除喷管出口区域外几乎为零,而喷管出口附近C1点CO浓度最大值远高于C2、C3点,在距离喷管出口位置约12 mm后,C1点CO浓度开始趋于零。出现这种情况的主要原因是喷管中心间距增大时,火焰为独立的单火焰,在本实验化学当量比和卷吸空气的条件下容易燃烧完全;而在喷管中心间距减小时,一方面因为结构布置紧凑使得燃烧反应区域变长,另一方面是由于喷管火焰间相互干涉作用增强,火焰叠加使得喷管间燃烧组分相互扩散,火焰合并向大火焰发展,加上喷管间速度叠加的影响,导致CO被消耗完的距离增加,即计算高度范围内都有CO浓度分布。

图7 沿C1、C2、C3点轴线CO摩尔浓度分布Fig. 7 CO mole fraction distributions along the axis lines from C1, C2 and C3

2.4两种工况微阵列火焰场特性参数对比

不同管间距条件下燃烧区域体积变化较大,为更加准确地比较两种工况下微阵列火焰燃烧场的特性变化,以管间距2 mm为计算基准,将具有可比性的火焰场特性参数列在表1中并计算其变化率,其中出口 CO质量流量为计算区域出口平面的 CO绝对质量流量积分所得,出口燃烧效率为出口平面CO2质量流量除以理论燃烧后CO2质量流量所得。

从表1中各参数的变化率来看,在相同输入工况下,管中心间距由2 mm增加为4 mm时,燃烧区域体积增加300%,但是出口温度只下降11.64%;所生成的CO质量流量下降92.77%,燃烧效率增加5.59%。即在管中心间距变化时,同一工况下的燃烧空间体积、单位时间输入热负荷、污染物CO的排放质量将有非常大的变化,而计算区域的出口温度下降率和燃烧效率变化较小。因此从燃料的综合利用、提升加热效率和加热负荷、减少污染物排放等角度考虑,在一定的化学当量比条件下,微阵列火焰燃烧器的喷管间距、燃烧空间热负荷分布、CO污染物排放和出口燃烧效率间应有个匹配的最佳范围,这是影响微阵列火焰燃烧场特性的重要因素,也是设计微阵列火焰加热系统时必须考虑的重要因素。

表1 两种中心间距下的甲烷微阵列燃烧场特性参数Table 1 Characteristic parameters of combustion field under two nozzle center distance conditions

3 结 论

本文对相同输入工况下的微阵列火焰燃烧特性进行了计算研究,计算结果表明在微阵列火焰中:

(1)在相同管径和输入条件下,随着喷管中心距的减小,喷管出口附近的温度梯度增大;沿轴向方向水平面的平均温度增加;喷管分布更加紧凑,使得燃烧下游整体温度得到提高,有利于提升整体加热效率和实现更高的加热负荷;

(2)随着管间距的缩小,喷管间气流在喷口附近出现明显的叠加干涉区域,从而促使沿轴向高度方向水平面上的速率更快趋于一致,且速率大小增加,促进了燃烧反应的相互影响和火焰叠加合并的实现;

(3)微小喷管中心间距逐渐减小时,微阵列火焰由独立向合并叠加变化,燃烧反应区间也变长,CO被消耗完的位置明显向燃烧下游移动,导致燃烧效率下降和CO排放增加;

综合以上结论,微阵列火焰燃烧加热系统设计时,需综合考虑燃烧效率、提升加热效率和加热负荷、减少污染物排放等因素进行喷管中心间距的最优设计。

[1] MATTA L M, NEUMEIER Y, LEMON B, et al. Characteristics of microscale diffusion flames[J]. Proceedings of combustion institute, 2002, 29(1): 993-939. DOI: 10.1016/S1540-7489(02)80118-3.

[2] 赵黛青, 蒋利桥, 黄显峰, 等. 微尺度预混合火焰结构和熄火特性研究[J]. 工程热物理学报, 2006, 27(4): 711-713. DOI: 10.3321/j.issn:0253-231X.2006.04.055.

[3] 蒋利桥, 赵黛青, 汪小憨. 微尺度甲烷扩散火焰及其熄灭特性[J]. 燃烧科学与技术, 2007, 13(2): 183-186. DOI: 10.3321/j.issn:1006-8740.2007.02.016.

[4] MARUTA K. Micro and mesoscale combustion[J]. Proceedings of the combustion institute, 2011, 33(1): 125-150. DOI: 10.1016/j.proci.2010.09.005.

[5] NAKAMURA Y, HIRASAWA T. Study on microflame array combustor[C]//Proceedings of 2009 China-Japan Workshop on Combustion in Micro Power System. Guangzhou, China: [s.n.], 2009.

[6] LEE B J, KIM J S, LEE S. Enhancement of blowout limit by the interaction of multiple nonpremixed jet flames[J]. Combustion science and technology, 2004,176(4): 481-497. DOI: 10.1080/00102200490276700.

[7] 李鹏飞, 徐敏义, 王飞飞. 精通 CFD工程仿真与案例实战[M]. 北京: 人民邮电出版社, 2011: 493-505.

Combustion Characteristics of Array Combustor for Methane Premixed Microflame under Two Nozzle Center Distance Conditions

ZENG Xiao-jun1,2,3, WANG Xiao-han1,2,3, ZHAO Dai-qing1,2,3,JIANG Li-qiao1,2,3, YANG Wei-bin1,2,3

(1. Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China;2. Key Laboratory of Renewable Energy, Chinese Academy of Sciences, Guangzhou 510640, China;3. Guangdong Provincial Key Laboratory of New and Renewable Energy Research and Development, Guangzhou 510640, China)

A numerical model of 3 × 3 array combustor consisting of Ф1.5 mm tubes for methane premixed microflame was established to learn the effects of nozzle center distance on the combustion characteristics by using the reduced mechanism for methane. The results show that the effect among micro flames is enhanced by decreasing the nozzle center distance, resulting in a lengthening region of combustion reaction and an increase of the highest combustion temperature as well as an increase in CO emissions and decrease in combustion efficiency at the outlet of calculating region. Temperature uniformity in the heating field was obtained after 5 mm from the nozzles under different nozzle center distances of 2 mm and 4 mm, which provides a design basis for the micro array combustion heater.

micro combustion; array combustor; temperature uniformity; flame heating; methane

赵黛青(1958-),女,博士,研究员,从事微尺度流动和燃烧解析的研究。

TK16

A

10.3969/j.issn.2095-560X.2016.03.006

2095-560X(2016)03-0201-05

2016-03-02

2016-04-05

国家自然科学基金面上项目(51176193);国家重点基础研究发展计划(2014CB239600)

曾小军(1980-),男,工学博士,助理研究员,主要从事微尺度燃烧及新型燃烧器开发。