冷轧厂使用PDA系统分析S6轧机压下系统故障实例

任巍

摘 要:德国IBA公司PDA系统是记录工艺过程,设备运行过程的最方便的软硬件集成系统,记录扫描可以达到10ms完全可以满足设备故障诊断,工艺监控的要求,文章以冷轧厂S6轧机在设备运行中我们遇到的实际故障为例,阐述了PDA记录系统如何诊断处理轧钢过程中遇到的问题。

关键词:S6轧机;HGC液压辊缝控制;CTA侧支撑

中图分类号:TG334.9 文献标识码:A 文章编号:1006-8937(2016)21-0041-02

冷轧厂S6轧机于2007年投产主要生产1 650 mm~2 100 mm的不锈钢卷产品,由于系统使用18辊形式,涉及到侧支撑系统,控制复杂,精度要求高,为方便诊断我厂配置了IBA公司的PDA工艺设备记录系统,系统配置情况是,IBA通过PROFIBUS数据采集卡采集西门子S7 400 FM458,中的运行变量通过更改变量完成不同所关心数据的采集 实时采集软件使用iba PDA V6.0 数据分析软件使用的是ibaAnalyzer 5.1。

1 故障案例一

1.1 故障现象

主机报警快停:Fast Stop: Request From Stand Control。

1.2 故障分析及处理方法

1.2.1 查看HMI报警记录

报警记录为:Fast Stop: Request From Stand Control. 意为来自轧机主机控制的快速停车请求。

当报警记录未详细表明故障部位时就需要从PDA入手分析故障报警出自何处。

1.2.2 查看PDA记录

调出快停时间段的故障记录。因为快停请求来自主机控制,所以首先查看轧机主体机械部分的位置信号是否有可能丢失,包括工作辊、中间辊及支承辊的锁紧装置等信号。紧接着查看HGC控制器、LSC控制器、CTA控制器是否关闭或发生错误。如图1所示。

从上图中我们发现侧支撑控制器关闭导致了快停的发生,左下中间的侧支撑截止阀不能使用。

1.2.3 故障源分析

从PDA的I/O配置我们可以得知,上图中CTA : Fault detected的信号来自于M12000.5。之所以从它下手而不选择截止阀不使能或者控制器关闭的信号是因为后者的信号来自于CFC中,而前者是来自于S7。显然,后者更方便于我们查找。在工艺PLC中查找M12000.5。

从PDA中我们可以发现左下侧支撑的3个液压缸位置没有发现明显的偏差,程序中又屏蔽了来自于压力的报警,因此排除了位置偏差和压力的故障报警,确定了报警信号来自于DB345.DBX24.7(At least one controller fault)。追溯到CFC中的位置为CTA_08_Send C1中,向前查找,我们可以发现下图中箭头所指数据相较于其他位置的侧支撑数据超过了程序的限幅±0.025(M±L)。

再向前查找可以发现数据异常的来源,来自于下图箭头所示,如图2所示。

上图中的输出Y为PI控制器根据侧支撑设定与实际位置得出的offset值。可以理解为为了使侧支撑达到设定值,输出给定超出了根据伺服阀性能设定的限幅值0.025。

因此,可以判定伺服阀发生故障的可能性极高。

1.3 处理结果

更换伺服阀后故障消除。

2 故障案例二

2.1 故障现象

10号轧机预设压力无法达到设定值。

2.2 故障分析

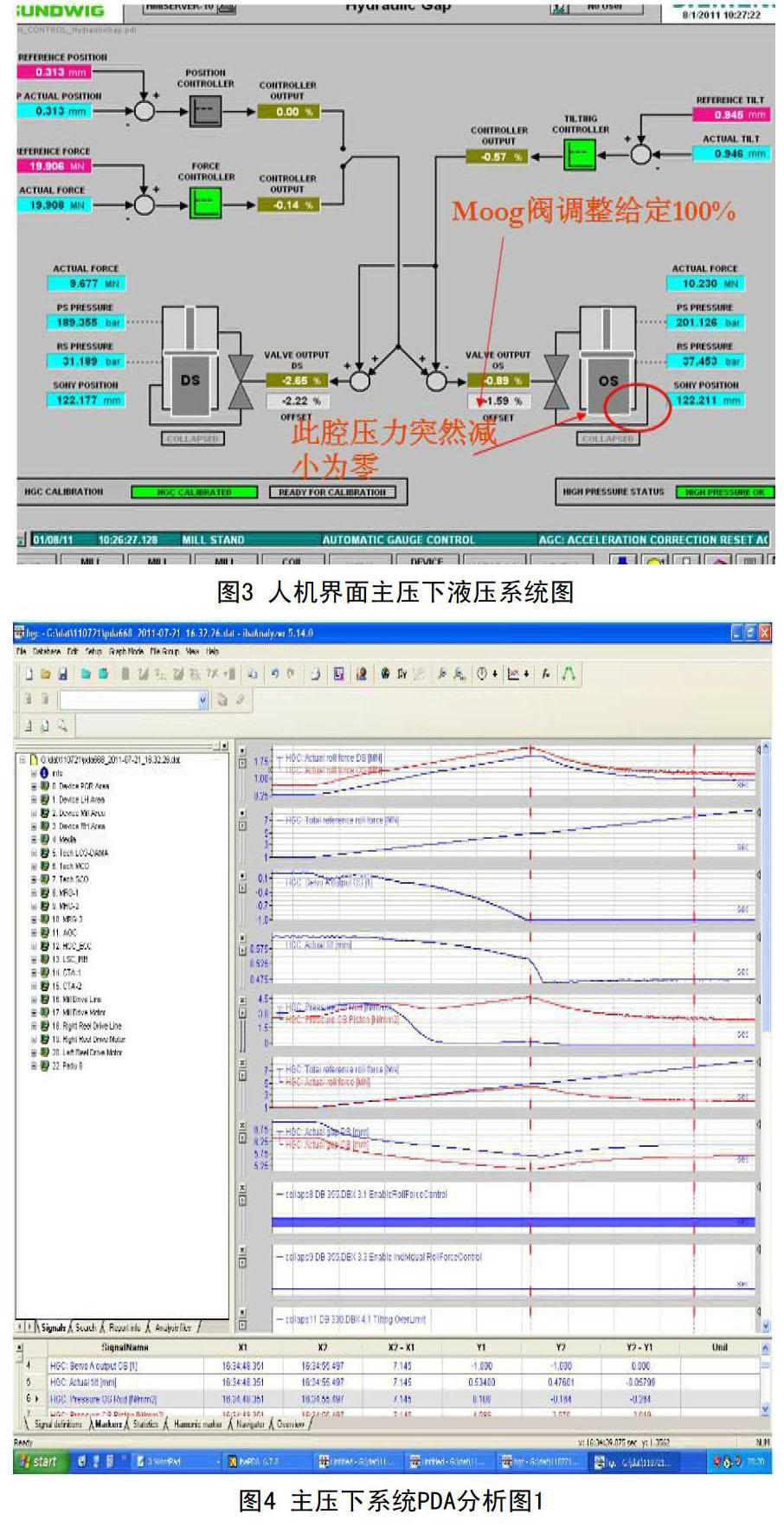

通过观察我们发现,OS侧ROD腔压力无法保持,在给定过程中突然泄漏。预设压力是14 mN只能达到5 mN后下腔压力突然丢失。在主压下平台上能够听到操作侧油路异常响动。

从PDA上我们可以看出:OS ROD压力突然减少为零,如图3和图4所示。

2.3 处理过程

机修更换ROD侧安全阀(315bar)。后OK 在处理过程中机修对倒了几乎所有的阀门moog阀比例阀截止阀。此安全阀是前一天处理故障时换上的新阀,有可能设定不正确。

在以后的故障处理中也要观察记录机修的故障现象,便于快速的查找问题。

3 故障案例三

3.1 故障现象

压力控制方式下压下系统能够达到设定压力,却无法保持。

3.2 故障分析及处理过程

从PDA分析得知即使传动侧伺服阀给出最大值时压力仍然无法保持。报警offset integrator DS at limit。传动阀达到极限值延时一定时间后主压下收到collape命令,如图5所示。

通过查看我们发现传动侧比例阀的一个截止阀常得电,后通过查找发现相应ET200 IO 通道坏常为24V。 相当于比例阀的截止阀常开,虽然系统在正常轧制时只有伺服阀工作但比例阀的截止阀打开可能影响液压系统的回流侧导致液压缸下腔无法保持密闭,导致伺服阀即使给出最大流量给上腔也保证不了设定压力。

4 结 语

通过以上三个故障案例分析我们能够看出,通过一般的系统报警无法直接判断的设备故障再进一步通过PDA工艺设备记录采集系统的分析,我们能够对设备的故障产生原因作深入的分析,并快速的处理。缩短了故障处理时间,并为设备维护人员指明一条清晰的故障分析途径,是我们深入了解设备运行原理,工艺运行状况非常好的途径。

参考文献:

[1] 王益海.PDA记录诊断在轧机主传动系统中的应用[J].四川冶金,2008, (2).

[2] 尹家勇,李冬.IBA-PDA快速分析系统在铜带轧机维护中的应用[J].有 色设备,2011,(2).