一种铝合金模锻件残余应力状态的研究

樊 蕾,程绍杨

(中核(天津)机械有限公司,天津 300300)

一种铝合金模锻件残余应力状态的研究

樊蕾,程绍杨

(中核(天津)机械有限公司,天津 300300)

研究发现,工件在模锻件成型和热处理后,内部残留有大量的残余应力,在加工过程中,残余应力被逐渐释放,导致工件变形,造成工件不合格。以铝合金模锻件为例,采用X射线衍射法配合电解抛光,对模锻件表面和内部的残余应力进行检测,揭示模锻件表面及内部的残余应力状态和分布规律,并采用冷热循环时效的方法代替原有的热时效方法处理模锻件。检测后发现,冷热循环时效处理后的模锻件沿直径和圆周方向残余应力值都较小,并且分布更均匀。这为今后优化铝合金模锻件热处理工艺,减小残余应力奠定了理论基础。

残余应力;变形;X射线衍射法;电解抛光;冷热循环时效处理

在毛坯制造过程中,受外力或不均匀温度场的作用,材料会产生不均匀的弹塑性变形,从而在毛坯中产生残余应力。毛坯初始残余应力与工件加工变形密切相关[1]。

残余应力无法用感官直接感知,而且残余应力的状态,尤其是应力的大小及分布,会随加工方法的不同而有所差异[2];因此,深入了解残余应力的产生原因,快速、无损地检测出残余应力,并控制和调整残余应力的大小和分布,对控制工件加工变形具有非常重要的指导意义。

铝合金模锻件的成型工艺主要包括锻造和热处理。在模锻件成型、热处理后,模锻件内部残留有大量的残余应力,在车削过程中,伴随工装夹具、切削刀具、切削路径和切削参数等多重因素,残余应力被大量释放,导致工件变形,造成工件不合格。

本文以一种铝合金模锻件为研究对象,与北京翔博科技有限公司合作,利用X射线衍射法辅以电解抛光进行残余应力检测,研究模锻件的残余应力大小与分布规律。此外,与北京航空材料研究院合作,利用冷热循环时效处理的方法代替传统的恒温热时效法对模锻件进行处理,检测冷热循环时效处理后模锻件的残余应力大小,并与恒温热时效进行比对,为下一步优化模锻件热处理工艺,减小残余应力奠定理论基础。

1 X射线衍射法

X射线衍射法最早是由俄国学者Аксенов于1929年提出的。美国汽车工程师学会和日本材料学会都把X射线衍射法作为测量材料应力的标准使用[3]。我国国家质量监督检验检疫总局也于2008年制定了GB/T7704—2008《无损检测—X射线应力测试方法》[4]。

1.1X射线衍射法的原理

X射线残余应力无损检测技术基于X射线衍射理论。当一束具有一定波长λ的X射线照射到多晶体上时,会在一定的角度(2θ)上接收到反射的X射线衍射峰,这便是X射线衍射现象(见图1)[5]。

图1 X射线衍射现象示意图

X射线的波长λ、衍射晶面间距d和衍射角2θ之间,符合著名的布拉格定律:

2dsinθ=nλ

根据弹性力学方程,可求出某一方向应力σ:

σ=KM

1.2X射线衍射法的优点

采用X射线衍射法的具有如下优点:1)不改变材料状态,属于无损测量;2)通过与其他材料剥离、电解抛光方法配合,可实现对残余应力的逐层测定,适用于精确测定应力沿层深的分布;3)通过多点多向测量,可绘制工件应力分布的完整云图;4)可以指导并修正CAE的应力仿真值,可以相对准确、全面地掌握工件在各个加工环节的应力状态,并得到加工变形情况[8]。

2 铝合金模锻件残余应力检测

2.1检测方法

采用加拿大PROTO公司的X射线衍射应力仪,选择Co靶材的Kα射线,随机抽取1件模锻件,对其残余应力进行详细检测。为研究模锻件表面到内部的应力分布规律,采用车削加工方式去除一定厚度,再经电解抛光去除加工硬化层,检测其内部残余应力。

2.2检测点的分布

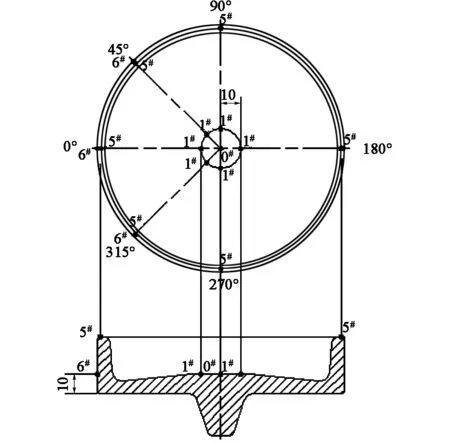

检测点沿圆周均匀分布,在1/4区域内进行详细检测,另外3/4区域作为补测点。模锻件内外表面检测点的位置分布如图2和图3所示。以工件外表面俯视图逆时针方向划分0°、45°、90°、180°、270°和315°;在径线位置方向,以径线上距圆心的半径大小依次分为1#,2#,…,6#测点。工件各层检测点总数为16个,各检测点均检测3个方向应力。残余应力检测方向规定为:0°方向为径向应力方向;90°方向为环向应力方向。模锻件各层检测信息见表1。

图2 模锻件内表面检测点位置分布示意图

图3 模锻件外表面检测点位置分布示意图

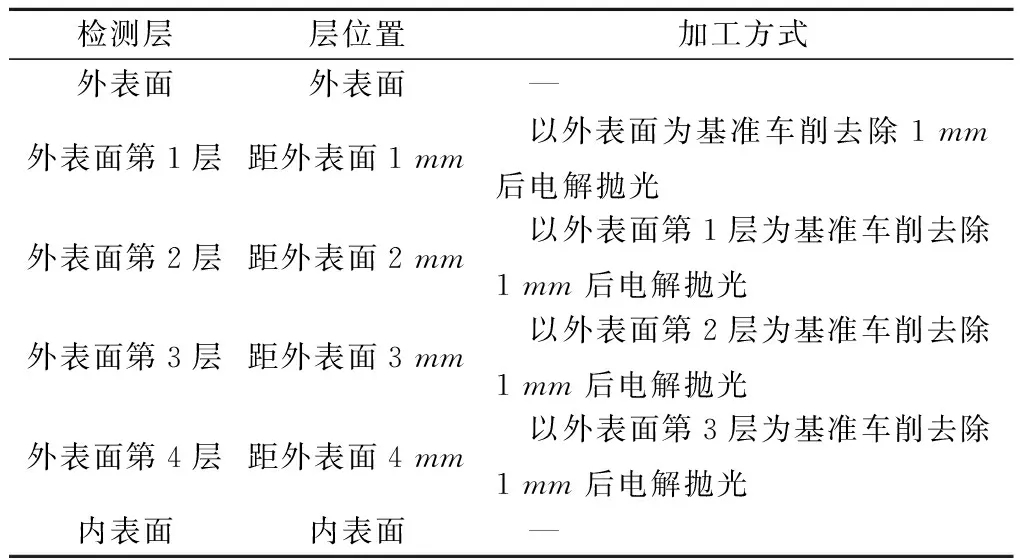

检测层层位置加工方式外表面外表面 —外表面第1层距外表面1mm 以外表面为基准车削去除1mm后电解抛光外表面第2层距外表面2mm 以外表面第1层为基准车削去除1mm后电解抛光外表面第3层距外表面3mm 以外表面第2层为基准车削去除1mm后电解抛光外表面第4层距外表面4mm 以外表面第3层为基准车削去除1mm后电解抛光内表面内表面 —

2.3去除加工硬化层

模锻件表面经车削加工后,会产生加工硬化层,通过用电解抛光方法,对硬化层进行逐层去除。经试验确定加工硬化层的深度及对应的抛光时间,以便后续表面处理时,直接使用该抛光参数来去除加工硬化层。

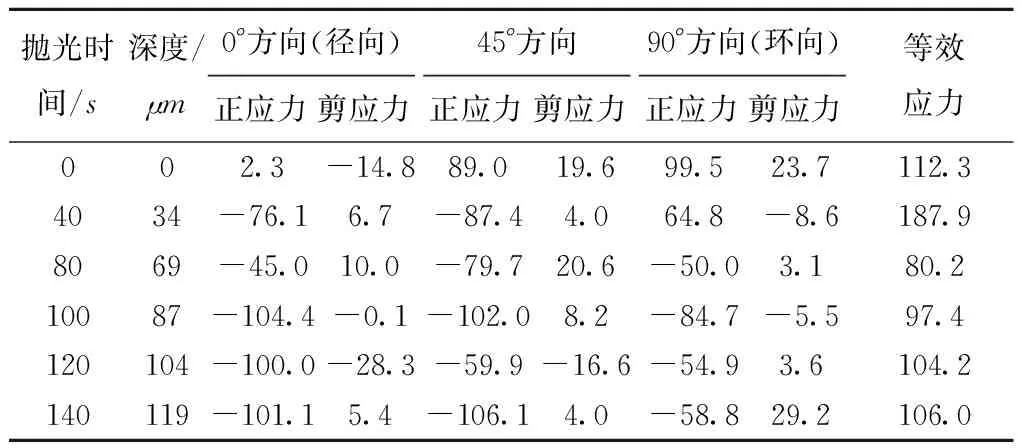

试验选定模锻件车削去除第1层后,外表面45°,径线2#点位置,时间间隔为(20~40)s,进行电解抛光。抛光后检测表面及各不同深度的残余应力(见表2),得到不同抛光深度车削硬化层应力分布(见图4)。对工件等效应力、径向正应力和环向正应力等应力指标进行研究发现,当抛光深度达到约100μm时,应力趋于稳定,对应抛光时间约为120s。由此可得,后续各去除层在加工完成后均使用120s时长电解抛光。

表2 模锻件不同抛光深度残余应力检测结果 (MPa)

图4 模锻件不同抛光深度车削硬化层应力分布示意图

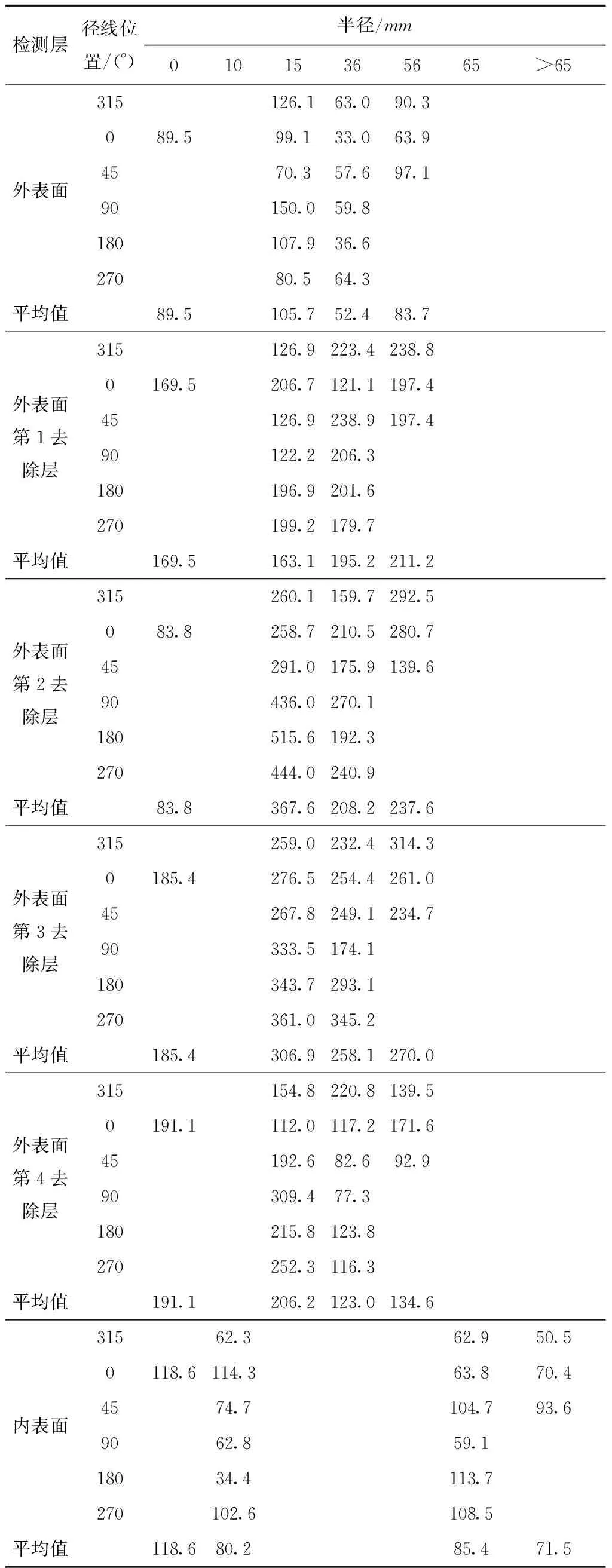

2.4模锻件残余应力检测

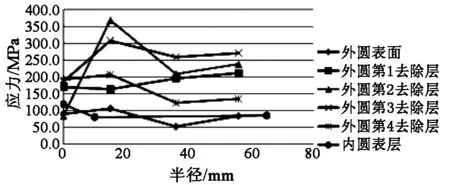

对模锻件各层应力进行统计(见表3),分布示意图如图5所示。由图5可以看出,同一圆周上各点应力有较大差异;外表面各层应力从中心到边缘沿直径方向主要呈现先升高后降低,然后再升高的变化规律。

表3 模锻件等效应力统计结果 (MPa)

图5 模锻件等效应力分布示意图

3 残余应力的消除——冷热循环时效处理

3.1冷热循环时效处理

残余应力的调控与消除方法主要有热处理法、机械法、爆炸法和超声波冲击法等。冷热循环时效处理(T653)是热处理的一种方式,其主要目的是消除铝合金的淬火残余应力,残余应力的消除率最高可达到85%。由于铝合金材料不存在冷脆性,因此,可以尝试采用冷热循环时效处理的方法降低毛坯的残余应力。

为了验证冷热循环时效结果,与北京航材院合作进行了探索性试验,验证冷热循环后模锻件残余应力水平的均值和极差。采取的主要工艺路线是:淬火后的毛坯先自然冷却至室温,再利用液氮深冷至-90 ℃,保温(30~40)min,然后进时效炉升温至135 ℃,保温20min,出炉后自然冷却至室温,如此反复进行3次。

3.2残余应力检测

冷热循环模锻件外表面残余应力检测结果见表4。

表4 冷热循环模锻件外表面残余应力检测结果 (MPa)

T653态与T6态模锻件残余应力比对示意图如图6所示。由图6可以看出,T653态(冷热循环时效)模锻件残余应力分布比较均匀,峰值较低;T6态(热淬火+人工时效)模锻件残余应力分布不均匀,峰值较高。

图6 T653态与T6态模锻件残余应力比对示意图

为了进一步验证试验结论,利用冷热循环时效处理的方法生产了500件铝合金模锻件,对其中的450件进行了加工。经过统计,该批次工件的一次交验合格率为82.2%,最终合格率为97.8%,远远高于恒温热时效处理的毛坯的加工合格率(一次交验合格率为60.1%,最终合格率为87.7%)。由此可以证明,采用冷热循环时效处理可以有效降低并均化毛坯的残余应力,减小加工过程中由于残余应力释放引起的变形,从而提高工件的加工合格率。

4 结语

通过对铝合金模锻件进行残余应力检测和数据分析,可以得出如下结论:1)毛坯在锻造和热处理后,残余应力分布比较复杂,并且残余应力峰值较大;2)采用冷热循环时效处理,可以有效地降低残余应力峰值,并且使得残余应力分布更加均匀。

[1] 董兆伟.铝合金整体结构件铣削加工残余应力及变形研究[M].北京:科学出版社,2015.

[2] 王海斗,朱丽娜,邢志国.表面残余应力检测技术[M].北京:机械工业出版社,2013.

[3] 胡云卿,万海涛.残余应力消除方法研究[J].科技广场,2011(4):188-190.

[4] 张根保,张坤能.残余应力消除技术[J].制造技术与机床,2015(4):6-11.

[5] 陈会丽,钟毅,王华昆,等.残余应力测试方法的研究进展[J].云南冶金,2005,6(3):52-54.

[6] 中国国家质量监督检验检疫总局.GB/T7704—2008无损检测—X射线应力测定方法[S].北京:中国标准出版社,2008.[7] 张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1994.

[8] 庆光.残余应力检测技术及其应用[J].重型机械科技,2002(4):39-49.

责任编辑马彤

ResearchoftheResidualStressStateofaKindofAluminumAlloyDieForgings

FANLei,CHENGShaoyang

(ChinaNuclearTianjinMachineCo.,Ltd.,Tianjin300300,China)

Studieshavefoundthatthemainreasonoftheunqualifiedproductionisthatafterdieforgingsformingandheattreatment,roughinternalresidueshavealargeamountofresidualstress.Intheturningprocess,theresidualstressisgraduallyreleasedandtranslatedintodeformation,sothattheworkpieceisunqualified.Takethealuninumalloydieforgingsasanexample,testingthesurfaceandinternalresidualstressofdieforgingsbyX-raydiffractionmethodandelectrolyticpolishinginordertorevealtherulesoftheresidualstressstateanddistributionofsurfaceandinternal.Adoptthemethodofhotandcoldcycletimeinsteadoftheoriginalheatagingmethodprocessingdieforgings.Aftertesting,findthatdieforgingswithhotandcoldagingtreatmentcycleshavesmallerresidualstressalongthedirectionofdiameterandthecircumferenceofacircle,andthedistributionismorehomogeneous.Itlaysatheoreticalfoundationforoptimizingthealuninumalloydieforgingsheattreatmentandreducingtheresidualstress.

residualstress,deformation,X-raydiffractionmethod,electrolyticpolishing,hotandcoldagingtreatmentcycles

2016-03-16

TH14;TH87A

樊蕾(1986-),女,助理工程师,硕士,主要从事专用设备的加工制造等方面的研究。