稻秸秆对行抛撒装置的结构设计与试验

李小聪,吴明亮,3*,邱进,谢伟,3

(1.湖南农业大学工学院,湖南 长沙 410128;2.南方粮油作物协同创新中心,湖南 长沙 410128;3.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128;4.益阳高级技工学校机电系,湖南 益阳 413000)

稻秸秆对行抛撒装置的结构设计与试验

李小聪1,2,吴明亮1,2,3*,邱进4,谢伟1,2,3

(1.湖南农业大学工学院,湖南 长沙 410128;2.南方粮油作物协同创新中心,湖南 长沙 410128;3.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128;4.益阳高级技工学校机电系,湖南 益阳 413000)

针对南方土壤黏重板结、前作留茬高、易造成油菜机播前作业缠草和壅泥的难题,研制了一款多功能油菜覆草直播机,可实现将稻秸秆收集切碎绕过土壤作业部件后条铺于油菜种植行间。为该播种机设计了一种搅龙双向输送稻秸秆对行抛撒装置,主要由双向输送搅龙、搅龙槽组成。以稻秸秆对行抛撒均匀度变异系数为评价指标,对影响抛撒均匀性的因素(搅龙轴转速、秸秆喂入量、可调抛撒口宽度)进行二次回归正交旋转组合试验,对试验结果进行方差分析和响应曲面分析。结果表明:搅龙轴转速、秸秆喂入量、可调抛撒口宽度3个因素对稻秸秆对行抛撒均匀度变异系数的影响显著;当搅龙轴转速为218 r/min、秸秆喂入量为1.55 kg/s、可调抛撒口宽度为146 mm时,稻秸秆对行抛撒均匀度变异系数为10.4 %。

稻秸秆;对行抛撒装置;搅龙轴转速;秸秆喂入量;可调抛撒口宽度

投稿网址:http://xb.ijournal.cn

针对稻秸秆还田机械,张秀梅等[1]研制了一种双刀辊的宽幅水田秸秆还田耕整机,可实现稻秸秆整秆埋茬还田;吴然然等[2]研制了4LL–2.0D型联合收割机内置式秸秆粉碎抛撒装置,可提高秸秆粉碎率及抛撒均匀度;张奋飞等[3]研制了“同轴异速”内置式秸秆粉碎抛撒装置。这些机具对于秸秆的处理效果较好,但仍存在埋茬较浅,稻茬腐烂周期长,影响后续种植以及秸秆缠绕耕作部件而导致耕作阻力增大的问题。南方油菜种植区大多采取稻油多熟轮作的种植模式,若前茬作物秸秆(稻秸秆)全田覆盖土表,直播的油菜籽难以与土壤接触而造成不出苗或出苗慢,影响田间基本苗数;另外南方土壤黏重板结,耕作机具易缠草、壅泥,影响土壤耕作效率。为实现将稻秸秆收集切碎后绕过耕作部件直接均匀条铺于油菜种植行间的目的,课题组研制了一款多功能油菜覆草直播机[4],笔者以实现切碎的稻秸秆均匀条铺于田间油菜播种行行间为目标,设计了一种搅龙双向输送的稻秸秆对行抛撒装置,并进行了台架试验,获取了稻秸秆对行抛撒装置的最优参数,现将结果报道如下。

1 对行抛撒装置的总体结构及工作原理

1.1总体结构

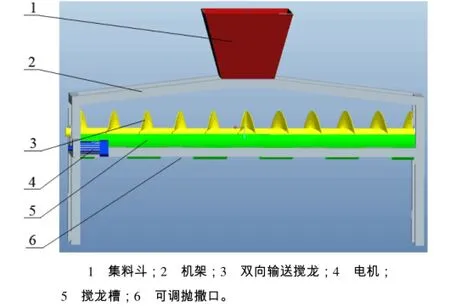

稻秸秆对行抛撒装置主要由传动系统、喂料系统、抛撒系统组成,如图1所示。抛撒系统主要由双向输送搅龙、搅龙槽、可调抛撒口组成,双向输送搅龙由搅龙轴和2段旋向相反等长搅龙叶片组成,置于搅龙槽内,搅龙轴通过链条与电机相连;搅龙槽下端沿轴向开有5个宽度可调抛撒口,集料斗与辅助喂料装置相连位于机架中部正上方。

图1 稻秸秆对行抛撒装置的结构Fig.1 Structure of the row-controlled throwing mechanism for rice straw

1.2工作原理

工作时,辅助送料装置将切碎的稻秸秆连续均匀喂入集料斗,经集料斗出口落入搅龙轴2个旋向相反的搅龙叶片的接口处,电机通过链轮带动搅龙轴转动,稻秸秆在搅龙叶片的推送下,从搅龙轴中间分别向两端螺旋运动,经过抛撒口时,受重力和搅龙叶片共同作用,均匀连续抛撒稻秸秆至指定位置。

2 主要部件的设计

2.1双向输送搅龙

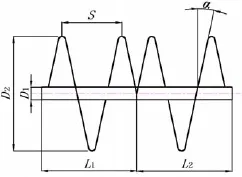

双向输送搅龙由搅龙轴和搅龙叶片组成。搅龙叶片为厚2 mm钢板制作的2段旋向相反的螺旋板,并在搅龙轴中部按法线对接与搅龙轴焊接而成。如图2所示。

图2 双向输送搅龙的结构Fig.2 Structure of two-way auger

2.1.1搅龙叶片螺旋角的确定

搅龙叶片螺旋角(简称螺旋角)大小直接影响物料输送效果,螺旋角小,生产率低,但工作省力;螺旋角大,生产率高,但工作费力,过大时无法工作。搅龙叶片上各点螺旋角α是不等的,半径最小处α最大,半径最大处α最小。据文献[5],设计时应保证靠搅龙轴处的螺旋角α1(最大螺旋角)和平均半径处螺旋角α0分别满足式(1)和(2)的关系。

经试验测定,稻秸秆对搅龙叶片的摩擦角θ为22°,故螺旋角α1不大于68°,平均半径处螺旋角取值α0为34°。

2.1.2搅龙截面尺寸的确定

对于稻秸秆输送搅龙,搅龙的内径就是轴的直径,工作时负荷较小,强度条件基本能满足,但由于搅龙轴细长,作业时容易出现刚度不够而变形。据文献[6],按D1=(0.02~0.03)L计算轴径。式中:D1为搅龙轴内径(mm);L为搅龙工作长度(mm)。

根据油菜播种农艺要求,油菜条播种植行间距300 mm,秸秆条铺行数为5行,因此,设计搅龙工作长度L=1 500 mm,搅龙轴内径D1=40 mm,搅龙外径D2=200 mm。

2.1.3搅龙螺距的确定

搅龙螺距的选取与输送物料相关,据文献[6],对于秸秆类物料,搅龙螺距S按S/D2=0.7~1选取,D2为搅龙外径(mm),S取值150 mm。

2.1.4搅龙转速的确定

搅龙转速直接决定双向输送搅龙的生产率。

式中:Q为生产率(kg/s);n为转速(r/min);φ为充满系数,据文献[6],秸秆类物料取0.4;γ为物料容重(kg/m3)。

由式(3)可知,搅龙的生产率与螺距S、螺旋外径D2成正比。

因抛撒装置配合油菜直播机工作,机具行走速度范围为0.5~1.0 m/s[7],幅宽2 m,田间秸秆产量约为1.02 kg/m2[8],因而稻秸秆进入搅龙箱内的喂入量为1.02~2.04 kg/s,由于搅龙箱内秸秆为双向输送,故搅龙实际生产率为喂入量的一半,即0.51~1.02 kg/s。试验测定稻秸秆密度为124.8 kg/m3,因此工作时搅龙轴转速约为130~260 r/min,兼顾生产率的储备及试验数据的处理,取搅龙轴转速130~300 r/min。

2.2搅龙槽的设计

搅龙槽位于双向输送搅龙正下方,其截面设计成底部为半圆形、两侧为竖直平面的“U”形截面。为保证稻秸秆不发生堵塞,搅龙槽与搅龙叶片间需有一定间隙,其半圆形半径大小取决于与搅龙外径间的间隙值。依据文献[5–6]及经验取值,取搅龙叶片与“U”形截面半圆形底部间隙值为20 mm,故底部半圆形半径为120 mm,侧边高为400 mm。同时在搅龙槽底部半圆形弧面上开设5个可调抛撒口,分别沿母线长度方向距离为200 mm,每个可调抛撒口侧面均安装排料口挡板,由2个蝶形螺母固定,左右宽度可调范围为100~200 mm,中心间距为300 mm。

3 台架试验

3.1材料

按GB/T 24675.6—2009[9]的规定,小麦、水稻秸秆切碎合格长度应小于150 mm,且切碎长度合格率高于90%。为提高试验的可靠性,通过铡刀将稻秸秆切碎,长度均不大于150 mm。

3.2方法

试验装置如图3所示。通过电磁调速器调节电机的转速,以调节辅助送料装置的喂入量和双向输送搅龙的转速,借助显示屏幕读取数据;通过调节有刻度的挡板改变可调抛撒口的宽度,在稻秸秆对行抛撒装置的5个可调抛撒口正下方各放置1个塑料桶,使其能完全接住落下的稻秸秆。由于各出口抛撒稻秸秆的开始时间不一致,因此,在5个塑料桶上先盖一块木板,待5个可调抛撒口均连续稳定抛撒稻秸秆时,迅速撤走木板,每次试验时间为12 s。称量每个塑料桶中稻秸秆的质量并记录,重复3次,结果取平均值。

图3 试验装置Fig.3 The experimental device

采用Excel 2003及Design–Expert软件进行数据处理和分析。

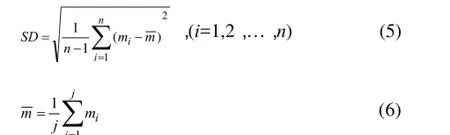

称量落入至各个塑料桶的稻秸秆质量mi,计算各抛撒口的抛撒总质量的均匀度变异系数Cv。 试验装置的对行抛撒均匀度变异系数越小,横向幅宽上抛撒均匀性越好,反之抛撒均匀性越差[10]。

式中: j为塑料桶的数量;mi为第i个塑料桶中所收集的稻秸秆质量(g)。

3.2.1多因素试验设计与结果

考虑3个影响因素,即稻秸秆喂入量x1、搅龙轴转速x2、可调抛撒口宽度x3,根据二次回归正交旋转组合试验的设计方法,以稻秸秆对行抛撒均匀度变异系数y为评价指标,利用Design–Expert设计3因素4水平正交旋转组合试验[11–14],试验因素及水平如表1所示。

表1 试验因素及水平Table 1 Factors and level of the parameters

多因素试验结果列于表2。

表2 多因素试验结果Table 2 The results of multi-factor tests

根据表2,利用Design–Expert软件建立稻秸秆对行抛撒均匀度变异系数的回归模型,对回归模型进行方差分析和F检验,经软件处理后得到稻秸秆对行抛撒均匀度变异系数的方差分析结果列于表3。

表3 多因素试验结果的方差分析Table 3 Variance analysis of the test results

为直观表达表3中各项回归系数与目标函数的关系,去除不显著项后进行二次多元回归拟合,得到稻秸秆对行抛撒均匀度变异系数y对编码自变量的简化二次多元回归方程。

由表3可知,模型显著性P<0.000 1,远小于0.05,说明该模型拟合程度高,试验误差较小。目标函数y的模型失拟项P=0.236 8,故不存在失拟项因数,模型回归方程可用于代替试验真实点对试验结果进行分析。

试验因子x1、x2、x1x3、x2x3、x12、x22、x32项P值均小于0.05,影响极显著[13]。分析可知,各因子对变异系数的影响大小依次为搅龙轴转速、秸秆喂入量、可调抛撒口宽度。

为了更直观地反映各试验因素与稻秸秆对行抛撒均匀度变异系数之间的关系,运用Design–Expert中的Model Graphs功能,分析各因素的主要交互项对稻秸秆对行抛撒均匀度变异系数的显著性影响,即固定其中1个因子为零水平,考察其他2个因子对稻秸秆对行抛撒均匀度变异系数的影响[15–19]。

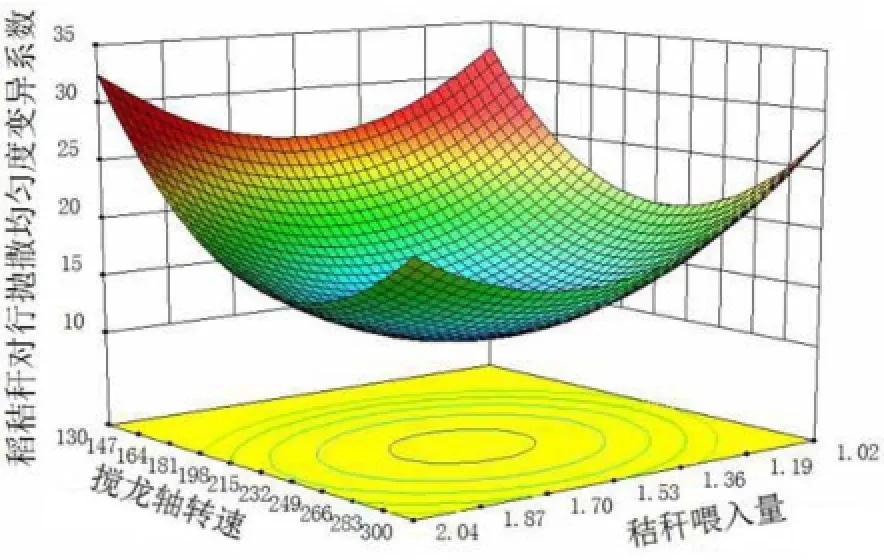

1) 固定可调抛撒口宽度为150 mm,秸秆喂入量和搅龙轴转速对稻秸秆对行抛撒均匀度变异系数的影响,得到响应曲面,如图4所示。

图4 秸秆喂入量和搅龙轴转速对稻秸秆对行抛撒均匀度变异系数影响的响应曲面Fig.4 The response surface of coefficient of variation for uniformity of throwing rice straw dependent on the feeding rate of rice straw and the speed of auger shaft on

由图4可知,搅龙轴转速对稻秸秆对行抛撒均匀度变异系数影响的显著性大于秸秆喂入量的;稻秸秆对行抛撒均匀度变异系数随搅龙轴转速的增加先减小后增大,变化十分明显;稻秸秆对行抛撒均匀度变异系数随秸秆喂入量的增加先减小后增大,变化亦十分明显;搅龙轴转速和秸秆喂入量不同水平间的交互作用曲线明显相交,因此2个因子对稻秸秆对行抛撒均匀度变异系数的影响存在交互作用。

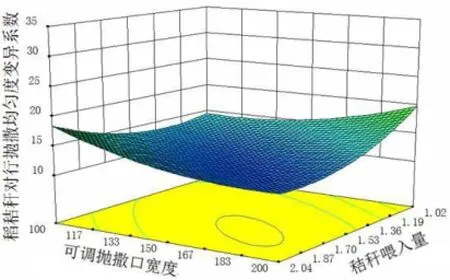

2) 固定搅龙轴转速为215 r/min,秸秆喂入量和可调抛撒口宽度对稻秸秆对行抛撒均匀度变异系数的影响,得到响应曲面,如图5所示。

由图5可知,秸秆喂入量对稻秸秆对行抛撒均匀度变异系数影响的显著性大于可调抛撒口宽度;稻秸秆对行抛撒均匀度变异系数随秸秆喂入量的增加先减小后增大,变化趋势平缓,稻秸秆对行抛撒均匀度变异系数随可调抛撒口宽度的增加先减小后增大,变化趋势平缓;可调抛撒口宽度和秸秆喂入量不同水平间的交互作用曲线相交不明显,2个因子对稻秸秆对行抛撒均匀度变异系数的影响无交互作用。

图5 秸秆喂入量和可调抛撒口宽度对稻秸秆对行抛撒均匀度变异系数影响的响应曲面Fig.5 The response surface of coefficient of variation for uniformity of throwing rice straw dependent on the feeding rate of rice straw and the width of adjustable throwing on

3) 固定秸秆喂入量为1.53 kg/s,搅龙轴转速和可调抛撒口宽度对稻秸秆对行抛撒均匀度变异系数的影响,得到响应曲面,如图6所示。

由图6可知,搅龙轴转速对稻秸秆对行抛撒均匀度变异系数影响的显著性大于可调抛撒口宽度;稻秸秆对行抛撒均匀度变异系数随搅龙轴转速的增加先减小后增大,变化趋势平缓;稻秸秆对行抛撒均匀度变异系数随可调抛撒口宽度的增加先减小后增大,变化趋势平缓;搅龙轴转速和可调抛撒口宽度不同水平间的交互作用曲线相交不明显,2个因子对稻秸秆对行抛撒均匀度变异系数的影响无交互作用。

图6 搅龙轴转速和可调抛撒口宽度对稻秸秆对行抛撒均匀度变异系数影响的响应曲面Fig.6 The response surface of coefficient of variation for uniformity of throwing rice straw dependent on the speed of auger shaft and the width of adjustable throwing

3.2.2验证试验

利用响应面模型参数优化法,以稻秸秆对行抛撒均匀度变异系数为目标函数,各因子变量取值范围按照表1进行,通过Design–Expert软件对各参数进行优化求解,获得装置的最佳参数为秸秆喂入量1.55 kg/s、搅龙轴转速218 r/min、可调抛撒口宽度146 mm,此时稻秸秆对行抛撒均匀度变异系数为9.7%。为验证模型的准确性,以上述参数进行验证试验。为提高试验结果的精确度,每组试验重复3次,取平均值作为最终结果。结果表明,稻秸秆对行抛撒均匀度变异系数为10.4%,与软件分析值(9.8%)比较,误差为6.1%。

[1] 张秀梅,张居敏,夏俊芳.水旱两用秸秆还田耕整机关键部件设计与试验[J].农业工程学报,2015,31(11):10–16.

[2] 吴然然,李林鹤.油菜秸秆粉碎抛撒效果试验研究[J].安徽农学通报,2011,17(1):147–148.

[3] 张奋飞,张建美,章沈强,等.“同轴异速”内置式秸秆粉碎抛撒装置的设计[J].农业机械,2010(2):70–72.

[4] 吴明亮.多功能油菜覆草直播播种机:L20131028252 6.9[P].2013–07–05.

[5] 中国农业机械化科学研究院.农业机械设计手册:下册[K].北京:中国农业机械科学技术出版社,2007.

[6] 汤楚宙,谢方平,孙松林,等.水稻联合收割机原理与设计[M].长沙:湖南科学技术出版社,2002.

[7] 张朋玲.2BF–6型油菜联合直播机关键部件设计与试验研究[D].武汉:华中农业大学,2013.

[8] 邱进,吴明亮,官春云,等.动定刀同轴稻秸秆切碎还田装置结构设计与试验[J].农业工程学报,2015,31(5):11–19.

[9] GB/T 24675.6—2009 保护性耕作机械秸秆粉碎还田机[S].

[10] 董向前,宋建农,张军奎,等.锥盘式颗粒肥撒施机构抛撒性能分析与试验[J].农业工程学报,2013,29(19):33–40.

[11] 李洁.有机肥施肥机构设计与试验研究[D].长沙:湖南农业大学,2014.

[12] 李中秋,汤楚宙,李明,等.杂交水稻制种气力碰撞组合式授粉的花粉分布[J].湖南农业大学学报(自然科学版),2015,41(3):325–331.

[13] 梅顺齐.现代设计方法[M].武汉:华中科技大学出版社,2009.

[14] 贾洪雷,赵佳乐,姜鑫铭,等.行间免耕播种机防堵装置设计与试验[J].农业工程学报,2013,29(18):16–25.

[15] 李恒,何雄奎,仲崇山,等.荷电物滴沉积效果的多因子响应面模型[J].高压电技术,2007,19(6):78–80.

[16] Mangwandi C,Albadarin A B,Ala H Al–Muhteaseb,et al. Optimisation of high sheargranulation multiocomponent fertilizer usingresponse surface methodology [J]. Powder Technology,2013,238(2):142–150.

[17] 胡传荣,李云雁.试验设计与数据处理[M].2版.北京:化学工业出版社,2008:51–52.

[18] 张良富,张玲,丁为民,等.风送静电喷雾覆盖率响应曲面模型与影响因素分析[J].农业工程学报,2013,29(18):16–25.

[19] 武涛,马旭,陈学深,等.玉米根茬耕土分离式的试验研究[J].湖南农业大学学报(自然科学版),2015,41(3):318–324.

责任编辑:罗慧敏

英文编辑:吴志立

Design and experiment of row-controlled throwing mechanism for rice straw

Li Xiaocong1,2, Wu Mingliang1,2,3*, Qiu Jin4, Xie Wei1,2,3

(1.College of Engineering,Hunan Agricultural University, Changsha 410128,China; 2.Southern Regional Collaborative Innovation Center for Grain and Oil Crops in China, Changsha 410128, China; 3.Hunan Provincial Engineering Technology Research Center for Modern Agricultural Equipment, Changsha 410128,China; 4.Department of Electromechanic, Yiyang Senior Technical School, Yiyang, Hunan 413000,China)

In order to solve the problems of winding grass and blocking mud before sowingdue to long stubble remained in farmland after harvesting as well as the heavy clay soil in south of China, a multifunctional rape-planting and grass-covering machine was used to collect and cut the rice stubbles, and then row-controlled throw the chopped rice stubbles. Based on this machine, a row-controlled throwing mechanism for rice straw was designed with an two-way auger and the auger groove. The variation on uniformity of throwing rice straw was investigated by using the experiment device dependent on the speed of auger shaft, feeding rate of rice straw, width of adjustable throwing exit by multi-factor and multi-level orthogonal test. The results show that the speed of auger shaft had the significant effect as well as the gaps between feeding rate of rice straw and the width of adjustable throwing exit. The lowest variation on uniformity of throwing rice straw with 10.4% was obtained under the speed of auger shaft of 218 r/min, feeding rate of rice straw of 1.55 kg/s, the width of adjustable throwing exit of 146 mm.

rice straw; row-controlled throwing; the speed of auger shaft; the feeding rate of rice straw; the width of adjustable throwing

李小聪(1990—),男, 湖南邵阳人,硕士研究生,主要从事农业机械设计与创新研究,709157065@qq.com;*通信作者,吴明亮,博士,教授,主要从事农业机械设计创新研究,mlwu@hunau.edu.cn

S223.2+4

A

1007-1032(2016)04-0455-06

2016–03–01 修回日期:2016–05–08

湖南省政府重大专项(湘府阅[2014]35号);湖南省科学技术厅平台建设项目(湘财教指[2014]10号)