长期热暴露对含钨铌γ-TiAl合金疲劳及表面损伤容限的影响

陈 霞,黄泽文

(西南交通大学 材料先进技术教育部重点实验室,成都 610031)

长期热暴露对含钨铌γ-TiAl合金疲劳及表面损伤容限的影响

陈 霞,黄泽文

(西南交通大学 材料先进技术教育部重点实验室,成都 610031)

选取热暴露(700 ℃,10000 h)前、后的Ti-44.5Al-5Nb-1W-1B(摩尔分数,%)(5-1-1合金),对其表面引入不同深度的缺口(0~800μm),研究热暴露对该材料的疲劳性能及缺口损伤容限的影响,以Kitagawa-Takahashi线图的形式对热暴露引起的疲劳强化、长裂纹扩展门槛值以及合金在热暴露影响下对表面损伤的容忍限度进行定量分析。结果表明:热暴露导致的回火稳态良性效应大于合金显微组织出现脆化的有害效应,使得热暴露后无缺口样品出现疲劳强度提高,而α2层片分解和组织细化能适当提高疲劳长裂纹扩展门槛值。当在热暴露后引入缺口而无回火效应时,长期热暴露导致的组织脆化成为控制性因素,材料的缺口敏感性增加,表现为出现短缺口效应的尺寸范围在热暴露后明显增大。

γ-TiAl合金;热暴露;表面缺口;Kitagawa-Takahashi线图;疲劳

TiAl合金具有低密度、高熔点以及较高的高温比强度, 被认为是一种具有较好应用前景的新一代高温结构材料[1-4]。但是,该类合金在室温下属于半脆性材料,对缺陷和裂纹的形成敏感,在零件的加工、搬运、安装和服役的时候,在承受应力的情况下或者在遭受异物打击时,极容易在表面和内部形成微观短裂纹和其他表面缺陷。研究发现[5],当零件表面存在像微型缺口这样的缺陷时,其疲劳极限不满足传统的线弹性断裂力学理论和光滑样品的高周疲劳极限设计准则。

因此,很有必要研究当TiAl合金材料表面存在微型缺口时,材料的疲劳行为,定量揭示材料对表面缺口的容忍限度,这关系到γ-TiAl合金在服役期间的安全可靠性。

此外,TiAl合金将在高温大气环境中长期服役,高温大气环境导致其内部和表面均会发生一系列的组织变化[6], 因此,在表、里组织变化的前提下研究TiAl合金的疲劳行为尤为必要。

本文作者选取一种高强度的 γ-TiAl合金,在700 ℃进行10000 h的大气环境热暴露。对其表面引入一系列的微型缺口,采用载荷阶梯升值法测试该合金在交变载荷下抵抗表面微缺口启裂的疲劳行为,研究并确定长期大气热暴露对该合金的疲劳和损伤容限的影响。

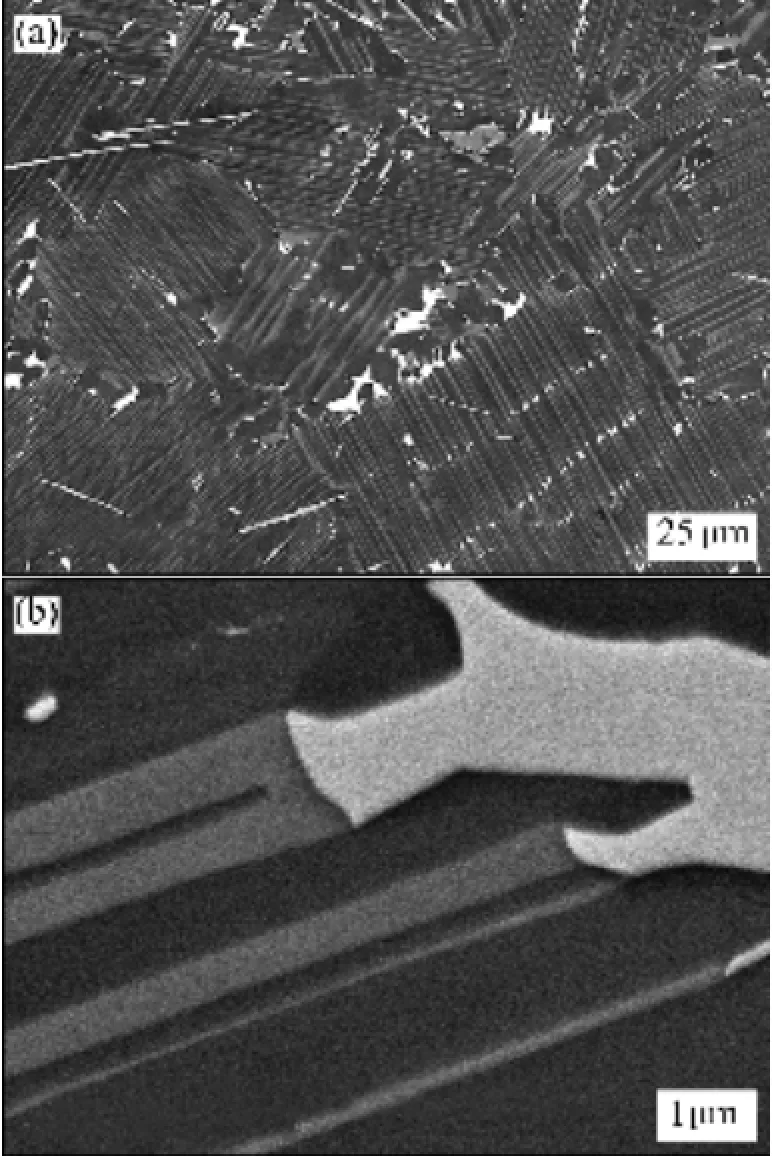

1 实验

本研究中所用 γ-TiAl合金的名义成分为Ti-44Al-5Nb-1W-1B(摩尔分数,%),简称5-1-1合金。经过二次等离子弧重熔和冷壁铜坩埚凝固工艺,在保护性气氛下制成d 100 mm的铸锭,随后进行(150 MPa,1250 ℃, 4 h)的热等静压处理,炉冷至室温。采用线切割技术将铸锭加工成10 mm×10 mm×70 mm条状终形尺寸,所有样品均作900 ℃,保温24 h的稳定化处理。α2+γ片层晶团如图1(a)所示,其晶团平均尺寸约为110μm,在层片晶团之间晶界处分布着等轴的γ晶粒和残留的β(B2+ω)晶粒。等轴γ晶粒约占8%,β(B2+ω)晶粒约占4%。在层片晶团内,部分α2+γ片层较粗(见图1(b))。

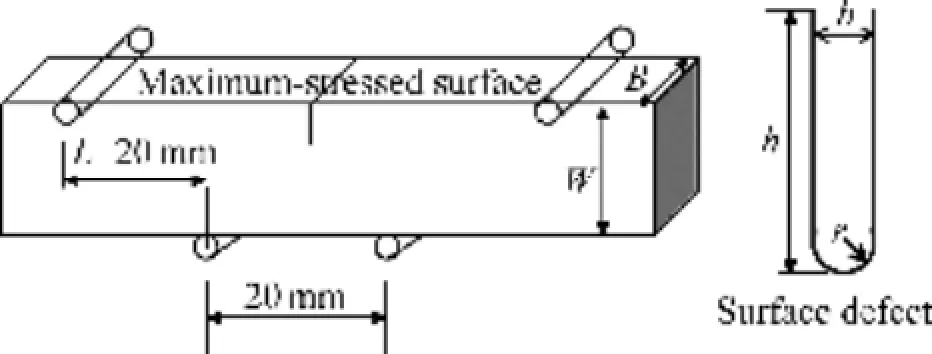

使用 SiC砂纸将试样的最大受力面(缺口待加工面)及一个侧面进行机械磨削和抛光,使其最终达到光洁度1μm。将材料分为无热暴露(A组)和热暴露(B组)两组。无热暴露组样品直接在最大受力面中部引入表面贯穿型直线缺口,如图2所示(深度h为0~800μm,宽度b为150μm),采用慢走丝线切割技术加工。热暴露组样品放入控温 700 ℃的空气热处理炉中进行10000 h的热暴露处理,随后再加工上述的表面和贯穿型直线缺口。

A、B两组光滑试样的S-N高周疲劳(HCF)强度测试实验是在 PLG-100型微机控制高频疲劳试验机上采用四点弯曲模式完成。室温条件下,采用应力比,试验频率f =100 Hz左右,逐个测定每一样品在交变疲劳应力下的最大断裂应力(maxσ)和相应的疲劳失效周次(N)。当样品在经历107周次仍然不断裂时,把这时的最大应力定义为该规范的条件疲劳强度。当有若干样品在107周次不断裂时,选取其中较低的那个应力值定为该规范的条件疲劳强度。

材料的显微组织变化,缺口根部的启裂裂纹均采用扫描电镜背散射电子(Back scattered electron, BSE)成像技术进行观察。

图1 合金5-1-1在未热暴露时的显微组织Fig. 1 Microstructures of alloy 5-1-1 before thermal exposure: (a) Low magnification, BSE image; (b) High magnification,BSE image showing β(B2+ω) grains at grain boundary

疲劳长裂纹扩展速率(FCPR)实验是在室温下采用80 mm×10 mm×10 mm的贯穿型单边缺口试样在四点弯曲条件下进行,疲劳测试采用 R=0.1使用线切割的方法预制一条贯穿型缺口,深度为2~2.5 mm,宽度为150μm,并在交变压应力的作用下,预先使缺口顶端出现少量的裂纹(预制的裂纹长度一般为0.2~0.5 mm)。为了确定裂纹扩展的门槛值和长裂纹扩展行为,采用载荷阶梯升值法,从一个明显低于门槛值的载荷(应力强度因子范围ΔK)开始,每次升值为前值的5%,每一载荷停留的交变周数至少为7.2×104,直到一个ΔKth门槛值出现,在该载荷幅度下裂纹首次出现可检测到的稳定扩展。然后,保持此载荷幅值不变继续循环加载,进行随后的裂纹扩展实验,直到一个预定的裂纹长度后停止。实验采用直流电压降(Direct current potential drop)的方法自动监测裂纹的启裂和扩展。

缺口样品的高周疲劳极限试验是在 PLG-100型微机控制高频疲劳试验机上采用四点弯曲模式完成。室温条件下,采用应力比,试验频率f=95 Hz左右的阶梯升疲劳应力法,其加载示意图如图2所示。样品从低的应力(约为光滑样品疲劳极限的 80%)开始测试,样品在经受一个单位周次(5×105)后如果不断裂,则对疲劳应力升高一个值,比如10 MPa,再进行下一个单位周次的测试。依次类推,直到样品在某个应力水平上断裂,该应力水平记录为该缺口样品的条件疲劳极限,也称为疲劳强度。

图 2 引入的单边缺口及四点弯曲高周疲劳试样加载示意图Fig. 2 Schematic diagram of single edge notch and S-N fatigue specimen under four-point bending

2 结果与分析

2.1 热暴露对组织的影响

图3 5-1-1合金热暴露10000 h后背散射电子扫描图像Fig. 3 BSE images of alloy 5-1-1 after exposure at 700 ℃for 10000 h: (a) Decomposition of α2→α2+γ and coarsening of ω particles within β blocks; (b) Decomposition of α2→β(B2+ω)

热暴露后,用扫描电镜的背散射电子模式观察其组织的变化(见图3)。由图3可以看出,3种类型的组织分解变化。第一种为α2+γ晶团内α2板条上出现平行分解(见图3(a))。较宽的α2板条沿着平行板条方向分解,形成为由若干细小的α2+γ相间的板条构成的条束结构,这表明在α2+γ晶团内的α2板条上发生了α2→γ相变。铸造工艺的冷却特点使得5-1-1合金中α2相的含量超过了平衡状态下的含量。长期暴露在热浴环境下,会使得处于亚稳态的 α2相分解成细小的 α2和γ板条,从而消除多余的α2相,使得该合金回归平衡。第二种变化为分布在晶界处的 β(B2+ω)晶粒中的ω颗粒长大、粗化(如图3(a)箭头所指)。第三种组织变化是,经历长时间热暴露的α2板条,分解为β(B2+ω)小颗粒,如图3(b)所示。本课题组早期的研究发现,第一和第三种变化导致 α2相分解而释放氧气,导致“释氧脆化”现象[6];而在β(B2+ω)等轴晶内部出现ω颗粒长大粗化,以及 α2相转变为(B2+ω)颗粒,导致B2+ω“相变脆化”[7-8];在热暴露条件下,ω相会从β相中沉淀下来并且越来越粗大,粗大到一定程度ω相又会逆向转变为β相[9]。

但需要指出的是,长期热暴露也会给样品带来一种类似回火的稳态效应。单个的样品浸泡于700 ℃的空气浴中达10000 h,样品表面和内部的应力集中会部分释放,组织中的偏聚会有所缓解,缺陷会适度钝化。这些变化与组织脆化的不利效应相反,属于一种良性效应。

2.2 疲劳强度

室温条件下,5-1-1合金光滑试样(缺口深度为0)无热暴露组和热暴露组的疲劳极限值分别是450 MPa和为500 MPa,如图4所示。长时间的高温热暴露导致光滑样品的疲劳极限有少量的增加(11%)。如前面所述, 虽然热暴露导致合金显微组织出现脆化,组织脆化会使得疲劳样品的最大受力面上形成微裂纹的趋势增加;但长期热暴露也会给样品带来一种类似回火的稳态效应。样品内部应力集中的释放,组织中偏聚的缓解,缺陷的钝化均有益于提高材料抵抗微裂纹萌生的抗力,这属于一种良性效应。S-N光滑疲劳样品在10000 h的热暴露中承受着这两个相反效应的作用。现在的结果显示,良性效应大于组织脆化的有害效应,从而使得光滑样品的疲劳极限在热暴露后有所增加。

图4 光滑样品热暴露前、后的S-N疲劳曲线Fig. 4 S-N curves of smooth specimens before and after thermal fatigue exposure at 700 ℃ for 10000 h

2.3 疲劳裂纹扩展速率(FCPR)

对应于一定的裂纹长度a,在裂纹扩展时,其裂纹尖端的应力强度因子范围ΔK在四点弯曲条件下可以由式(1)[10]求出:

其中,

式中:pΔ为载荷幅值;Y0为柔性函数(Compliance function),是贯穿型单边缺口的几何修正因子;B为试样厚度;W为试样宽度;a为裂纹长度。

由实验可以得到疲劳裂纹前沿应力强度因子与裂纹扩展速率的关系,如图5所示。由图5可知,A组试样和 B组试样的疲劳裂纹开始扩展的门槛值 ΔKth分别为5.06 MPa·m1/2和6.22 MPa·m1/2。显然,在10000 h热暴露后,长裂纹扩展门槛值有所提高,裂纹扩展速率也有所降低。

从实验看出,10000 h的热暴露不仅对合金5-1-1的疲劳强度有所提高,也对疲劳裂纹扩展速率有一定改善。推测起来,这和热暴露导致粗大α2相分解成细小的α2和γ板条以及β(B2+ω)小颗粒有关。层片组织细化,增多层片界面,有助于减缓裂纹的扩展速率。从这个结果也可以发现,热暴露引起的组织脆化对长裂纹似乎并无明显的不良影响。

图5 合金5-1-1热暴露前、后的裂纹扩展速率Fig. 5 Fatigue crack growth rate of alloy 5-1-1 before and after thermal exposure at 700 ℃ for 10000 h

2.4 Kitagawa-Takahashi线图

结合图5的疲劳长裂纹扩展门槛值ΔKth可以构建Kitagawa-Takahashi线图[11-12],如图6所示。平行实线代表两组光滑试样的疲劳强度,它们代表材料即使在萌生小裂纹后,小裂纹也不发生扩展的临界应力,超过该极限值幅度,材料将出现裂纹失稳扩展而导致的失效。斜率约为-1/2的实线代表长裂纹扩展规律,如果加载的ΔK超越了该门槛值ΔKth,长裂纹将出现裂纹启裂、扩展,最终导致失效。不同长度的长裂纹所对应的疲劳失效的应力幅度可以在该斜线上找到,这是基于线弹性断裂力学公式[13](式(2))的关系得出的:

式中:FLσΔ是材料的疲劳失效应力幅度;Y是相关的几何参数;R是加载应力比;ΔKth是致使疲劳长裂纹扩展的应力强度因子门槛值;a是裂纹长度。

斜线和平行线的交点对应的裂纹尺寸称为过渡裂纹尺寸a0。从图6可知,热暴露前,a0=56μm;热暴露后,a0=78μm。当裂纹尺寸小于a0时,由平行线的规律可知,样品的疲劳行为将不受裂纹尺寸影响,即疲劳极限应该与光滑试样的疲劳极限相等;而当裂纹尺寸大于a0时,含有长裂纹的试样的疲劳行为理论上受线弹性断裂力学控制,随着裂纹尺寸增加,疲劳失效的应力幅度值将依据门槛值斜线降低。

在当前的实验中,当存在尺寸不等的表面缺口时,上述的规律不复存在。如图6所示,来自热暴露前、后两组含有缺口的疲劳样品的实验数据(用分散的点表示)在一定缺陷尺度范围内偏离了K-T线图的水平直线和斜直线。当缺口尺寸小于过渡尺寸时(无热暴露a0=56μm;10000 h热暴露后,a0=78μm),缺口样品的疲劳极限不同程度地低于光滑样品的疲劳极限;而当缺口尺寸大于此过渡尺寸后,较长缺口也仍然显示出低于线弹性断裂力学所预测的疲劳极限下降的特征。这说明,含有缺口的合金 5-1-1的样品的疲劳既不符合光滑样品的疲劳行为,也不符合缺口样品的长裂纹疲劳行为,而是在一个尺度范围内显示出表面缺陷的独特行为特征。从而在 Kitagawa-Takahashi线图中拟合形成了一个曲线形态过渡区域[14-16],这个区域就代表含有缺口的 5-1-1样品的缺口长度与疲劳强度的关系。

图6 合金5-1-1在热暴露前、后的Kitagawa-Takahashi线图Fig. 6 Kitagawa-Takahashi diagram for alloy 5-1-1 before and after thermal exposure

过渡曲线与两条平行线相交,交点对应的缺口尺寸大致为4μm(无热暴露)和7μm(10000 h热暴露),这表明:对于合金 5-1-1来说,只有小于该尺寸的微缺口才不会引起疲劳极限的降低,即该合金的无害缺陷尺寸在热暴露前仅为4μm,在热暴露后仅为7μm。从此过渡区可以看出,在小于过渡缺陷尺寸a0的尺度内,缺陷的存在会引起较明显的疲劳强度下降。如在热暴露前,试样含有深度为30μm缺口时,其疲劳极限幅度相对光滑样品降低35%,从405 MPa降到264 MPa;热暴露后降低了32%,从450 MPa降到306 MPa。从图6还可以看出,过渡区曲线呈向下倾斜的趋势,这表明随着缺陷尺度的增大,尽管超越了过渡值a0,缺陷样品的短缺口效应仍然存在。

但是,当缺陷尺寸增大到一个临界值时,其相应的疲劳极限幅度值与图中的斜线相交,交点分别对应于微缺口尺寸300μm(未热暴露)和500μm(700 ℃热暴露10000 h)。从图6可以看出,当尺寸大于此临界值时,样品将按照线弹性断裂力学的长裂纹门槛值所预测的疲劳极限值断裂失效。可以把整个过渡范围的缺口称之为短缺口,而把其所引起的疲劳极限明显下降的效应称为疲劳极限的短缺口效应。短缺口尺寸的临界值(即遵守长裂纹降疲劳极限规律的最小裂纹尺寸)对合金5-1-1来说,在热暴露前为300μm,约为3个(α+γ)片层晶团,在热暴露后为500μm,相当于4~5个(α+γ)片层晶团。决定这个短裂纹效应的尺寸范围的影响因素至今还不是特别明确,根据前面的研究,这与显微组织有关,也和裂纹尖端的应力状态有关[17]。

值得注意的是,在长期的大气热暴露后,该合金短缺口效应的尺寸范围明显增大:从热暴露前的4~300μm增大到7~500μm,即在较大范围内的缺口(7~500μm)均会在低于长裂纹的启裂门槛值ΔKth的条件下启裂扩展,并导致光滑样品的高周疲劳极限明显降低。这和长期热暴露在样品内部致生组织脆性(包括释氧脆化和相变脆化)有密切关系,这表明长期热暴露使得该合金对短缺口变得更为敏感。

这就形成了一个鲜明的对比:长期热暴露提高光滑样品的疲劳极限,这归因于长期热暴露带来的“回火”稳态效应。 但是,长期热暴露增加了合金的缺口敏感性,使得出现短缺口效应的尺寸范围在热暴露后明显增大。 这是由于本项工作的短缺口是在样品完成1×105h的热暴露后才引入的,它们并不具备这种“回火”稳态效应。相反,由于热暴露导致了组织脆化,脆化后的材料更容易受缺陷的影响。这个结果表明,该高强度TiAl合金在服役过程中,当受到外来异物的打击而形成短缺口、微裂纹时,其短缺陷效应会随着热暴露时间的增加而变得更加明显。

鉴于上述短缺口对疲劳极限的不利影响,需要重新确定长裂纹的有效疲劳裂纹扩展门槛值ΔKeff,th,并确定有效裂纹过渡尺寸a0,eff。依据图6的测试数据点可以近似地给出两条下移的平行斜线(用虚斜线表示),其与两条水平线的交点给出了有效裂纹过渡尺寸a0,eff,它们分别是热暴露前 a0,eff=28μm,热暴露后a0,eff=32μm。由式(2)可以计算出对应的有效疲劳裂纹起裂门槛值 ΔKeff,th,它们分别为热暴露前 ΔKeff,th= 3.56 MPa·m1/2,热暴露后ΔKeff,th=3.98 MPa·m1/2。

从图6的热暴露前、后的两组Kitagawa-Takahashi线图可以看出,无论缺口尺寸超过还是没有超过过渡尺寸a0,当样品上的缺口尺寸一定时,热暴露后的试样比未热暴露试样能获得稍微高一些的疲劳强度,因此,其过渡曲线也稍微高出一些。其原因可能是热暴露过程降低铸态α2/γ层片间的应力集中,减缓晶界和相界的偏聚,钝化内在的缺陷等对减缓已有裂纹的启裂有一定的良性效应,其良性效应大于内在组织脆化的有害效应。

2.5 裂纹起裂及扩展

图7 5-1-1合金的疲劳裂纹扩展图背散射像Fig. 7 BSE images of fatigue crack growth for 5-1-1alloy: (a) Crack initiate from α2/γ lamellae; (b) Crack propagation

图7所示为缺口深度为150μm的试样的缺口根部的起裂及扩展情况。从图7中可以看出,材料显微组织对疲劳裂纹扩展,特别是在近门槛值的附近扩展有着直接的影响[18-19]:裂纹启裂后,缺口根部的疲劳裂纹总是优先在 α2/γ层片界面(尤其是临近粗大硼化物的地方)萌生,如图7(a)箭头所指;裂纹萌生并起裂后,主要以穿过层片晶粒和沿着层片界面两种方式向前扩展(见图 7(a)和(b)),这两种方式均为穿晶断裂;而当裂纹扩展至含有大量等轴γ和等轴B2+ω晶粒聚集的晶界处时,裂纹会优先选择沿着晶界扩展(见图7(b)),这是由于等轴γ和等轴B2+ω晶粒均为脆性相,在合金组织中抵抗裂纹萌生和扩展的能力较弱。此外,裂纹扩展过程中,往往还伴随着较多的次裂纹的萌生和扩展,如图7(b)箭头所指。

3 结论

1) 5-1-1合金在长时间的高温热暴露后,光滑样品的疲劳极限有所增加,这是热暴露导致的回火的稳态良性效应大于合金显微组织出现脆化的有害效应所致。

2) 该合金的无害缺陷尺寸在热暴露前为4μm,在热暴露后为7μm;位于其间的过渡尺寸(热暴露前为4~300μm,热暴露后7~500μm)的缺陷可称之为短缺口,它们会引起 5-1-1合金的疲劳极限低于弹性断裂力学长裂纹门槛值所预测的疲劳极限。

3) 长期热暴露增大该合金短缺口有害效应的尺寸范围,从热暴露前的4~300μm增大到热暴露后的7~500μm,这是长期热暴露在样品内部致生组织脆性(包括释氧脆化和相变脆化)所致,使得材料对短缺口变得更为敏感。

4) 在短缺口尺寸范围内,当样品上的缺口长度一定时,热暴露后的试样比未热暴露试样能获得稍微高一些的疲劳强度,这是因于热暴露带来的回火稳态良性效应大于内在组织脆化的有害效应。

致谢:

本文作者在试验过程中得到西南交通大学材料科学及工程学院赵振兴的帮助以及英国伯明翰大学冶金材料系的试验支持,在此表示诚挚的感谢!

REFERENCES

[1]彭超群, 黄伯云, 贺跃辉. TiAl基合金的工艺-显微组织-力学性能关系[J]. 中国有色金属学报, 2001, 11(4): 527-540. PENG Chao-qun, HUANG Bai-yun, HE Yue-hui. Relationships among technologies, microstructures and mechanical properties of TiAl-based alloys[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(4): 527-540.

[2]钱九红, 祁学忠. TiAl(γ)基钛合金的研究与应用[J]. 稀有金属,2002, 26(6): 477-482. QIAN Jiu-hong, QI Xue-zhong. Application and development of γ-titanium-aluminide alloys[J]. Chinese Journal of Rare Metals,2002, 26(6): 477-482.

[3]李兴华, 杨绍利. 钛铝合金制备技术现状及新进展[J]. 材料导报, 2011, 25(7): 94-100. LI Xing-hua, YANG Shao-li. The progress of preparation and processing technology of TiAl alloy[J]. Materials Review, 2011,25(7): 94-100.

[4]DJANARTHANY S, VIALA J C, BOUIX J. An overview of monolithic titanium aluminides based on Ti3Al and TiAl[J]. Materials Chemistry and Physics, 2001, 72(3): 301-319.

[5]黄泽文. 热暴露TiAl合金表面缺陷和裂纹在交变载荷下的行为机制[J]. 学术动态, 2011 (4): 35-36. HUANG Ze-wen. Behavioural mechanism of thermal exposure TiAl alloy with surface defects and cracks under alternate loads[J]. Academic News, 2011(4): 35-36.

[6]HUANG Z W, CONG T. Microstructural instability and embrittlement behaviour of an Al-lean, high-Nb γ-TiAl-based alloy subjected to a long-term thermal exposure in air[J]. Intermetallics, 2010, 18(1): 161-172.

[7]孙 才. 高温热暴露的 γ-TiAl基合金表面微裂纹萌生行为与疲劳寿命的研究[D]. 成都: 西南交通大学, 2013. SUN Cai. Study of surface microcrack initiation and fatigue life for a thermal-exposured γ-TIAL based alloy[D]. Chengdu: Southwest Jiaotong University, 2013.

[8]赵振兴, 孙红亮, 黄泽文. 长期热暴露对不同表面状态的Ti-44Al-5Nb-1W-1B合金疲劳性能的影响[J]. 中国有色金属学报, 2015, 25(6): 1458-1464. ZHAO Zhen-xing, SUN Hong-liang, HUANG Ze-wen. Effects of long-term thermal exposure on fatigue behavior of Ti-44Al-5Nb-1W-1B alloy with varied surface conditions[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(6): 1458-1464.

[9]HUANG Z W, VOICE W E, BOWEN P. Thermal stability of Ti-46Al-5Nb-1W alloy[J]. Materials Science and Engineering A,2002, 329/331: 435-445.

字迹非常的清秀,清秀得使我不禁想到黛玉妙玉之类的美人来。我放眼四处张望,猛然想到了我们班上的姚菲菲,她今天下午点名时也未到的!我激动得心都怦怦跳了起来。

[10] WALKER E F, MAY M J. Compliance functions for various types of test specimen geometry[R]. MG, England: BISRA,1967.

[11] LI S X, AKID R. Corrosion fatigue life prediction of a steel shaft material in seawater[J]. Engineering Failure Analysis 2013,34(8): 324-334.

[12] PESSARD E, ABRIVARD B, MOREL F. The effect of quenching and defects size on the HCF behaviour of Boron steel[J]. International Journal of Fatigue, 2014, 68(6): 80-89.

[13] 赵建生. 断裂力学及断裂物理[M]. 武汉: 华中科技大学出版社, 2003: 120-130. ZHAO Jian-sheng. Fracture mechanics and fracture physics[M]. Wuhan: Huazhong University of Science & Technology Press,2003: 120-130.

[14] MAIERHOFER J, GANSER H P, PIPPAN R. ModifiedKitagawa-Takahashi diagram accounting for finite notch depths[J]. International Journal of Fatigue, 2015, 70: 503-509.

[15] FILIPPINI M, BERETTA S, PATRIARCA L, PASQUERO G,SABBADINI S. Defect tolerance of a gamma titaniumaluminide alloy[J]. Procedia Engineering, 2011, 10: 3677-3682.

[17] LARSEN J M, WORTH B D, BALSONE S J, ROSENBERGER AH. Reliability issues affecting the implementation of gamma titanium aluminides in turbine engine applications[J]. Titanium,1995, 1: 113-12.

[18] DU Y N, ZHU M L, XUAN F Z. Transitional behavior of fatigue crack growth in welded joint of 25Cr2Ni2MoV steel[J]. Engineering Fracture Mechanics, 2015, 144: 1-15.

[19] ZHU M L, XUAN F Z, WANG G Z. Effect of microstructure on fatigue crack propagation behavior in a steam turbine rotor steel[J]. Materials Science and Engineering A, 2009, 515(1): 85-92.

(编辑 李艳红)

Effects of long-term thermal exposure on fatigue behavior and surface defect tolerance of W+Nb containing γ-TiAl alloy

CHEN Xia, HUANG Ze-wen

(Key Laboratory of Advanced Technologies of Materials, Ministry of Education,Southwest Jiaotong University, Chengdu 610031, China)

Single edge through thickness notch of different depths (0-800μm) was introduced to the surface of Ti-44Al-5Nb-1W-1B alloy (5-1-1 alloy) before and after the thermal exposure at 700 ℃ for 10000 h. The effects of thermal exposure on the fatigue behaviour and the surface defect tolerance capability were studied. The exposure-induced fatigue strengthening, the fatigue threshold of long cracks and the surface defect tolerance under thermal exposure were quantitatively analysed and discussed in the form of Kitagawa-Takahashi diagram. The results show that the positive effect of the thermal exposure-induced tempering stability is greater than the harmful effect of the microstructural embrittlement. The fatigue strength of the non-notched is therefore improved after thermal exposure. On the other hand,the increase in threshold stress for long fatigue crack growth after the long-term exposure is attributed to the refinement of α2lamellae. The introduction of the short notches after thermal exposure (hereby no tempering effect) has caused increased notch sensitivity, causing an increased notch size range within which the fatigue strength decreases significantly,due to microstructural embrittlement induced by the long-term thermal exposure.

γ-TiAl alloy; thermal exposure; surface crack; Kitagawa-Takahashi diagram; fatigue

Project(51271154) supported by the National Natural Science Foundation of China

date: 2015-08-11; Accepted date: 2016-01-12

HUANG Ze-wen; Tel: +86-28-87634176; E-mail: zewenhuang@home.swjtu.edu.cn

TG146.2+3

A

1004-0609(2016)-06-1191-07

国家自然科学基金资助项目(51271154)

2015-08-11;

2016-01-12

黄泽文,教授,博士;电话:028-87634176;E-mail: zewenhuang@home.swjtu.edu.cn