超声波椭圆振动切削加工系统稳定性研究

张 华,张飞飞,卢 博,詹海鹏,史永刚,强 薇,张 鹏,马 杰,马春翔(.西安航天发动机厂,陕西西安7000;.上海交通大学机械与动力工程学院,上海0040)

超声波椭圆振动切削加工系统稳定性研究

张华1,张飞飞1,卢博1,詹海鹏1,史永刚1,强薇1,张鹏1,马杰2,马春翔2

(1.西安航天发动机厂,陕西西安710100;2.上海交通大学机械与动力工程学院,上海200240)

摘要:切削加工系统的稳定性是影响零件加工质量的重要因素之一。通过建立超声波椭圆振动切削系统动力学模型,对超声波椭圆振动切削系统稳定性进行了分析,从理论上预测出超声波椭圆振动切削的稳定极限,并对其进行Matlab仿真,得出稳定极限图。最后介绍了高温合金材料弱刚度零件加工试验情况,证实了与普通加工系统相比,超声波椭圆振动切削加工系统处于分离状态时具有更高的加工稳定性,可以提高弱刚度零件的加工质量。

关键词:超声波椭圆振动切削;系统稳定性;Matlab仿真;加工质量

0 引言

超声波椭圆振动切削技术是上世纪90年代提出的新型精密加工技术,分为分离型和不分离型[1-2]。它改变了传统的切削加工过程,使刀具以椭圆振动轨迹对工件进行切削。刀具前刀面与切屑之间的摩擦力有利于切屑的排出,不仅可有效抑制毛刺和刀尖处积屑瘤的产生[3],而且使平均切削合力大幅地减小,特别是背向切削力的平均值接近于0[4],可以用来加工脆性等难加工材料,提高加工精度和刀具寿命。本文通过理论计算和计算机仿真分析了分离型超声波椭圆振动加工系统的稳定极限,并进行弱刚度零件加工试验验证。

1 椭圆振动切削系统动力学模型

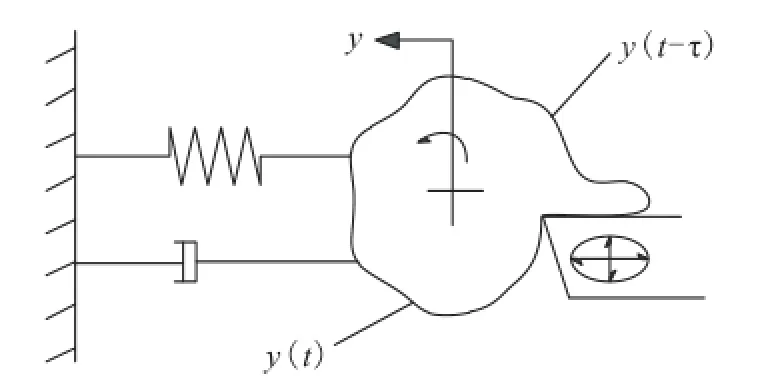

切削系统模型如图1所示。

图1 带再生效应的超声波椭圆振动切削模型Fig.1 Ultrasonic elliptical vibration cutting model with regenerative effect

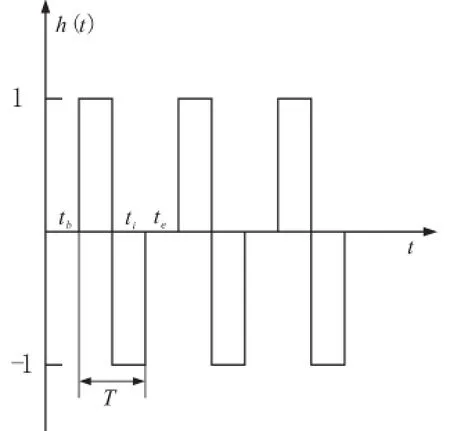

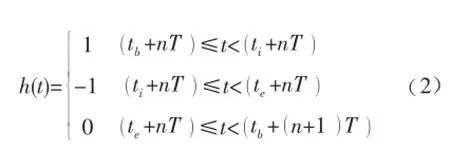

系统动力学方程可表示为

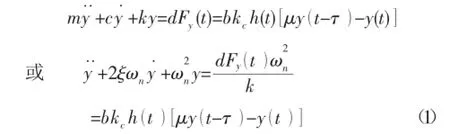

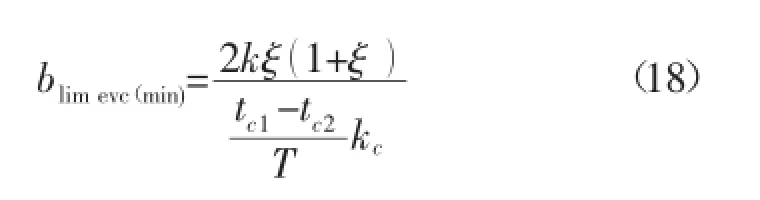

式中:m为等效质量;c为等效阻尼;k为等效刚度;b为切削宽度;kc为切削力的切削厚度系数,即单位切削宽度下切削厚度单位变化所引起的切削力的变化;ωn为系统固有频率;μ为重叠系数;τ为工件转一圈所用时间;ξ为阻尼;h(t)为超声波椭圆振动切削的特征函数[5],如图2所示。

图2 表征椭圆振动切削状态的特征函数Fig.2 Characteristic function to character state of ellip-tical vibration cutting

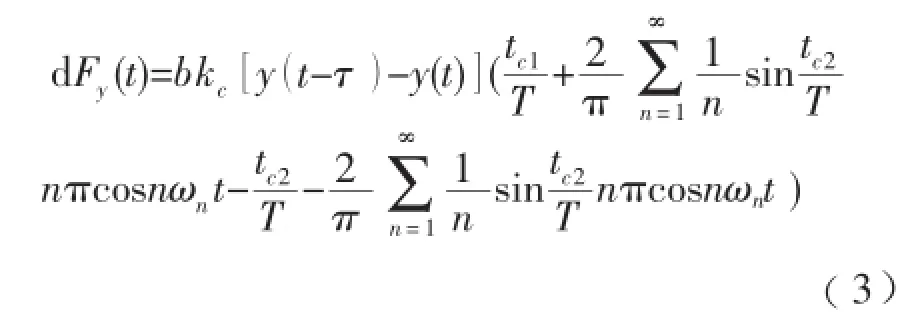

对h(t)作傅里叶级数展开,则动态切削力可表示成

式中:tc1=ti-tb;tc2=te-ti。

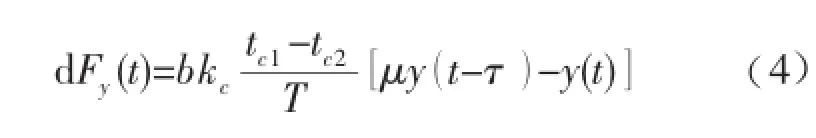

由于超声波椭圆振动频率远远大于再生颤振频率,谐波部分对振动系统所作的功为零,所以在考虑系统动态切削力时只需要考虑傅里叶级数展开式中的常数项,而其谐波对抗振稳定性的作用可以忽略。故椭圆超声波振动切削动态切削力可以简化成:

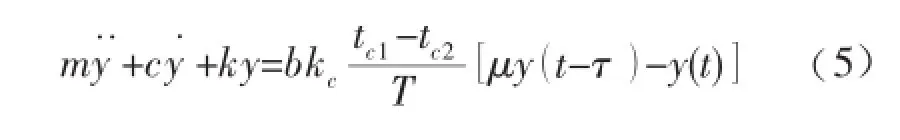

显然超声波椭圆振动的动态切削力在其他切削条件不变的情况下取决于tc1-tc2,于是系统动T力学可模型简化为

2 椭圆振动切削稳定性极限分析

设本转的切削的振动位移为

前一转的振动位移为

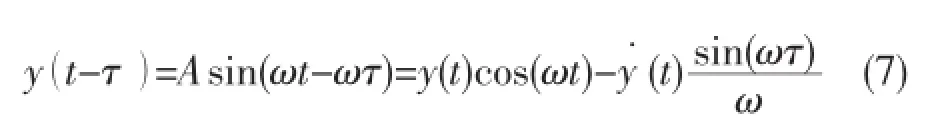

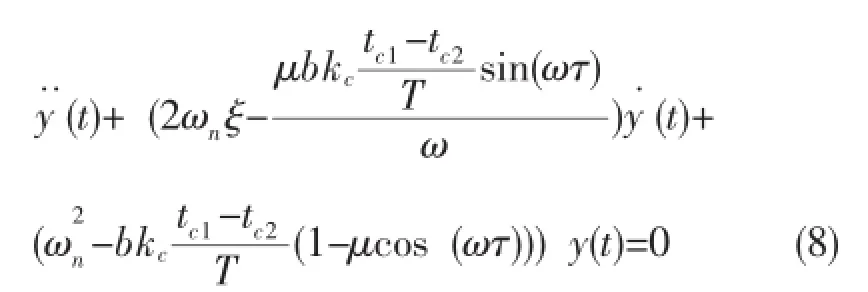

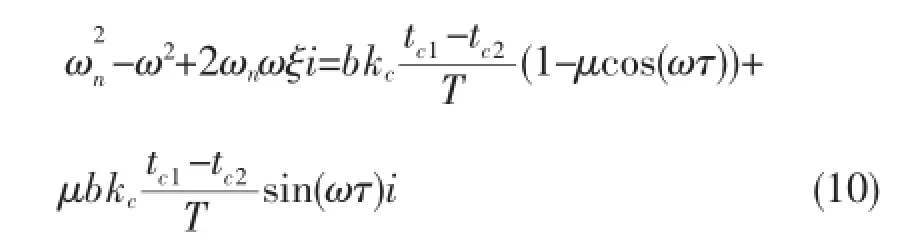

将上式带入(1)式,得

对(8)式进行拉氏变化得:

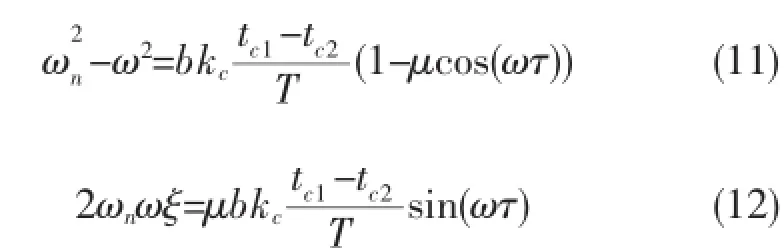

由控制理论知s=σ+iω,当σ=0时系统处于稳定与不稳定的临界状态[6],将s=iω代入 (9)式得

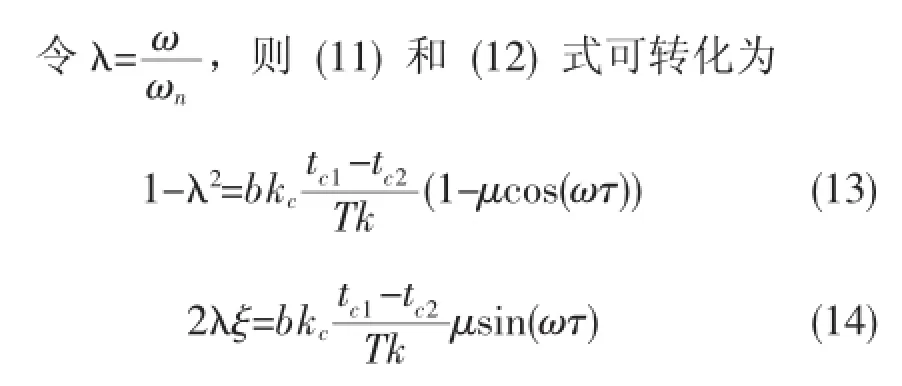

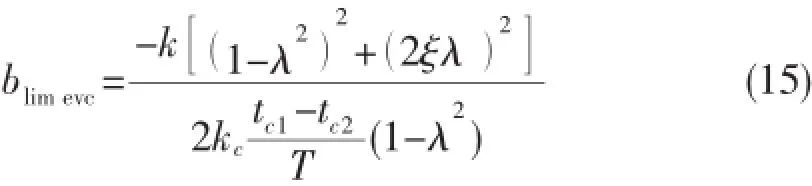

(10)式成立的充要条件为等式两边的实部和虚部分别相等[7-8],则有

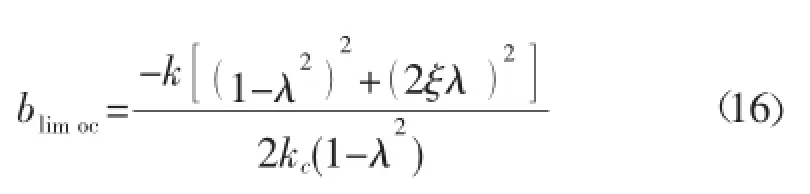

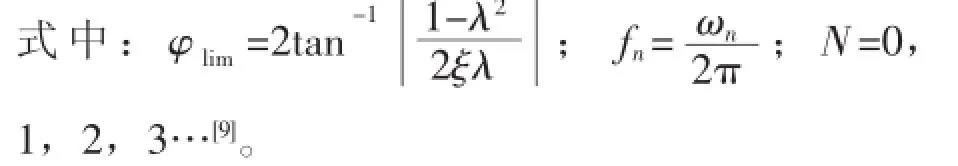

由于再生颤振在μ=1时稳定性最差,相应的极限切削宽度最小,故以此条件由 (13)和 (14)式推导出超声波椭圆振动切削的极限切削宽度:

同理可得普通车削的极限切削宽度

3 计算机仿真

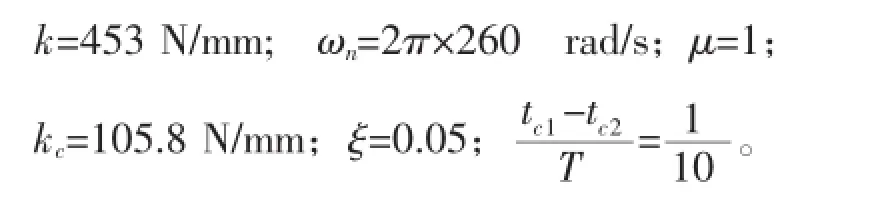

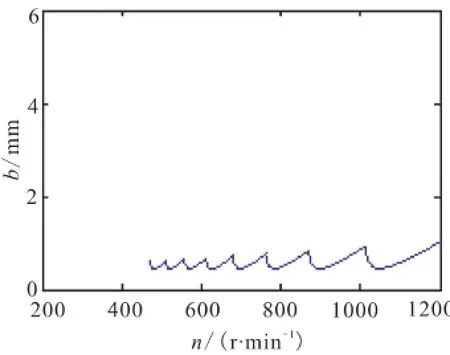

将机床切削系统动力学参数 (k,ωn,ξ,μ,kc)代入式(15)和式(17),即可求得N值取为0,1,2…时所对应的主轴转速n值和极限切削宽度blim值。据此即可以绘制以极限切削宽度blim为纵坐标,以机床主轴转速n为横坐标的机床切削稳定极限图,如图3和4所示。将式(15)式对λ求导,得当取得最小值:

当切削宽度取在耳垂线以下时,无论切削转速n取多大,都不会发生颤振,称为稳定区;当切削宽度取在耳垂线之上时,无论切削转速n取多大,都会发生颤振。具体仿真参数值如下:

由计算机仿真结果可以看出,当机床转速达到n=726 r/min时,加工系统由分离型超声波椭圆振动切削进入不分离型状态;当加工系统处于不分离状态时比普通切削有更大的极限切削宽度,在切削条件一定的情况下其极限切削宽度取这也意味着超声波椭圆振动切削有更高的系统稳定性,对提高切削加工质量,加工弱刚度零件和提高生产效率是非常有意义的。

4 弱刚度的零件精密切削

图5是切削实验装置。在相同的切削条件下,用普通切削和椭圆振动切削这两种切削加工方法对弱刚度零件进行了切削加工,分析这两种切削加工方法对工件已加工表面的影响。

切削条件:主轴转数n=45 r/min,进给量f= 0.02 mm/r,切削深度 0.025 mm,刀具前角0°、后角7°,刀尖圆弧半径0.1 mm;工件材料:高温合金GH1131;刀具材料:K10;超声波椭圆振动参数:频率f=20.98 kHz,振动轨迹为长轴半径8μm,短轴半径4μm。试验用作者研制的超声波椭圆振动系统在普通机床上进行。

图3 普通切削稳定极限图Fig.3 Stability limit curve of ordinary cutting

图5 超声波椭圆振动切削实验装置fig.5 Experiment device for ultrasonic elliptical vibration cutting

图4 超声波椭圆振动切削稳定极限图Fig.4 Stability limit curve of ultrasonic elliptical vibration cutting

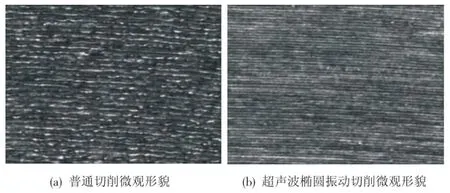

图6 已加工表面Fig.6 Picture of machined surface

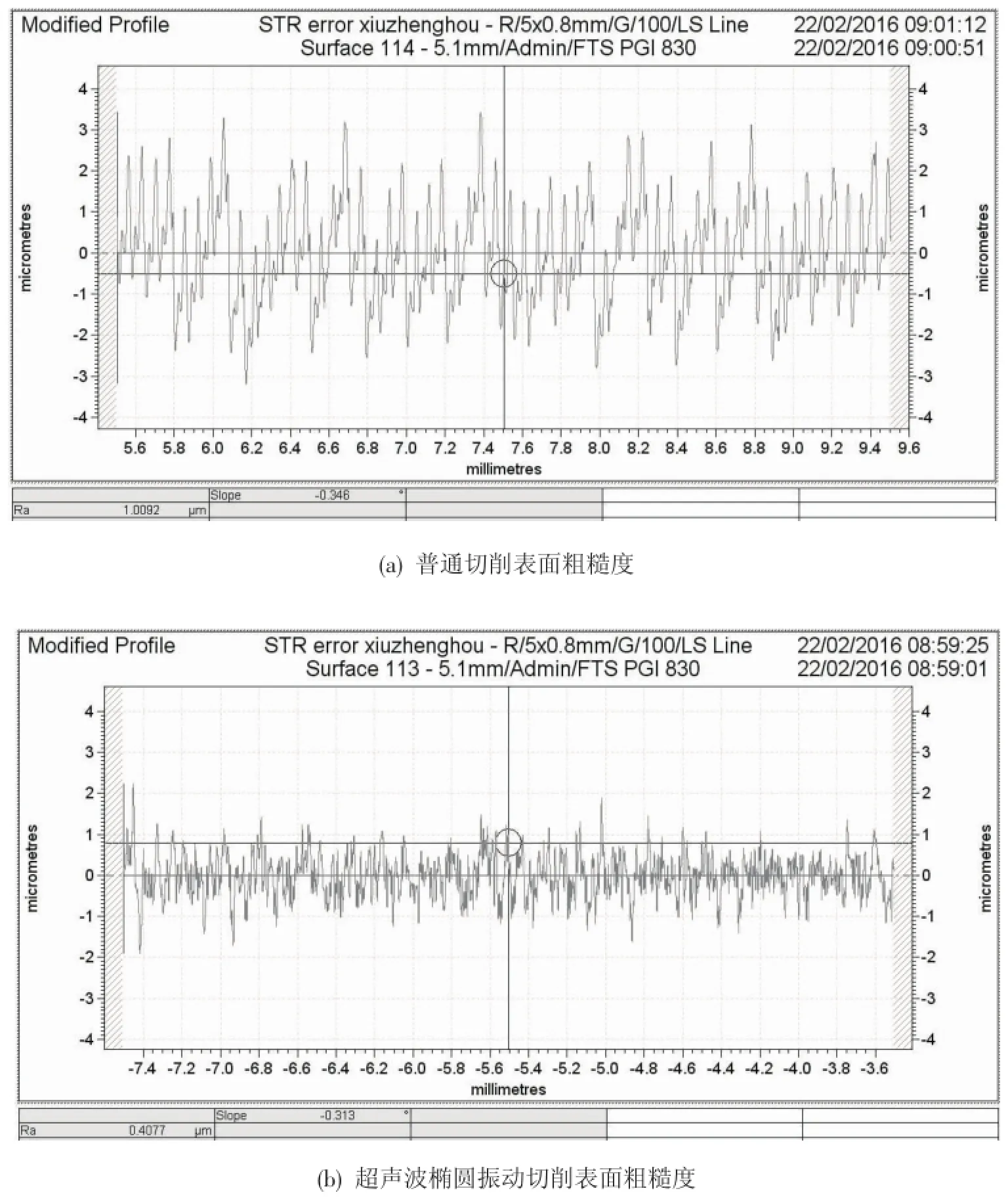

图6是用这两种方法切削加工的表面,普通切削加工的工件表面粗糙,椭圆振动切削的工件表面光滑。图7是测量的粗糙度曲线,普通切削加工的表面粗糙度约为1.0 μm;椭圆振动切削加工的粗糙度约为0.4 μm。

图8是用两种切削方法加工的表面局部放大的微观形貌,普通切削加工表面有明显的振动条纹,说明切削过程中发生颤振,它导致已加工表面质量恶化。与普通切削相比,超声波椭圆振动切削时工件已加工表面无振动条纹,只有清晰的、规则的切削进给痕迹。试验结果表明椭圆振动切削能有效地抑制普通切削产生的颤振,能实现弱刚度的零件精密加工。

图7 已加工表面粗糙度Fig.7 Roughness of machined surface

图8 已加工表面形貌Fig.8 Morphology of machined surface

5 结论

超声波椭圆振动切削中刀具以椭圆形的振动轨迹对工件进行切削加工,理论分析、计算机仿真得到的极限切削宽度和切削稳定极限图以及弱刚度零件加工试验结果均表明超声波椭圆振动切削有更高的加工稳定性,可以用于弱刚度零件精密加工。

参考文献:

[1]SHAMOTO E,MORIEAKI T.Study on elliptical vibration cutting[J].Annuals of CIPR,1994,43(1):35-38.

[2]MORIEAKIT.SHAMOTOE.Ultrasonicellipticalvibration cutting[J].Annuals of CIPR,1995(44):31-34.

[3]马春翔,胡德金.超声波椭圆振动切削技术[J].机械工程学报,2003,39(12):67-70.

[4]SHAMOTOE,MACX,MORIWAKIT.Ellipticalvibration cutting[J].Journal of the japanese society for precision engineering,1999,65(4):586-591.

[5]MA C X,SHAMOTO E,MORIWAKI T.Study of machine accuracy in ultrasonic elliptical vibration cutting[J]. International journal of machine tool and manufacture,2004,(44):1305-1310..

[6]于劲,王立江.分离型超声波振动切削动力学模型及其稳定性分析[J].振动工程学报,1991,4(2):27-33.

[7]王晓军.车削加工系统稳定性极限预测的研究[D].吉林:吉林大学,2005.

[8]杨叔子,杨克冲,吴波.机械工程控制基础 [M].4版.武汉:华中科技大学出版社,2001.

[9]张军,唐文彦,强锡富.再生型切削颤振稳定性极限的图解法[J].中国机械工程,2000,11(5):496-498.

(编辑:陈红霞)

中图分类号:V434-34

文献标识码:A

文章编号:1672-9374(2016)03-0081-05

收稿日期:2016-02-29;修回日期:2016-03-28

基金项目:中国航天科技集团重大工艺专项资助项目(ZDGY2014-27)

作者简介:张华(1963—),男,研究员,研究领域为液体火箭发动机材料与工艺

Study on machining stability of ultrasonic elliptical vibration cutting system

ZHANG Hua1,ZHANG Feifei1,LU Bo1,ZHAN Haipeng1,SHI Yonggang1,QIANG Wei1,ZHANG Peng1,MA Jie2,MA Chunxiang2

(1.Xi'an Space Engine Factory,Xi'an 710100,China;2.School of Mechanical Engineering,Shanghai Jiaotong University,Shanghai 200240,China)

Abstract:Machining system stability is one of the important factors of influencing machining quality.The machining stabilityof ultrasonic elliptical vibration cutting system is analyzed by means of the established dynamic model of the ultrasonic elliptical vibration cutting system to predict the theoretic stability limit of the ultrasonic elliptical vibration cutting.The stability limit curve of the machining system is drawn with Matlab.The testing situation of the face cutting of the high temperature alloy workpiece with weak rigidity are processed,which proves that the stability of ultrasonic elliptical vibration cutting system is higher than that of ordinary cutting systems when it is in separating status.As a result,it can improve the machining quality of the workpieces with weak rigidity.

Keywords:ultrasonic elliptical vibration cutting;system stability;simulation;machining quality