液体火箭发动机三维数字化协同设计研究

秦红强,王 猛,杨亚龙,陈彦林,刘雪利(西安航天动力研究所,陕西西安710100)

液体火箭发动机三维数字化协同设计研究

秦红强,王猛,杨亚龙,陈彦林,刘雪利

(西安航天动力研究所,陕西西安710100)

摘要:为了创新液体火箭发动机研制模式,提高数字化设计与制造水平,某液体火箭发动机研制采用了三维数字化协同设计模式。采用自顶向下设计模式和多层骨架方案,建立了发动机骨架模型,实现了无纸化接口协调;基于模型定义技术,将设计、工艺、材料和制造等相关信息全部包含在三维模型中,用三维模型完全取代了传统设计模式中的二维图纸;通过建立IPT开展协同设计,工艺人员并行介入产品设计流程,提前了解产品结构、开展工装设计和工艺模型设计。研究结果表明三维数字化协同设计可显著提高发动机研制效率,缩短研制周期,并为三维数字化制造奠定了坚实基础。

关键词:数字化协同设计;自顶向下设计模式;骨架模型;模型定义技术;IPT

0 引言

随着信息化技术和并行设计工程理念的飞速发展,三维数字化协同设计已在航空、航天、航海、石油、化工和汽车等领域广泛应用,对传统研制模式造成了很大的影响和冲击,并已成为机械产品设计行业的发展趋势。

本文结合某液体火箭发动机三维数字化协同设计应用现状,论述了三维数字化协同设计的流程、特点以及应用成果,全面展示了三维数字化协同设计相对于传统研制模式的优势,促进了该模式在液体火箭发动机和其他机械产品领域的推广。

1 国内外现状

国外基于产品数字样机的数字化设计与制造模式已广泛应用于航空、航天、船舶、石油和汽车等领域,并成为产品设计和制造行业发展的趋势[1]。

20世纪90年代初,波音公司在研制波音777时首次采用了全三维数字化设计、并行设计等数字化技术,率先实现了100%的数字化产品定义和三维数字化预装配,并通过实施飞机构型定义与控制、制造资源管理等大型工程,使得波音777的研制周期比波音767几乎缩短了50%,设计更改和返工率减少50%,装配时出现的问题数量减少了50%~80%。进入21世纪,波音公司又推出了全球协同研制环境 (GCE),实现了对波音787协同研制的支持,它给整个产品研制提供了一个崭新的系统方法和解决方案,真正实现了产品研制的全寿命周期数字化协同研制过程与系统的全面集成[2-5]。

在国内,航空领域的数字化应用起步较早,目前已在飞豹、歼20、运-20和ARJ21等多个飞机型号上使用。其中运-20和ARJ21通过采用全三维数字化设计和并行工程方法实现了大部段对接一次成功和飞机上天一次成功。国内航天领域的数字化应用起步相对较晚,目前已在新一代运载火箭上进行了应用,其中CZ-7火箭已实现全寿命周期数字化研制。

2 设计模式对比

2.1传统设计模式

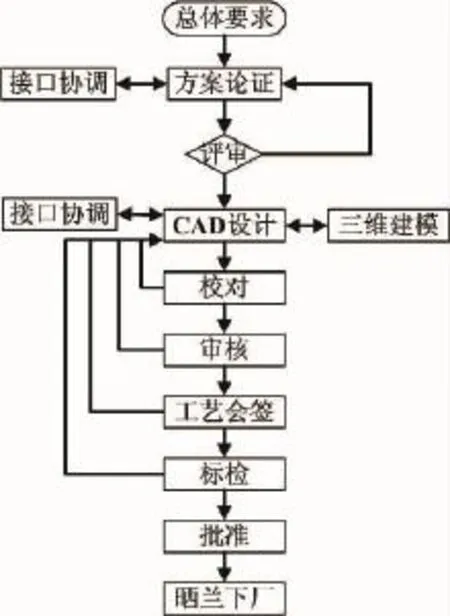

传统设计模式下的液体火箭发动机设计流程见图1。

图1 传统设计流程Fig.1 Flow chart of traditional design

设计人员首先按照发动机系统设计输入完成产品方案设计和结构设计,然后完成二维图纸设计,再依次完成校对、审核、工艺会签、标审和批准,最后将二维图纸晒兰下厂。可以看出,传统设计模式未发挥三维数字化设计手段的优势,且整个研制过程是一个串行模式。传统设计模式存在以下缺点:

1) 串行模式导致设计各阶段脱节,产品设计周期长;

2) 工艺没有提前介入产品结构方案设计,在工艺会签阶段容易导致结构方案反复,工作量和设计成本成倍增加;

3) 二维图纸不易理解且可视性差,不能精确定义复杂形面;

4) 工艺在开展工艺路线设计时需要重新转换图纸所包含信息;

5) 不同零部组件之间进行结构尺寸协调比较困难且易出现误差;

6)不能提前模拟和验证产品装配方案;

7)无法直接开展产品三维数字化制造。

2.2三维数字化协同设计模式

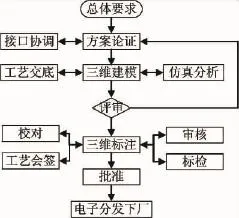

基于三维数字化协同模式的液体火箭发动机设计流程见图2。

图2 三维数字化协同设计流程Fig.2 Flow chart of 3D digital collaborative design

与传统设计模式相比,其显著特点表现为:

1)采用全三维数字化设计手段,建立了全三维数字化模型,并用含三维标注的模型替代了原有的二维图纸;

2)采用IPT研制模式,将串行设计变为并行设计。

由于采用了新的设计技术和协同手段,该设计模式表现出以下优点:

1)并行设计缩短了产品设计周期;

2)工艺可以提前介入产品结构设计,产品结构方案不易出现反复,研制成本降低;

3)三维模型可真实、立体反映产品设计意图,易于理解;

4)工艺可直接在三维模型上开展工艺模型设计和工装设计,减少产品设计信息转换;

5)便于开展三维仿真分析,优化结构方案;

6)可进行数字化模拟装配,提前发现产品接口不一致问题,同时验证装配方案;

7)为工厂开展三维数字化制造奠定了基础。

3 液体火箭发动机数字化协同设计

3.1协同设计平台

为了便于开展自顶向下的骨架模型设计,某液体火箭发动机研制中选择了PTC公司的Pro/E软件作为三维设计软件,并采用Intralink作为产品数据管理(PDM)和协同共享平台。

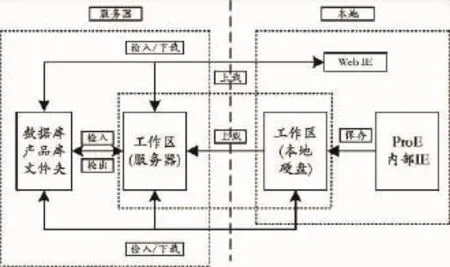

产品设计人员首先利用Pro/E软件在工作区内完成模型设计,然后通过检入操作将数据上传至Intralink服务器实现数据载入和共享。模型发生修改时,首先将其检出到工作区,完成修改后再执行检入操作实现数据更新,具体工作流程见图3。

图3 工作流程Fig.3 Working process

3.2骨架模型设计

在液体火箭发动机研制中,发动机总体需根据火箭总体布局要求和总装布局方案对组件的空间位置、轮廓尺寸、接口方位和接口结构尺寸提出要求,完成发动机总体与组件的接口协调。在传统的研制模式中,接口协调是通过二维结构设计要求完成的。

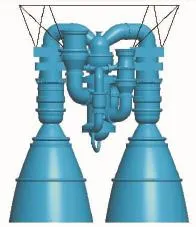

图4 发动机骨架模型Fig.4 Engine skeleton model

在三维数字化协同设计中,通过采用自顶向下模式和多层骨架方案建立了发动机骨架模型(见图4),将组件的空间位置、轮廓尺寸、接口方位和接口结构尺寸要求包含在组件发布骨架模型中,用骨架模型替代了传统模式中的二维结构设计要求,提高了接口协调的准确性和实时性,实现了无纸化接口协调。

3.3三维模型设计和管理

3.3.1三维模型设计

目前液体火箭发动机设计一般采用“二维工程图为主,三维模型为辅”的产品定义模式。在该模式下,二维晒兰图纸代表了产品的最终设计状态,是产品加工的唯一依据。由于三维模型与二维图纸是分离的,因此三维模型仅用于发动机布局方案设计和模装分析,并没有成为真正意义上的三维模型[6]。

基于模型定义技术 (Model Based Definition,简称MBD)是将产品的所有相关设计定义、工艺描述、属性和管理等信息都附着在产品三维模型中的先进的数字化定义方法。该技术最初由波音公司提出,并引起了设计过程和制造模式的革命性变化,并为并行协同设计提供了技术途径,MBD模型成为并行协同过程中信息的唯一载体[6-8]。

基于Pro/E三维设计软件和Intralink平台,结合相关数字化设计规范,某液体火箭发动机首次实现了全三维数字化设计。通过设置三维模型属性参数 (见表1)和全尺寸三维标注,完成了完整的MBD模型设计,真正实现了无纸化设计[9]。

基于MBD模型,设计人员同时开展了三维仿真分析和三维模拟装配,提高了仿真结果的正确性和合理性,并提前验证了发动机装配方案。

表1 三维模型属性参数Tab.1 Property parameters of 3D model

3.3.2三维模型状态控制

产品状态控制是设计人员开展工作的首要任务。三维模型的状态是通过模型版本号来区分的,为了保证三维模型版本的正确性和唯一性,需要对三维模型状态进行严格控制。

目前发动机研制中采用AVIDM+Intralink共同管理模式,其中AVIDM负责管理三维模型审批表、明细表和更改单,Intralink平台实现三维模型存储和基线管理。在三维模型审批表和更改单中需具体明确最终状态的模型版本号,确保设计状态是最新且唯一的。

3.3.3三维模型状态更改

产品设计状态更改是发动机研制过程中不可避免的工作内容。二维图纸更改一般采用划改、换页或换版等方式,并通过下发更改单明确具体更改内容。

三维模型的更改必须全部在三维模型上进行,并通过更改单明确。由于三维模型采用了参数化设计,对于不改变拓扑结构的简单更改,仅需对建模特征参数进行修改后更新三维模型就可实现设计要求更改,操作简单方便。对于改变拓扑结构的复杂更改,则需对更改特征进行重新建模,并同时增加相关三维标注。在更改单中,需明确三维模型更改前后的版本、基线和具体更改内容。

3.3.4三维模型电子分发

在传统的设计模式中,设计人员完成的二维图纸需晒兰下厂并按工艺路线分发。工艺人员在接收到二维图纸后便可开始工艺文件设计、工装设计等工作。

采用三维数字化协同设计后,在完成AVIDM流程审批和三维模型基线受控后,档案部门直接将三维模型基线电子分发到工厂,工艺根据模型审批表和明细表直接在Intralink中自行下载相关三维模型,然后开展相关工作。电子分发简化了三维模型下厂流程,可保证三维模型状态确定后能及时被厂接收,同时降低了研制成本。

3.4IPT并行设计

传统的串行研制模式中产品设计与生产完全分离,导致产品研制周期长、效率低、成本高。当年波音公司在实施波音777项目时,成立了238个集成产品开发团队(Integrated Product Team,简称IPT),实现了并行设计,减少了生产返工和设计更改的数量,保证了产品设计生产一次成功[10]。

某液体火箭发动机采用IPT模式进行并行研制后,设计人员在三维模型完成初期就及时与工艺人员进行沟通交流,对产品结构方案合理性、工艺可实现性进行讨论,然后根据讨论结果修改完善三维模型,并再次进行沟通交流。在产品结构方案和工艺方案确定后,工厂可同步启动工装设计、工艺模型设计、材料准备和工艺准备等工作。产品方案最终确定后,通过IPT模式完成三维标注、校对、审核、工艺会签和标审,批准后三维模型直接电子分发下厂。

采用IPT模式后,产品结构方案反复和设计更改明显减少,研制周期进一步缩短,研制成本也显著降低。

4 结论

1) 和传统的串行研制模式相比,基于IPT的三维数字化协同设计模式可显著提高研制效率,缩短研制周期,是液体火箭发动机研制模式的发展趋势。

2)某液体火箭发动机通过采用该研制模式,实现了无纸化接口协调、MBD模型设计和三维模型电子分发下厂,在国内首次实现了液体火箭发动机全三维数字化协同设计,同时也为后续开展三维数字化制造奠定了坚实基础。

参考文献:

[1]陈月根.航天器数字化设计技术的新趋势分析[J].航天器工程,2007,16(4):64-69.

[2]范玉青,梅中义,陶剑.大型飞机数字化制造工程[M].北京:中航工业出版社,2011.

[3]于勇,陶剑,范玉青.大型飞机数字化设计制造技术应用综述[J].航空制造技术,2009(11):56-60.

[4]李飞,章乐平,王志勇,等.航天器数字化协同设计技术研究[J].导弹与航天运载技术,2013,324(1):71-74.

[5]李清,马宁宇,陈禹六,等.航空产品集成开发团队运行模式研究[J].计算机集成制造系统,2011,7(11):64-69.

[6]祁海群.基于MBD的飞机工装数字化定义与协同技术研究[D].南京:南京航空航天大学,2014.

[7]谷巍,刘刚.载人航天器数字化设计管理模式[J].航天制造技术,2013(1):59-63.

[8]王红雨,顾翠,敬石开.模型成熟度驱动的航天IPT协同研制模式研究[J].航天制造技术,2013(10):63-67.

[9]周秋忠,查浩宇.基于三维标注技术的数字化产品定义方法[J].机械设计,2011,28(1):33-36.

[10]罗继业,何欢,张岚岚.波音777项目并行组织形式分析[J].航空标准化与质量,2012(4):44-47.

(编辑:陈红霞)

中图分类号:V434-34

文献标识码:A

文章编号:1672-9374(2016)03-0076-05

收稿日期:2015-08-09;修回日期:2015-09-13

基金项目:国家863项目(2013AA702302)

作者简介:秦红强(1983—),男,硕士,工程师,研究领域为液体火箭发动机总体设计

Study on 3D digital collaborative design of liquid rocket engine

QIN Hongqiang,WANG Meng,YANG Yalong,CHEN Yanlin,LIU Xueli

(Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

Abstract:In order to innovate the development mode of the liquid rocket engine,and improve the lever of the digital design and manufacture,the 3D digital collaborative design mode was used in the development of liquid rocket engine.The engine skeleton model was established with the top-down mode and multi-skeleton scheme,with which the paperless interface coordination was realized.Based on the MBD(model based definition)technology,the design,workmanship,material and manufacture information were contained in the 3D model which replaced the 2D drawings in the traditional design mode.The technologists in IPT(integrated product team)organized for the collaborative design intervened concurrently in the product design process,so that they can know the product structure and carry on the design of tooling and technical model in advance.The research results indicate that the 3D digital collaborative design can remarkably improve the development efficiency and shorten the development cycle.In addition,it laya solid foundation for the 3D digital manufacture industry.

Keywords:digital collaborative design;top-down design mode;skeleton model;model based definition technology;IPT