基于电流体动力学的LED前照灯散热

李小华,包伟伟,王 静,李慧霞,蔡忆昔

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

基于电流体动力学的LED前照灯散热

李小华,包伟伟,王静,李慧霞,蔡忆昔

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

摘要:针对现有散热方式的不足,提出基于电流体动力学(EHD)原理的散热方案,利用放电产生的离子风对LED前照灯进行热管理.对4种针电极排布形式和4种放电间距的降温性能进行试验测试,测试了散热系统在25~75 ℃环境温度下的散热效果.研究结果表明:当放电功率为1.5 W时,采用1×11针状电极布置、10 mm的放电间距,LED的散热效果最佳;当环境温度为80 ℃时,芯片引脚温度为104.8 ℃,可以满足LED前照灯的使用要求.利用EHD散热系统可以实现与压电式风扇接近的散热效果,系统热阻从3.83 ℃/W降为1.9 ℃/W.

关键词:电晕放电;LED前照灯;强化散热;结温;热阻

发光二极管(LED)具有使用寿命长、体积小、能耗低、亮度高等诸多优点,正逐步取代传统光源成为新一代照明光源.在汽车照明领域,LED被广泛应用,LED前照灯成为汽车照明技术发展的必然趋势[1-2].由于LED自身的发光特性,其在工作时产生的高温会使发光主波长发生偏移、光效下降,从而导致使用寿命缩短[3-5].对LED芯片进行热管理,合理控制工作温度,成为LED前照灯推广应用的关键.

Wang等[6-7]通过热管对LED前照灯进行散热,发现即使环境温度为80 ℃,热管所实现的散热效果可以满足热用要求.赵新杰等[8]采用半导体制冷技术对大功率LED进行热管理,当环境温度为60~65 ℃时,实现55.5 ℃的结温,光通量为1 458.8 lm,满足使用要求.田大垒等[9]利用热电制冷技术对LED阵列封装模块进行降温,结果表明,与不采用热电制冷器相比,基板温度降低36%以上,发光效率达到30.18 lm/W.Luo等[10]利用均热板结合散热翅片的方式对20 W的LED芯片进行散热,实现了很好的换热效果;当环境温度为27 ℃时,散热装置总热阻仅为0.654 K/W.

上述几种散热方式分别存在散热效率低、产生振动、功耗较高、结构复杂等缺陷.本文提出利用电流体动力学(electro-hydrodynamic,EHD)对车用LED前照灯进行散热的方案,又称离子风散热.该方案具有噪声低、振动小、能耗低、结构简单等优势;通过试验研究不同结构参数下,LED前照灯的散热性能.

1离子风散热机理

离子风指电晕放电过程中由电子雪崩引起的高速离子射流运动,通过曲率半径小的放电电极产生强电场.将电介质分子电离,离子在高压电场的电场力作用下定向运动,并撞击其他未带电的中性分子,使同向运动,形成离子射流的现象[11].

根据不可压缩流体的Navier-Stokes方程[12]

(1)

在以空气作为介质进行放电时,方程右边会多出一项电场力Fe,即

(2)

根据电磁学理论可知,电场中流体所受的电场力Fe可以表示为

(3)

式中:E为电场强度,ε为介电常数,q为自由电荷密度.

该电场力Fe为导致气流单向运动,形成离子风的驱动力.式(3)中的第1项为流体内自由电荷所受的库仑力;第2项为介电泳力,由ε的变化而产生;第3项为电致伸缩力,与E和ε的空间分布有关[13-14].在该研究中,流场为空气流场,单相且不存在界面,后两项对Fe的影响可以忽略,Fe仅为库仑力,因此,产生离子风的驱动力取决于q和E.

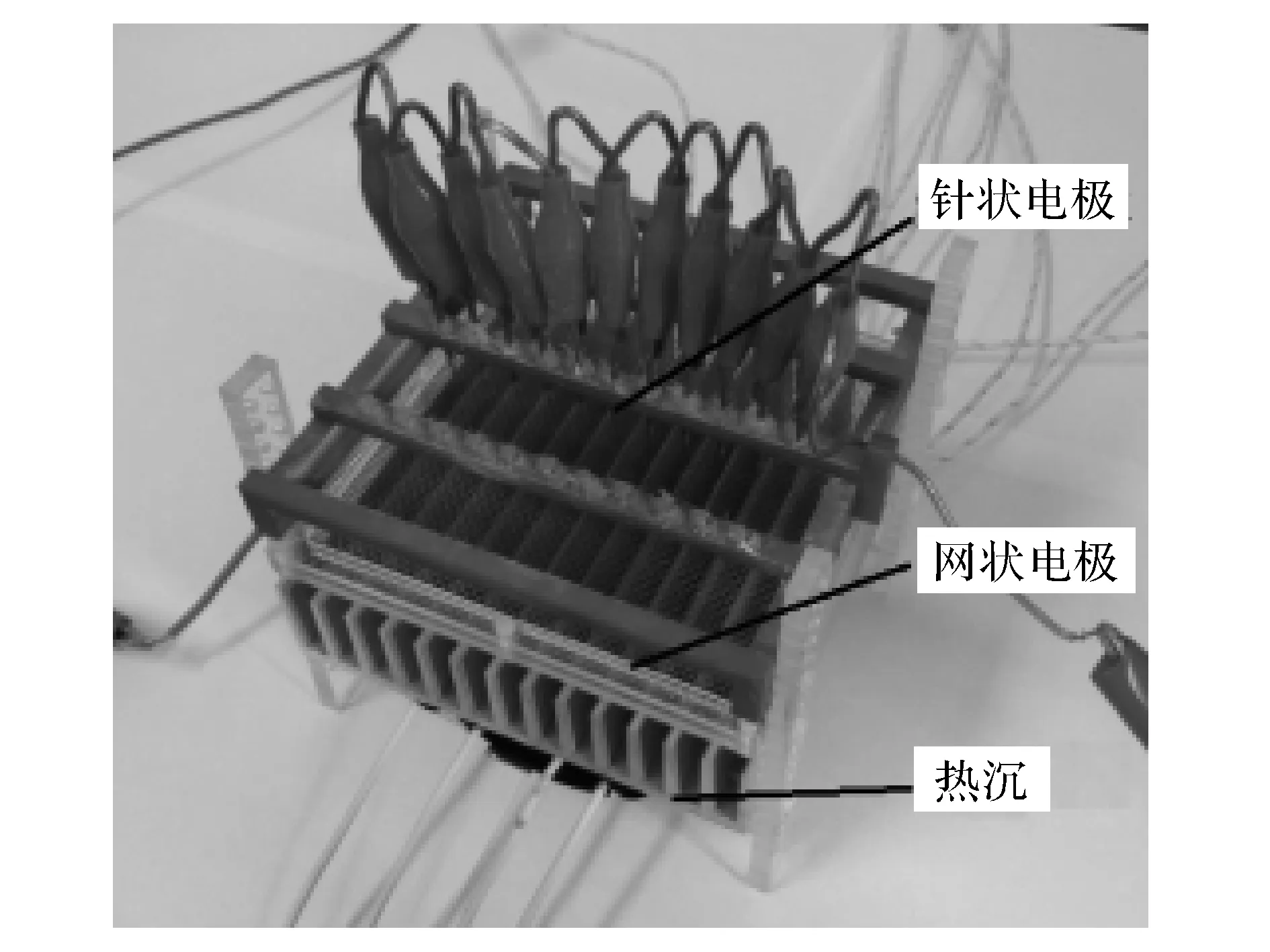

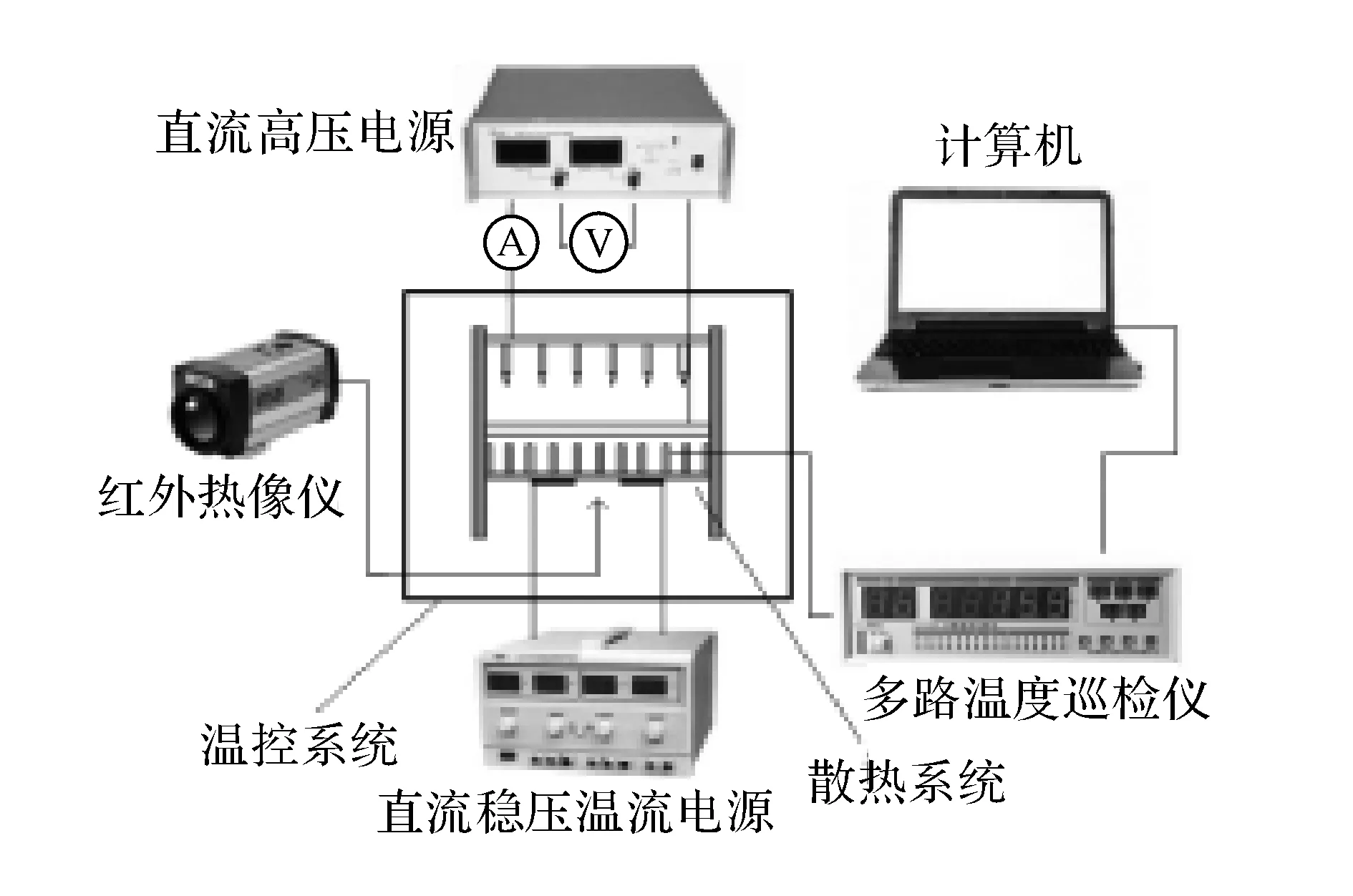

图1 散热系统结构图Fig.1 Schematic of heat dissipation system

如图1所示为研究中设计的EHD散热系统,高压电极为针状电极,单根针状电极材质为钨钢,尺寸为Φ1.6mm×30mm,锥度为1∶7,接地极为目数为20的不锈钢金属网.针状电极分别采用4×4、3×7、3×11、1×11阵列结构.网状电极位于热沉与针状电极之间,距热沉上方垂直高度5mm.试验时,在针状电极尖端放电产生的高速射流穿过接地极流经热沉,将热沉传导过来的热量带走,以实现散热降温的目的.

2LED光源及试验系统

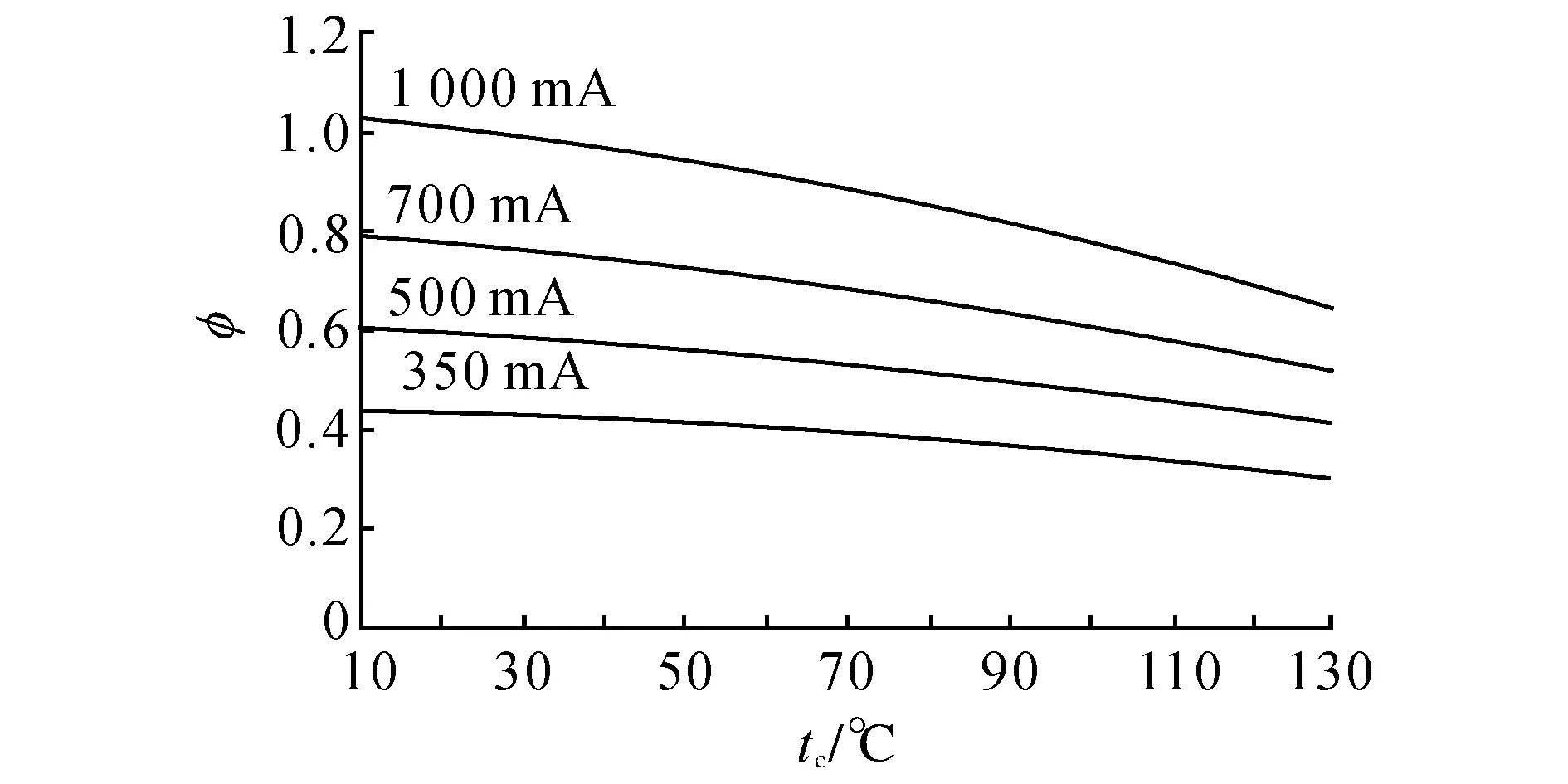

选用PHILIPSLUXEONAltilon系列大功率LED芯片,型号为LAFL-C4S-0850,作为试验光源,典型输入电流为1A,光通量为850lm[15].如图2所示为芯片归一化光通量φ随引脚温度tc的变化关系.根据国标GB25991-2010规定可知,LED近光灯的总输出光通量应高于1 000lm,在所有的试验过程中,光度输出不应小于初始光通量的70%[16].此外,由于前照灯安装于发动机舱,距离水箱、发动机和空调冷凝器等发热设备较近,工作环境温度最高可达80 ℃[17].根据计算1 000/(850×0.7)=1.68可知,选取2颗上述芯片可以满足LED近光灯的目标光通量要求,但同时要保证tc在120 ℃以下.

图2 相对光输出随引脚温度的变化Fig.2 Relative luminous flux vs. case temperature

图3 LED芯片及热电偶测温点布置方式Fig.3 LED chips and test point arrangement of thermocouples

如图3所示为LED芯片及测温点布置,LED芯片通过螺栓固定于热沉表面,接触面涂覆导热硅胶.根据PHILIPSLUXEONAltilon系列芯片技术说明[12]可知,采用热电偶测量LED芯片引脚温度,选取tc1~tc4中的最大值作为芯片引脚温度.

试验系统连接如图4所示.试验中所使用的仪器有:TC-4080型直流高压电源,最大可输出±20kV高压;WYJ-20A60V型双路直流稳压电源,用于为LED芯片供电;恒温箱的精度为±0.1 ℃,用于模拟环境温度的变化;红外热像仪的测温范围为-20~220 ℃,测温准确度为±2%:ZJ-16A多路温度巡检仪的精度为±0.1 ℃,采用K型热电偶进行温度采集,可以与计算机之间进行串口RS485通讯,温度值可以自动存储.

图4 EHD试验系统连接示意图Fig.4 Schematic of EHD test system

3试验结果与分析

3.1电极布置形式对散热性能的影响

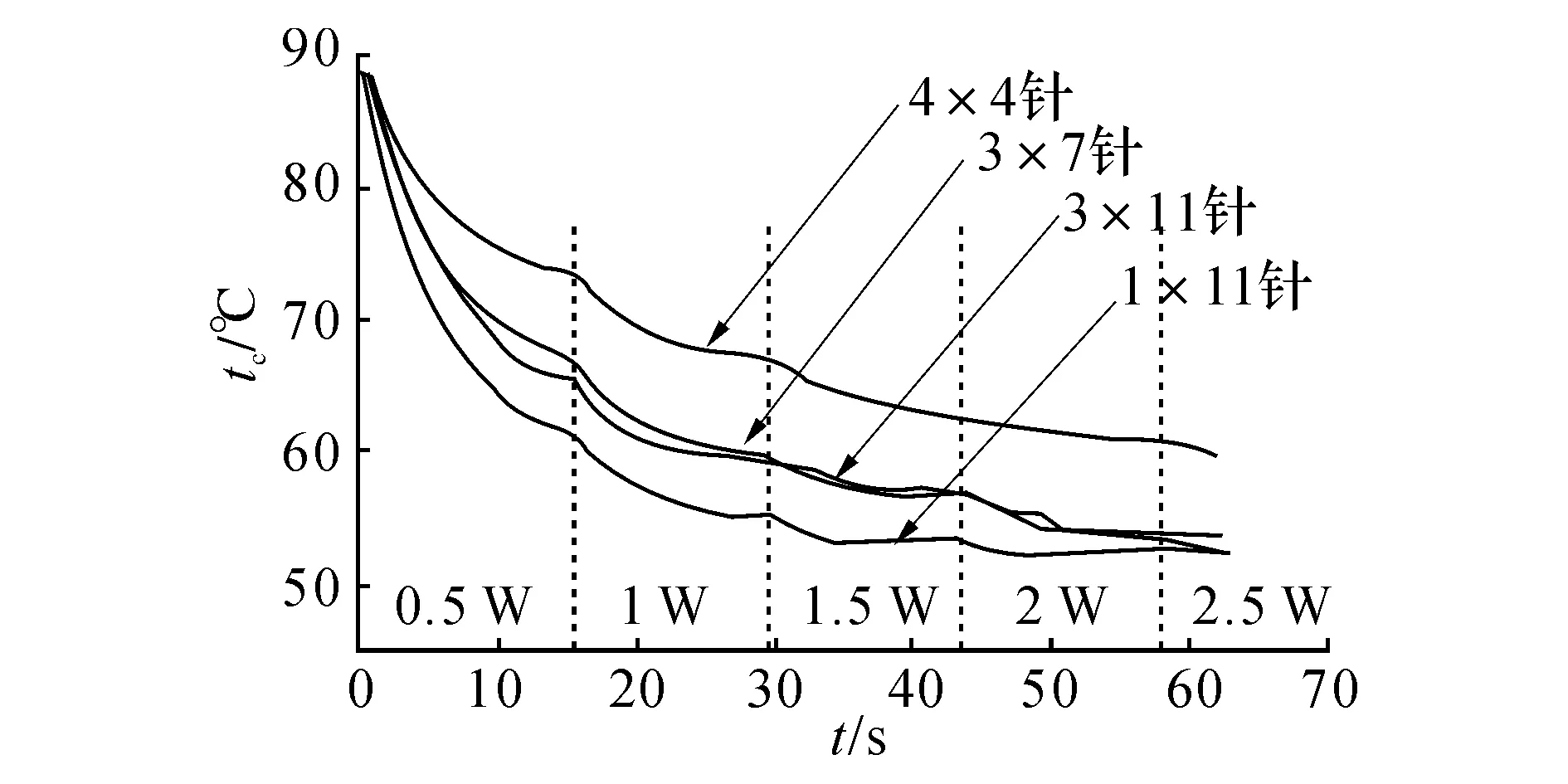

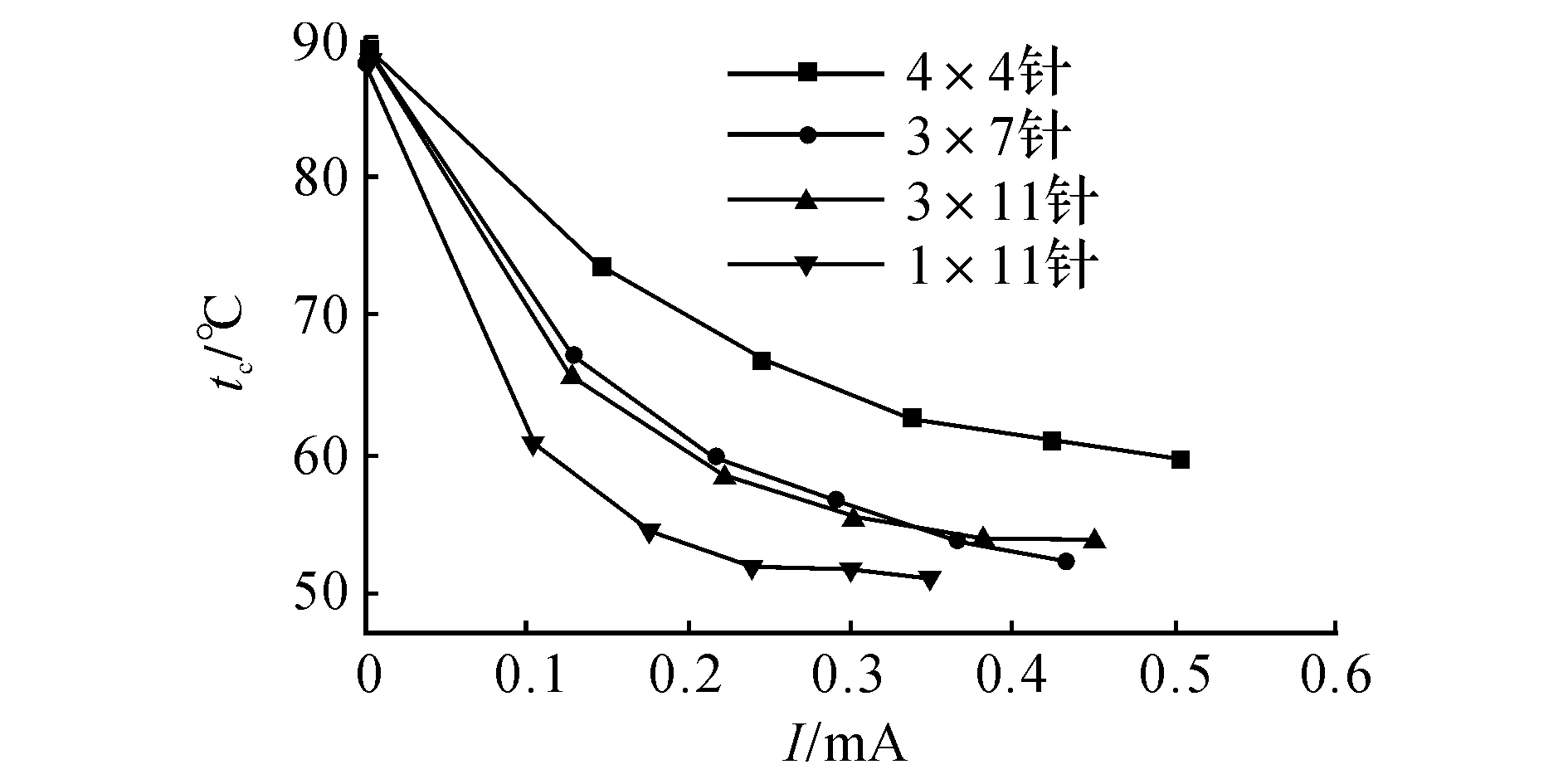

环境温度为25 ℃,放电间距为5mm,当EHD系统的放电功率不同时,得到LED芯片引脚温度的变化如图5所示.由图5可见,高压电极布置形式不同时,系统的散热性能存在着较大差异,其中1×11阵列形式对应的散热效果最好,4×4阵列形式对应的散热效果最差.由图5还可以看出,当离子风发生器未工作时,芯片引脚温度最高为89 ℃,随着放电功率的增加,引脚温度迅速下降;当放电功率超过2W时,温度下降趋于平稳.与此类似的趋势在图6中亦可发现,如图6所示为引脚温度随电晕电流I的变化关系.由图6可见,电晕电流的增加导致强化传热的加剧,从而引脚温度下降;芯片的引脚温度表现出随着电晕电流的增加而先迅速减小然后逐渐趋于平缓的趋势.分析认为,导致上述图5、6现象相似的原因主要如下:随着放电功率的增加,产生的电晕电流逐渐增大,使得电极之间产生的气流变大,强制对流加剧,散热性能得到强化;随着电晕功率的进一步增加,电晕电流继续增大,当电流到达一定程度之后,会逐步产生焦耳发热的现象,放电时产生的焦耳热导致系统散热效率下降,散热效果变差[18].

图5 引脚温度随时间的变化Fig.5 Case temperature vs. time

图6 引脚温度随电晕电流的变化Fig.6 Case temperature vs. ionic current

图7 电晕电流随电晕功率的变化Fig.7 Ionic current vs. ionic power

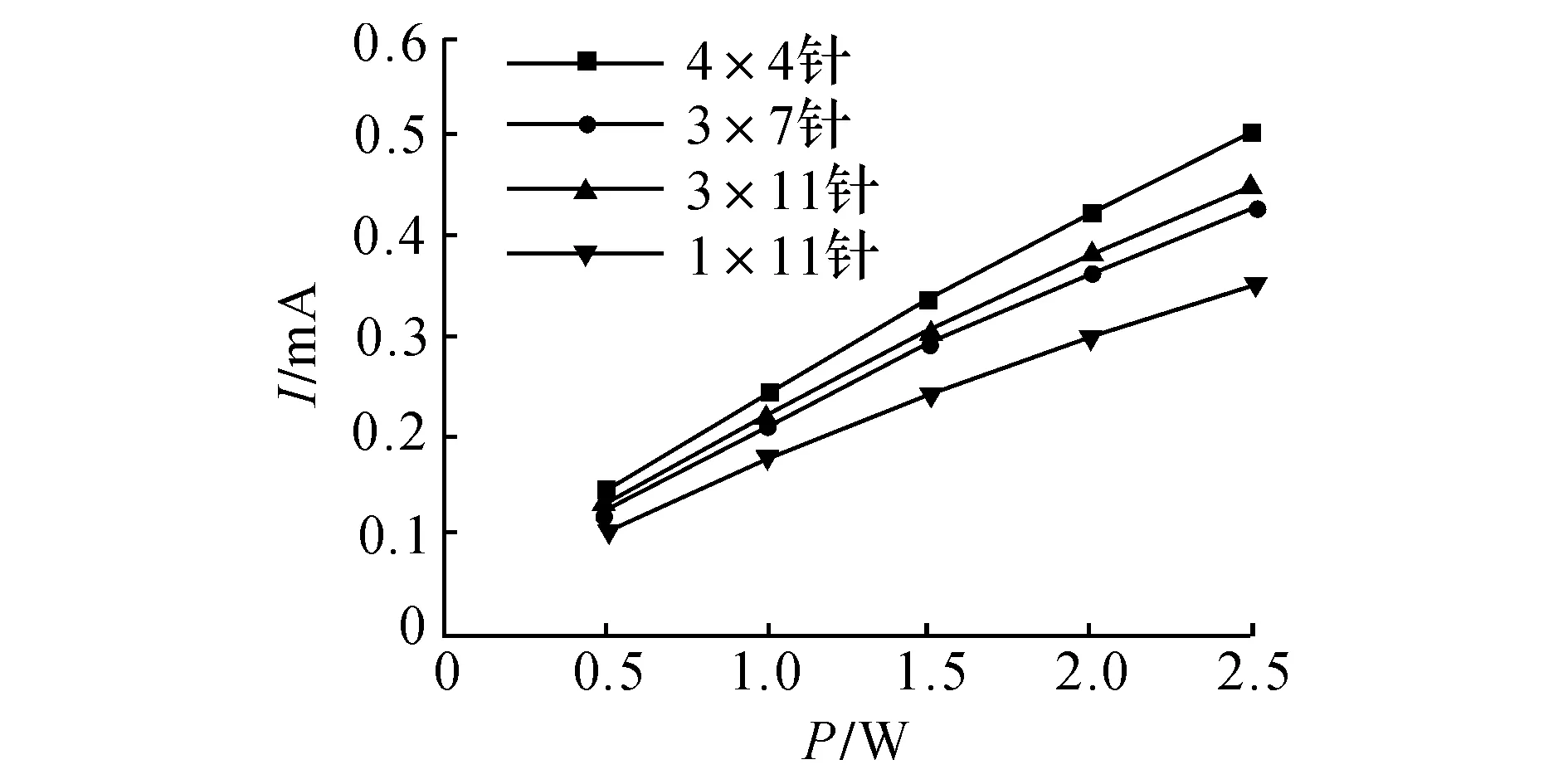

在图7所示电晕电流随电晕功率P的变化中,在相同的电晕功率下,4×4针形式产生的电晕电流最大,1×11针形式产生的电流最小.分析认为,由于3×11针和1×11针两种形式的每一排针数为11,能够在较多的翅片之间形成射流,使得更多的热量被带走,降温效果更加明显;由于针电极密度过大,导致放电过程中相邻电极之间产生电场干涉,从而减小了每个独立电极产生的电晕电流[19].可见,对于EHD散热系统,并不是针数越多,排列越紧密,散热效果越好.

3.2放电间距对散热效果的影响

在对比不同阵列排布形式的发生装置散热效果之后,选取散热效果最好的1×11针阵列形式,进行不同放电间距下的散热试验,得出LED芯片的引脚降温幅度Δt随电晕功率的变化如图8所示.可以看出,在各放电间距下,降温幅度均随着电晕功率的增加而增大,在1.5W时所实现的降幅最大,在1.5W之后,降幅几乎保持不变;10、15、20mm间距的降温幅度几乎一致,均远高于间距5mm.分析认为,5mm的放电间距过小,导致在该放电距离内,未形成较显著的离子射流,降温效果较差;当间距大于10mm时,放电行程较长,形成了较强的离子射流,使得降温效果更显著.

综合考虑装置尺寸、散热效果以及效率等因素之后,采用1×11针形式、放电间距10mm、放电功率1.5W实现最优的散热效果.

图8 不同间距下降温幅度随电晕功率变化Fig.8 Temperature drop vs. ionic power

3.3不同环境温度下的散热效果

由于前照灯处于发动机舱盖内,工作环境温度相对较高,通过恒温箱模拟了25~75 ℃(步长为10 ℃)的环境温度,测量了不同环境温度下LED芯片的引脚温度,得出的LED引脚温度随环境温度t0的变化关系如图9所示.

图9 引脚温度随环境温度的变化Fig.9 Case temperature vs. ambient temperature

通过分析图9的数据点发现,tc与t0满足y=1.06x+20的线性关系.当环境温度为80 ℃时,通过上述线性关系式可以计算出tc=104.8 ℃<120 ℃.可见,提出的EHD散热装置满足前述的使用要求,可以用于LED前照灯的散热.

在试验中可以发现,在放电间距固定及放电功率不变的情况下,电晕电流随着环境温度的升高而逐渐增大,如图10所示.图中,U为电晕电压.可见,环境温度的升高,提高了空间自由电荷密度,有利于增大自由离子的移动性能以及电晕电流.

图10 不同环境温度下的电晕电流和电压Fig.10 Ionic current and voltage at different ambient temperature

3.4EHD与压电风扇散热性能的对比

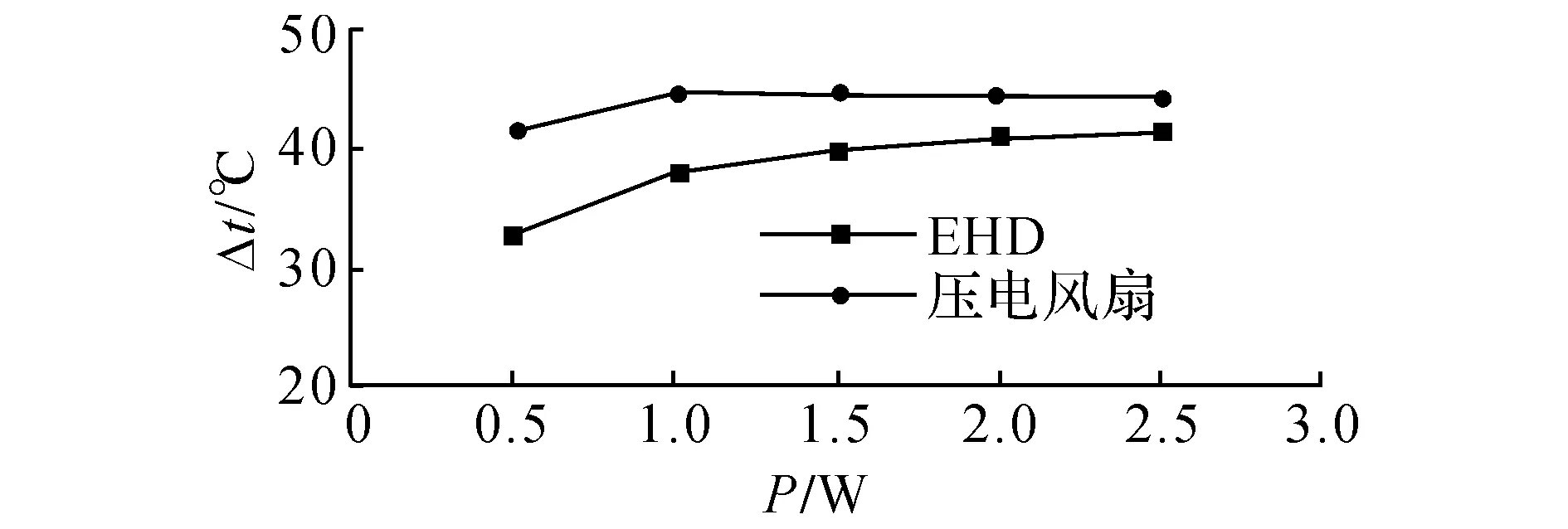

通过对EHD散热装置与压电风扇散热效果的试验对比,得出降温幅度随散热功率的变化关系,如图11所示.

图11 EHD与压电风扇的对比Fig.11 Comparison of EHD and piezo fans

由图11可以看出,采用EHD散热和压电风扇式散热两种散热方式均可以实现较大幅度的降温,并且在1.5W时EHD散热可以实现与压电风扇式散热基本一致的效果,此时散热效率最高.

根据下式可对LED芯片的结温进行计算:

tj=tc+IVηRth,j-c.

(4)

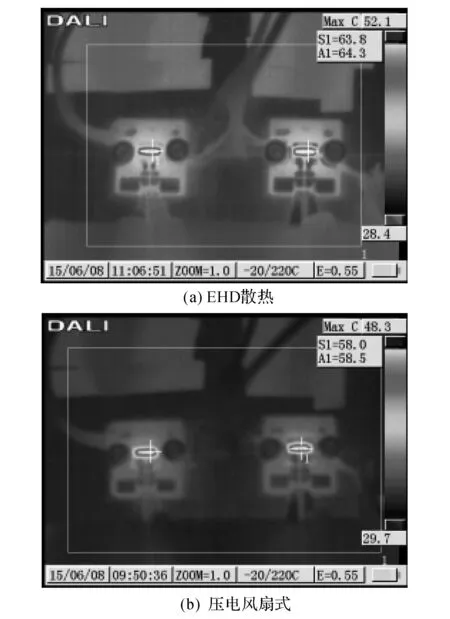

式中:I和V分别为LED芯片正向电流和正向电压;η为LED发热量占输入功率的比例,假设η=0.8[20];Rth,j-c为LED节点到引脚的热阻,取Rth,j-c=1.5℃/W[15].经计算可知,采用EHD散热方式的LED芯片结温tj,EHD=49.9+1×12.94×0.8×1.5=65.2 ℃,采用压电风扇散热方式的芯片结温tj,fan=45+1×12.94×0.8×1.5=59.3 ℃,这与图12中红外热像仪测量的芯片结温tj,EHD=64.3 ℃,tj,fan=58.5 ℃基本一致.

图12 红外热像图片Fig.12 Thermal infrared images

由此,可以根据下式计算散热系统的整体热阻:

Rth=Δt/P=(tj-t0)/(IVη).

(5)

式中:tj为芯片结温.经计算可知,在压电风扇式散热作用后,系统热阻从自然对流状态下的Rth=3.83 ℃/W变为了Rth,EHD=1.62 ℃/W,而EHD散热所实现的系统热阻Rth,fan=1.9 ℃/W,仅相差0.28 ℃/W.

综上可知,EHD散热系统可以实现与压电式风扇接近的散热效果,同时具有无振动、无噪声的优点.

4结语

针对现有几种LED前照灯散热方案的不足,提出采用基于EHD原理的散热方式对LED前照灯进行散热的方案,设计和搭建了EHD散热试验系统.对不同针电极排布形式、不同放电间距的降温性能进行试验测试发现,在采用1×11针排布形式、10 mm放电间距、1.5 W散热功率的情况下,可以实现最优的降温效果.测试了散热系统在不同环境温度下的散热效果.试验结果表明,当环境温度为80 ℃时,芯片引脚温度为104.8 ℃,完全满足国家标准规定的使用要求.EHD散热系统可以实现与压电式风扇接近的散热效果,系统热阻从3.83 ℃/W降为1.9 ℃/W.与现有的散热方式相比,EHD散热方式具有无振动、低噪声、高效节能、可靠耐用的优点.

参考文献(References):

[1] STEELE R V. LED automotive headlamps move close to market [J]. Laser Focus World, 2005, 41(11): 91-95.

[2] LONG X M, HE J G, ZHOU J, et al. A review on light-emitting diode based automotive headlamps [J]. Renewable and Sustainable Energy Reviews, 2015, 41(C): 29-41.

[3] 周青超,柏泽龙,鲁路,等. 白光LED远程荧光粉技术研究进展与展望[J]. 中国光学,2015, 8(3): 313-328.

ZHOU Qing-chao, BAI Ze-long, LU Lu, et al. Remote phosphor technology for white LED applications: advances and prospects [J]. Chinese Optics, 2015, 8(3): 313-328.

[4] 胡长奇,张方辉,张静. 新型白光LED的光谱特性和相关结温特性[J]. 发光学报,2012, 33(9): 939-943.

HU Chang-qi, ZHANG Fang-hui, ZHANG Jing. The spectral and junction temperature properties of new wihte light LED [J]. Chinese Journal of Luminescence,2012, 33(9): 939-943.

[5] 杨连乔,付美娟,魏斌,等.有机发光二极管的热分析与热设计[J]. 发光学报,2012, 33(6): 624-627.

YANG Lian-qiao, FU Mei-juan, WEI Bin, et al. Thermal analysis and themal design of organic light-emiting diode [J]. Chinese Journal of Luminescence, 2012, 33(6): 624-627.

[6] WANG J,CAI Y X,ZHAO X J, et al. Thermal design and simulation of automotive headlamps using white LEDs [J]. Micoelectronics Journal, 2014, 45(2): 249-255.

[7] WANG J, CAI Y X, LI X H, et al. Design of automotive headlamp with high-power LEDs [J]. International Joural of Automotive Technology, 2014, 15(4): 673-681.

[8] 赵新杰,蔡忆昔,王静,等. 基于半导体制冷技术的LED前照灯散热器设计与优化[J]. 发光学报, 2014, 35(10): 1269-1275.

ZHAO Xin-jie, CAI Yi-xi, WANG Jing, et al. Thermal model design and optimize of LED headlamp cooling device based on semiconductor refrigeration [J]. Chinese Journal of Luminescence, 2014, 35(10): 1269-1275.

[9] 田大垒,关荣锋,王杏,等. 基于热电制冷的大功率LED散热性能分析[J]. 电子与封装, 2009, 9(1): 35-37.

TIAN Da-lei, GUAN Rong-feng, WANG Xing, et al. Heat dissipation analysis of high power LED on thermoelectric cooler [J]. Electronics and Packaging, 2009, 9(1): 35-37.

[10] LUO X B, HU R, GUO T H, et al. Low thermal resistance LED light source with vapor chamber coupled fin heat sink [C]∥60th Electronic Components and Technology Conference. Las Vegas: IEEE, 2010: 1347-1352.

[11] 徐学基,诸定昌.气体放电物理[M].上海:复旦大学出版社,1996:248-267.

[12] 罗惕乾.流体力学[M].3版.北京:机械工业出版社,2007:158-164.

[13] ALLEN P H G, KARAYIANNIS T G. Electrohydrodynamic enhancement of heat transfer and fluid flow [J]. Heat Recovery Systems and CHP, 1995, 15(5): 389-423.

[14] SADEK H, ROBINSON A J, COTTON J S, et al. Electrohydrodynamic enhancement of in-tube convective condensation heat transfer [J]. International Journal of Heat and Mass Transfer, 2006, 49(9/10): 1647-1657.

[15]LUXEON Altilon product datasheet.[2015-04-01].http:∥www.philipslumileds.cn.com/uploads/40/DS66_CNS-pdf.

[16] GB25991-2010,汽车用LED前照灯[S].北京:中国标准出版社,2011:4-5.

[17] 于新刚.GaN基功率型LED器件及汽车前照灯散热研究[D].北京:清华大学,2008: 10-21.

YU Xin-gang. Study on GaN-Based HB LED and thermal management for LED automotive headlamp [D]. Beijing: Tsinghua University, 2008: 10-21.

[18] OWSENEK B L, SEYED-YAGOOBI J, PAGE R H. Experimental investigation of corona wind heat transfer enhancement with a heated horizonal flat plate [J]. Journal of Heat Transfer, 1998, l(117): 309-315.

[19] HUANG R T, SHEU W J, WANG C C. Heat transfer enhancement by needle-arrayed electrodes-an EHD integrated cooling system [J]. Energy Conversion and Management, 2009, 50(7): 1789-1796.

[20] CHEN T, LUO X B, HUANG S Y, et al. Thermal analysis and optimization of multiple LED packaging based on a general analytical solution [J]. International Journal of Thermal Science, 2010, 49(1): 196-201.

收稿日期:2015-07-06.浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

基金项目:江苏省动力机械清洁能源与应用重点实验室开放课题资助项目(QK12001);江苏大学高级人才科研启动基金资助项目(5503000025).

作者简介:李小华(1971-),男,副教授, 从事强化传热以及流动与传热的研究.ORCID:0000-0001-5577-3789. E-mail:lixiaohuaujs@126.com

DOI:10.3785/j.issn.1008-973X.2016.07.009

中图分类号:TP 61; TN 312

文献标志码:A

文章编号:1008-973X(2016)07-1284-06

Heat dissipation of LED headlamps based on corona discharge

LI Xiao-hua, BAO Wei-wei, WANG Jing, LI Hui-xia, CAI Yi-xi

(SchoolofAutomotiveandTrafficEngineering,JiangsuUniversity,Zhenjiang212013,China)

Abstract:A thermal managing method based on electro-hydrodynamic (EHD) theory was presented aiming at the shortages of current cooling methods of LEDs. The method utilized corona wind reduced by discharging to refrigerate LED headlamps. The cooling performances were tested at 4 electrode arrays and 4 discharging gaps, as well as the cooling efficiency at the ambient temperatures from 25 ℃ to 75 ℃. Results showed that optimal refrigerating performance was achieved by 1x11 needle-array at 10 mm discharging gaps, while the ionic power was 1.5 W. A 104.8 ℃ junction temperature was acquired at 80℃ ambient temperature, which definitely complied with the applying regulations. The overall thermal resistance was reduced from 3.83 ℃/W to 1.9 ℃/W by the EHD cooling system, achieving a comparative cooling performance corresponding to the piezo fan.

Key words:corona discharge; LED headlamp; forced heat transfer; junction temperature; thermal resistance

——LED芯片散热路上的“拦路虎”