马氏体相变的分子动力学模拟

宗洪祥,丁向东,孙 军,任晓兵

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

马氏体相变的分子动力学模拟

宗洪祥,丁向东,孙军,任晓兵

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

摘要:马氏体相变作为一类重要的结构转变而广泛存在于形状记忆合金、钢铁等智能材料以及工程材料中。从原子尺度去理解马氏体相变的微观响应机制对于开发和提高这类材料的性能至关重要。主要综述了利用分子动力学的手段研究马氏体相变的相关工作:首先介绍了形状记忆合金中的马氏体相变行为及其尺寸效应方面的研究进展;然后讲述了结构金属材料中的马氏体相变行为,特别是极端压缩变形条件下马氏体相变与塑性变形的交互作用机制。最后简述了目前相变模拟中存在的问题以及未来的发展进行了展望。

关键词:马氏体相变;尺寸效应;计算机模拟;形状记忆合金;结构材料

1前言

马氏体相变是一种位移型、无原子扩散的固态相变。它属于结构改变型相变,即材料在相变时会由一种晶体结构转变为另外一种晶体结构。马氏体相变在金属、合金、陶瓷乃至蛋白质中都有着广泛的应用,其中最为成功的是钢铁材料[1]。利用淬火获得的马氏体,不仅能够提高材料的强度而且还可以优化材料的强度与韧性之间的关系。另外一类重要的应用是形状记忆合金[2]。由于具有形状记忆效应和超弹性等特性,形状记忆合金作为一种新型功能材料,已经被大量应用于工程、机敏结构及生物医学等领域。此外,在陶瓷材料(如ZrO2)中利用马氏体相变获得了相变增韧结构陶瓷[3];并在微生物中也发现了利用马氏体相变获得新特性的现象(如抗菌素T4 病毒)[4]。

根据马氏体相变时热力学特征,可以将马氏体相变分为两大类:热弹性与非热弹性马氏体相变。对于热弹性马氏体相变,其马氏体相变是完全可逆的。当体系从高温冷却到低温时,体系会发生马氏体相变,形成具有多个等效马氏体变体的微观结构。 在升温过程中,这些马氏体变体又会立刻收缩,直至完全消失,导致体系完全回复到原始的母相状态。这类马氏体相变主要存在于形状记忆合金和铁弹材料中[2,5]。 对于非热弹性马氏体相变,马氏体相变则是不可回复的,经过一个温度循环,体系不能回复到原始的母相状态。这类马氏体相变主要存在于纯铁、钛、锆、FeNi、CoNi 等结构金属中[1]。

飞速发展的科学技术对上述两类相变材料的性能和适用范围提出了前所未有的要求。一方面,传感器、制动器等器件结构的小型化对形状记忆合金材料在微纳尺寸下的响应行为提出了挑战[6-9];另一方面,航空航天、高铁等高新科技的发展亟需研究人员们理解马氏体相变材料在高压、高应变速率等极端压缩下的服役行为[10-11]。

借助于电子显微镜技术,我们可以观察到材料在相变前后的微观结构图像。然而,理解马氏体相变的内在机制以及马氏体合金在极端服役环境下的响应机制则需要得到其结构动态演化方面的信息。由于受到空间分辨率的限制,常规的实验探测手段无法直接观察到马氏体相变的过程;而计算机硬件和模拟软件的发展,则为人们通过计算机模拟来研究材料内部原子的动态演化过程提供了强有力的手段[12-14]。以分子动力学模拟(Molecular Dynamics Simulation)方法为例:基于牛顿方程和半经验分子力场,可以模拟上述两类材料的马氏体相变过程,并同时捕捉到相变形核以及长大过程中的原子图像演化,进而揭示马氏体相变的微观机制。因此,借助于原子模拟技术,我们可以揭示马氏体相变的机制,并理解材料在极端服役条件下的响应规律,为优化其功能特性提供理论指导。

2形状记忆合金中的马氏体相变

人们对形状记忆合金体系中马氏体相变行为进行了广泛的实验和理论研究,但对一些现象背后的物理起源仍然缺乏足够的理解,例如:预现象、时效行为等[15-18]。近年来,原子模拟方法在成功复现上述实验现象的同时,还从原子尺度揭示了这些现象的物理机制。

2.1预现象

预现象(Precursor Phenomena)是指材料在发生马氏体相变前母相中出现的一些异常现象,例如声子软化、弹性常数软化、衍射斑点出现漫散射行为等。这些现象与随后形成的马氏体相之间有着紧密的联系,对理解马氏体相变的微观机制至关重要。

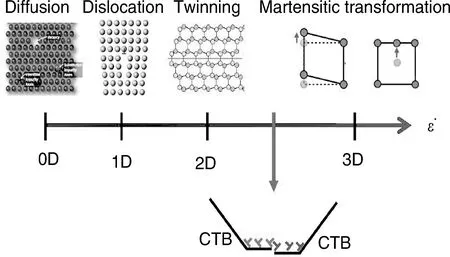

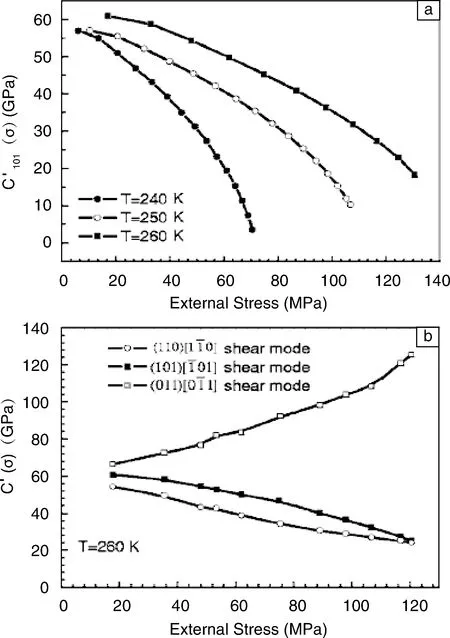

作者课题组采用分子动力学模拟方法模拟了形状记忆合金模型材料的应力诱发马氏体相变行为[19],在成功复现形状记忆合金超弹性行为的同时,分子动力学模拟的结果还发现应力诱发马氏体相变前也存在着弹性常数C′(= (C11-C12)/2)的软化,这与之前人们关于温度诱发马氏体相变的研究结果相一致。如图1a所示,对于具有BCC结构的模型材料,分子动力学模拟结果表明:随着外加应力的增加,其(101)[-101]方向的弹性常数C′在不断降低,而且这种下降表现出较为明显的非线性关系。此外,这种弹性常数的软化在不同温度下都会存在,说明了这种软化行为在应力诱发马氏体相变前是普遍存在的。但是和温度诱发马氏体相变不同的是,应力诱发马氏体相变前的弹性常数软化表现出明显的外场依赖性。图1b展示了在等轴拉压条件下3个不同晶体取向的弹性常数C′随应力的变化曲线。可以看出材料在(101)[-101]和(011)[0-11]两个方向上出现了软化,而在(110)[1-10]方向上则随着应力的增加不断硬化。而对于温度诱发的马氏体相变,BCC材料在以上3个晶体取向上的弹性常数均存在着相同概率、相同程度的软化行为。这种弹性常数软化的差异进而导致了应力诱发马氏体相变的相变产物,马氏体变体,具有一定的选择取向,而不像温度诱发马氏体相变那样,相变后合金中各个变体出现的概率相等。

图1 应力诱发马氏体相变前弹性常数表现出随外加力场的选择性软化行为[19]Fig.1 Shear modulus soften prior to stress induced martenstic transformation[19]

漫散射模拟结果也表明应力诱发马氏体相变具有外场依赖性。高磊等采用分子模拟手段研究了纯锆在温度诱发马氏体相变与应力诱发马氏体相变前漫散射方面的差异[20],并得到了与弹性常数软化相似的规律。对应温度诱发的马氏体相转变,相变前衍射斑点沿着3个等效的{101}<-101>晶体取向发生漫散射,并在相变发生之后得到3种不同的马氏体变体。而应力诱发马氏体相变的漫散射行为则相对复杂。如图2所示,在对锆单晶沿着[001]方向拉伸时,其对应的衍射斑点首先在两个方向的漫散射得到增强,如图2a和2b中黑色箭头所示的方向。当应力进一步加载到75 MPa时,其中一个方向的漫散射行为得到进一步增强,而另外一个方向的漫散射消失。如果多次重复上述加载过程,可以发现两种不同取向的漫散射条纹等概率出现,如2c和2d;也就是说拉伸时材料会表现出在两个等效方向上出现漫散射增强的现象,这一现象导致材料在相变完成后形成两种等效的马氏体变体。而压缩诱发马氏体相变前的漫散射则与拉伸不同,如图2e~g所示,当锆单晶沿着[001]方向压缩时,材料仅在一个等效晶体学取向上表现出漫散射条纹增强的现象。与之对应的原子图像显示,相变发生之后材料中只出现了一种马氏体变体。进一步的结果表明外加力场通过改变弹性常数在不同等效取向上的软化行为,进而改变相变前的漫散射增强行为,从而决定了相变后最终形成的马氏体相变体的种类。

图2 应力诱发马氏体相变前衍射斑点的漫散射行为[20]Fig.2 Diffuse scatter prior to stress induced martenstic transformation[20]

2.2时效行为

马氏体时效行为存在于众多的形状记忆合金中,它是指在平均晶体结构不变的情况下,马氏体合金的物理性质会随时间而改变的一种现象。这种时效行为直接影响到形状记忆合金在服役过程中的可靠性,进而限制了这类合金的实际应用。长期以来,人们对马氏体时效行为的微观机制进行了广泛的研究,但是受制于空间分辨率的限制,实验上不能提供马氏体时效过程中原子的动态演化图像,进而无法揭示其内在机制。

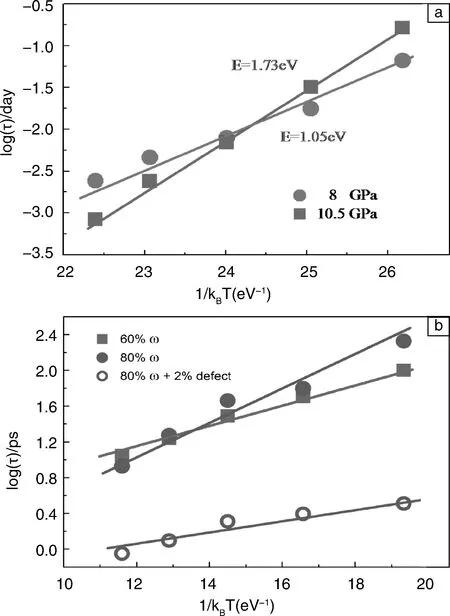

邓俊楷等结合“长时间尺度”的蒙特卡罗(MC)方法和“短时间尺度”的分子动力学(MD)方法[20],成功地复现了马氏体时效效应,进而从原子尺度上证明了任晓兵教授提出的短程有序一致原理[17]是解释马氏体合金时效行为的最为合理的模型;在此基础上,作者进一步预测了马氏体合金在母相状态时也会存在着时效行为,并通过了实验的验证。图3展示了马氏体在时效过程中点缺陷排布有序度的变化。点缺陷的短程有序度随着时效时间的变化如图3a所示。冷却时,母相在瞬时转变为马氏体,然而点缺陷的分布仍然保留了母相的对称性分布,随着时间的增加,点缺陷通过扩散实现重新排布并开始遵循马氏体相的晶体结构的对称性;从而解释了马氏体合金的性能随时间的变化行为。母相状态的时效行为与马氏体时效行为相似,晶体在3个等效方向的短程有序度趋于相等,并遵循母相的晶体对称性。点缺陷在上述过程中的短程有序度如图3b~e所示。上述结果从微观原子图像上证实形状记忆合金材料在时效的过程中并没有长程的结构变化,只存在点缺陷的短程扩散,且点缺陷的重排遵循了点缺陷短程有序一致性原理,即点缺陷的短程有序度的对称性和其晶体对称性保持一致。

图3 形状记忆合金时效过程中的点缺陷短程有序化[21]Fig.3 Short range order in point defects during the martensite or parent phase aging[21]

2.3 尺寸效应

当材料的尺度减小到纳米时,材料中的各种物理机制都会感到表面和界面的存在,从而表现出与块体材料不同的物理性能。先前的实验已经表明,当随着形状记忆合金特征尺寸的降低,合金的相变温度明显下降[22-23]。紧接着,原子模拟方法复现了这一规律,并预测形状记忆合金在纳米尺寸下还拥有一些奇异的物理现象和功能特性[24-25]。

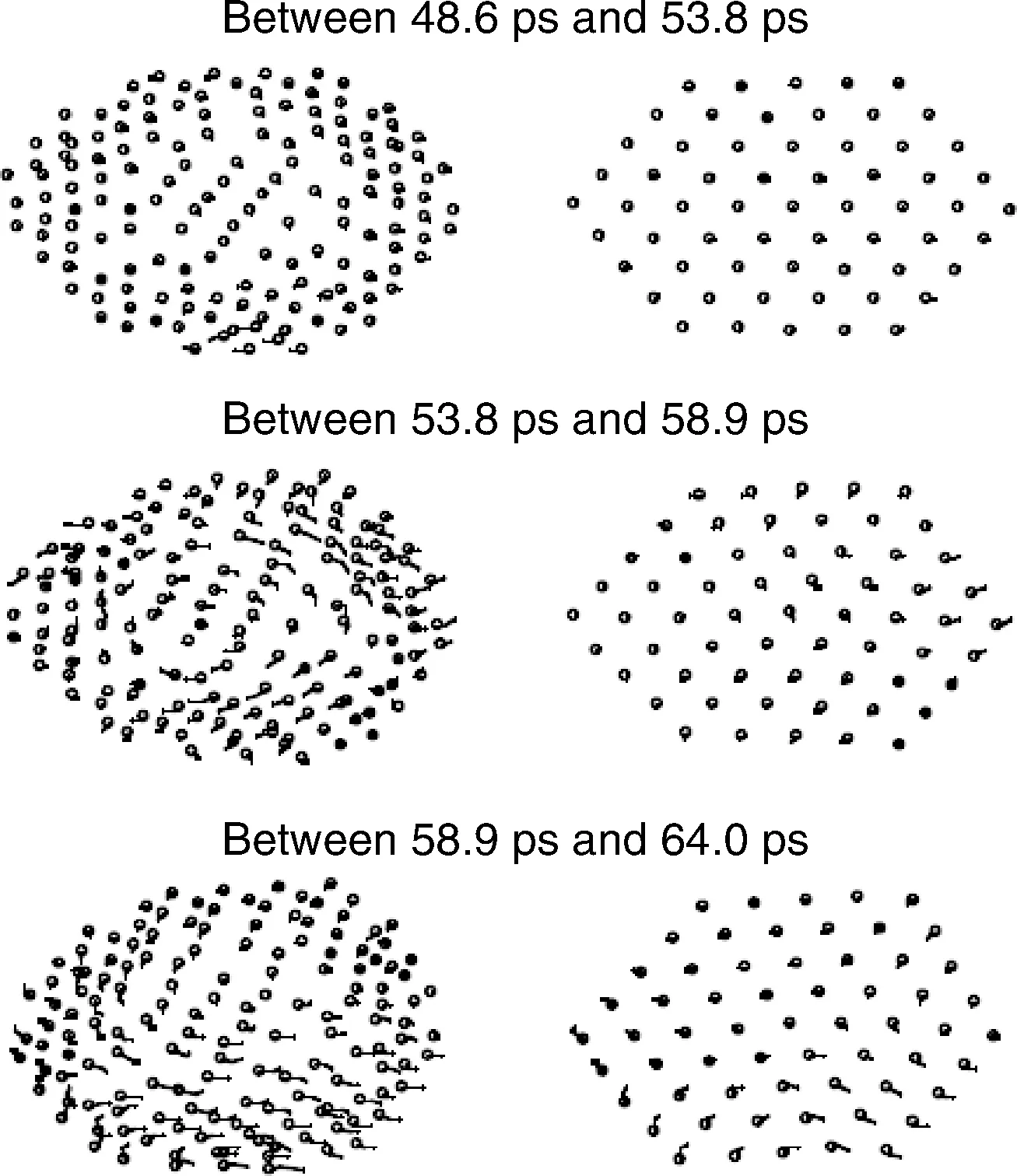

Suzuki等在模拟形状记忆合金纳米小球时发现[24]:当小球发生立方相到正方相的结构转变后,小球的表面会形成特殊的漩涡状晶体缺陷。图4展示(111)截面内漩涡缺陷形成的典型过程:在开始发生马氏体相变后48.6 ps,小球中靠近表面的原子运动迹线会呈现封闭的漩涡形状,但芯部并没有形成类似的漩涡;随着时间的推进,小球中形成了多个漩涡,且这些漩涡位于不同的(111)晶面族上;58.9 ps后漩涡间相互碰撞与合并。此外,他们还发现小球在相变过程中保持宏观应变最小化是导致漩涡产生的根本原因。

图4 纳米小球在相变过程中的原子轨迹演化[24]Fig.4 Trajectories of atoms on the surface of the nanoparticles during MT[24]

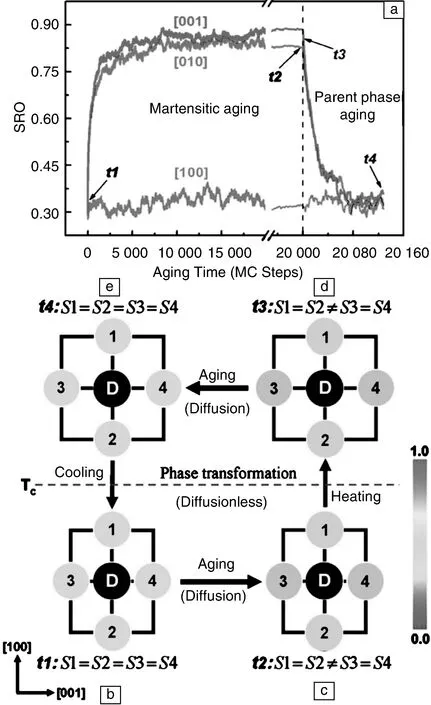

除了微观原子结构的改变,小尺寸还会导致马氏体合金拥有一些块体材料所不具备的、奇异的功能特性。张祯等人对不同尺度的形状记忆合金小球进行了压缩实验[25],发现较大尺度的小球可以表现出经典的超弹性行为,但是较小尺度的小球却表现出零滞后的超弹性,如图5d所示。根据不同尺寸下小球的应力-应变曲线,我们可以将小球在300 K下的超弹性行为分为3个阶段D 图5 形状记忆合金纳米小球中的超弹性行为[25]Fig.5 Superelasticity behavior in SMA nanoparticles[25] 3结构金属材料中的马氏体相变 自从Kadau等人用非平衡态分子动力学方法模拟纯铁的冲击压缩相变以来[12],原子模拟已经成为揭示结构金属材料在高速变形下相变行为的有效手段。相对于准静态加载条件下的应力诱发马氏体相变,冲击载荷下的结构相变过程更加复杂,存在着马氏体相变与塑性变形的交互作用。作者团队最近的工作研究了纯Ti的冲击相变行为后发现[26-31]:不仅马氏体相变会改变纯Ti塑性变形的微观机制,而且塑性变形也会反过来影响纯Ti中的马氏体相变路径与动力学机制。 3.1相变对塑性变形机制的影响 在极端压缩环境下,塑性变形和马氏体相变两类变形方式的响应时间存在很大差距,因此,需要采用更加有效的塑性变形机制来匹配马氏体相变过程。作者课题组的分子动力学结果表明HCP的Ti在冲击压缩下会表现出一种位错+孪晶的协同运动行为,这是一种不同于位错或者孪晶变形的第三种塑性变形方式。 图6是Ti单晶在冲击压缩持续18 ps后的典型微观原子图像,左端为冲击波加载的方向[27-28]。图中灰白色原子区域为α相,灰白色与灰色相间的区域为ω相,其他区域为晶体缺陷。从图中可以看出单晶Ti中部分母相α经过晶格翻转转变为α' 相(即晶格翻转后的α相),同时ω相在发生晶格翻转的区域(或者α' 相区域)形核和长大。图6c是一张放大的塑性变形前端区域的原子图像,从图中可以看到原来沿着冲击波扩展方向的[1010]-HCP原子堆垛面(棱柱面)转变为[0001]-HCP原子堆垛面(基面)。值得注意的是,图中展示的两相分界面的形状为梯形结构,且这一界面主要由两部分构成:其一为{10-12}共格孪晶面分段(CTB),这种共格孪晶面与人们在HCP金属中常见的拉伸变形孪晶相同;其二为由小线段组成的非共格的基面-棱柱面分界面(IPB),这些小线段可以进一步分解为平行的位错组。这表明翻转界面的运动需要位错与共格孪晶的共同参与,而且位错与共格孪晶之间相互影响和相互促进,即两者之间存在协同效应(Collective Nature)。 图6 纯钛在冲击载荷下塑性变形和相变过程[27]Fig.6 Plastic deformation and martenstic transformation in Ti under shock compression [27] 如果把金属材料的形变机制按照原子微观重组的协同程度进行排序,其形变方式的协同性如图7所示:点缺陷的扩散通常是原子的无序运动过程,即对应0维协同;而位错的滑移则需要位错线内的原子合作运动,即存在1维协同变形;孪晶则是孪晶面附近原子的重组过程,这是2维协同变形,而马氏体相变需要三维晶格内原子的重组,是一个3维的协同变形过程。为了适应高应变速率下的马氏体相变,纯Ti的塑性变形需要位错与孪晶的协同变形,从而提高塑性变形的协同性,进而达到可以配合上高协同的马氏体相变的目的。 图7 形变机制的协同性排序[28]Fig.7 Strain rate depends deformation mechanism[28] 3.2塑性变形对相变行为的影响 塑性变形对马氏体相变的影响主要体现在前者所产生的晶体缺陷及其应力场对相变行为的改变。这种改变是多方面的,既可以体现在相变的微观机制方面,也可以是相变的动力学行为方面。 首先,现有的结果发现塑性变形行为可以改变材料的相变路径,从而使得材料的相变路径由于塑性变形方式的不同而呈现出多样化的行为。例如以冲击载荷下的α-ω相变的相变路径为例,其相变路径与相变产物会随压缩方向的不同而发生改变。目前实验根据“软回收”样品的透射电镜观察一共得到了两种不同的相变路径:(0001)α//(10-11)ω,[10-10]α//[-1011]ω(取向关系I)和(0001)α//(10-10)ω,[10-10]α//[1-210]ω(取向关系II)。作者课题组以Ti单晶为模型,研究了Ti单晶沿着不同方向进行冲击压缩时材料的相变行为[29]。图8展示了典型Ti单晶冲击后样品截面,通过对其中的α相和ω相的原子堆垛面进行晶体取向标定,我们发现,与实验结果类似,冲击压缩的模拟可以获得两种不同的相变取向关系或者相变路径。但是这些相变路径会随着压缩方向而改变。当Ti单晶受沿着c轴方向的冲击压缩时(图8a),样品中的α相和ω相的相对取向关系为:(0001)α//(10-11)ω,[10-10]α//[1-213]ω,通过群论运算发现该取向关系与取向关系I等价。但是当样品沿着与c轴垂直的方向压缩变形时,两相的取向关系如图8b所示,即(0001)α//(10-10)ω,[10-10]α//[1-210]ω。这说明冲击诱发的α-ω马氏体相变路径与受到压缩的方向密切相关,具有各向异性。通过应力场分布计算,发现冲击压缩过程中Ti单晶中存在较高的剪切应力,进而提出不同方向下剪切应力分布的差异是导致相变路径差异的主要原因。 图8 冲击载荷下纯钛马氏体相变路径的各向异性[29]Fig.8 Anisotropic phase transformation pathway in Ti single crystal under shock compression [29] 其次,现有的结果也发现塑性变形也会影响材料的相变动力学行为。根据产物相体积分数随温度和时间的变化规律可以将马氏体动力学分为两类:一类是绝热马氏体相变(Athermal),即相变产物的体积分数只取决于温度,并不随时间而改变;另一类称为等温马氏体相变(Isothermal),当温度低于某一临界温度T0,相变产物的体积分数随时间不断变化。之前的实验结果表明α-ω马氏体相变具有绝热转变和等温转变两种动力学行为,且两种动力学模式之间可以相互转变。作者课题组的分子动力学模拟(图9a)和同步辐射实验(图9b)的数据表明[30-31]:这种转变事实上主要取决于冲击变形之后样品中残留的缺陷数量。如图9b所示,缺陷或者相界面的密度的增加均使得样品的相变能垒降低(对应于图9中线段的斜率),改变了材料的相变动力学行为。 图9 冲击载荷对相变动力学行为的影响[30]Fig.9 The influence of shock pressure on the martenstic transformation kinetics [30] 4结语 计算机模拟方法从原子尺度为我们揭示了材料马氏体相变的微观机制,进而为形状记忆合金等功能材料的开发提供理论支撑,同时也已成为我们理解极端条件下结构材料的服役行为的重要手段。然而,要全面的模拟真实材料的服役行为,原子模拟方法仍然存在许多局限。例如:所能描述的体系尺寸有限、时间尺度太短等。亟待发展多尺度的模拟方法(例如:第一性原理,分子动力学,相场理论等方法相结合)来探究材料在多尺度下的相变行为和微观组织演化规律,并在此基础上建立微观结构与性能相统一的理论模型,为新型马氏体相变材料的研发与应用提供依据。 参考文献References [1]Olson G B, Owen W S.Martensite[M].ASM International, Materials Park, OH, 1992. [2]Salje E K.PhaseTransitionsinFerroelasticandCo-elasticCrystals[M]. New York: Cambridge University Press, 1993. [3]Bocanegra-Bernal M H, De la Torre S D.JournalofMaterialsScience[J], 2002, 37(23): 4 947-4 971. [4]Olson G B, Hartman H J.JournaldePhysiqueColloques[J], 1982, 43(NC-4): 855-865. [5]Otsuka K, Wayman C M.ShapeMemoryMaterials[M]. New York: Cambridge University Press, 1999: 27-49. [6]Mohd Jani J, Leary M, Subic A,etal.Materials&Design[J], 2014, 56(4): 1 078-1 113. [7]McEvoy M A, Correll N.Science[J], 2015, 347: 6 228. [8]Zong H, Ni Z, Ding X D,etal.ActaMaterialia[J], 2016, 103: 407-415. [9]Chluba C, Ge W, Lima de Miranda R,etal.Science[J], 2015, 384(6238): 1 004-1 007. [10]Kanel G I, Fortov V E.Shock-WavePhenomenaandthePropertiesofCondensedMatter[M]. Berlin: Springer Science & Business Media, 2004. [11]Lorenzana H E, Belak J F, Bradley K S,etal.ScientificModelingandSimulations[J], 2008, 15(1-3): 159-186. [12]Kadau K, Germann T C, Lomdahl P S,etal.Science[J], 2002, 296(5573): 1 681-1 684. [13]Parrinello M, Rahman A.JournalofAppliedPhysics[J], 1981, 52(12): 7 182-7 190. [14]Gunkelmann N, Bringa E M, Tramontina D R,etal.PhysicalReviewB[J], 2014, 89(14): 140 102. [15]Otsuka K, Ren X.ProgressinMaterialsandScience[J], 2005, 50(5): 511-678. [16] Ren X B, Otsuka K.PhysicalReviewLetters[J], 2000, 85(5): 1016. [17] Ren X B, Otsuka K.Nature[J], 1997, 389(6651): 579-581. [18] Ding X D, Zhang J, Wang Y,etal.PhysicalReviewB[J], 2008, 77(17): 174 103. [19]Ding X D, Suzuki T, Ren X B,etal.PhysicalReviewB[J], 2006, 7415(10): S7-S13. [20] Gao L, Ding X D, Zong H X,etal.ActaMaterialia[J], 2014, 66(1):69-78. [21] Deng J K, Ding X D, Zhang Z,etal.AppliedPhysicsLetters[J], 2010, 97(17): 171 902. [22] Sutou Y, Omori T, Yamauchi K,etal.ActaMaterialia[J], 2005, 53(15): 4 121-4 133. [23]Wang Z, Hu J, Yu M F.Nanotechnology[J], 2007, 18(23): 235 203. [24] Suzuki T, Masato S, Shozo T.PhysicalReviewLetters[J], 1999, 82(7): 1 474-1 477. [25] Zhang Z, Ding X D, Sun J,etal.PhysicalReviewLetter[J], 2013, 111(14): 3 925-3 938. [26]Yeddu H K, Zong H, Lookman T.ActaMaterialia[J], 2015, 102(2016): 97-107. [27]Zong H X, Ding X D, Lookman T,etal.PhysicalReviewB(RapidCommunication) [J], 2014, 89(22): 220 101. [28]Zong H X, Ding X D, Lookman T,etal.ActaMaterialia[J], 2015, 82: 295-303. [29]Zong H X, Lookman T, Ding X D,etal.ActaMaterialia[J], 2014, 65: 10-18. [30]Zong H X, Lookman T, Ding X D,etal.ActaMaterialia[J], 2014, 77: 191-199. [31]Nisoli C, Zong H X, Niezgoda S R,etal.ActaMaterialia[J], 2016, 108: 138-142. (编辑盖少飞) 收稿日期:2016-04-22 基金项目:国家自然科学基金资助项目(51171140, 51320105014 and 51321003); 教育部博士点基金(2012CB619402) 通讯作者:丁向东,男,1970年生,教授,博士生导师,Email: DOI:10.7502/j.issn.1674-3962.2016.06.03 中图分类号:TG139.6 文献标识码:A 文章编号:1674-3962(2016)06-0416-07 Progress in Molecular Dynamics Simulations of Martensitic Transformation ZONG Hongxiang, DING Xiangdong, SUN Jun, Ren Xiaobing (State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China) Abstract:Martensitic transformation (MT) is one of the most commonly encountered transformations, existing in many engineering materials, such as steel and shape memory alloys. Optimizing the performance of these transforming materials requires a fundamental understanding about the physical processes of MT from the atom-level. In the absence of experimental information, numerical simulations are critical to the study of the transformation behaviors at their characteristic lattice length scales. This review summarized recent atomic simulation works on martensitic materials. The MT behaviors in shape memory alloys as well as their size effect were first discussed. Then, we analyzed the phase transformation in structural metals, especially their interaction with plastic deformations under extreme compression. Finally, the existing problems and prospects of the related research were presented. Key words:martensitic transformation; size effect; molecular dynamics simulations; shape memory alloys; structural materials 第一作者:宗洪祥,男,1987年生,讲师,硕士生导师 dingxd@mail.xjtu.edu.cn