采用橡胶加工分析仪研究偶联剂Si747和Si75对溶聚丁苯橡胶胶料白炭黑分散性和热稳定性的影响

马建波,黄 炜,祝 静,米彦青,邹 君

(山东玲珑轮胎股份有限公司 北京玲珑技术中心,北京 101102)

20世纪90年代以来,随着米其林公司全白炭补强的绿色轮胎成功开发[1],白炭黑在橡胶工业中得到更广泛的应用。白炭黑作为一种重要的补强填料,其制备的轮胎具有良好的抗湿滑性能、较低的滚动阻力和优异的牵引性能[2],但白炭黑表面具有大量硅羟基,导致其与天然橡胶和丁苯橡胶等非极性橡胶的相容性很差,并且硅羟基间的氢键极易使其聚集。与炭黑相比,白炭黑在橡胶中的分散性差,分布不均匀,因此白炭黑胶料需加入偶联剂改性,使其具有更好的分散性。研究[3]发现,与偶联剂Si75[双-(三乙氧基硅烷基丙基)二硫化物]改性的白炭黑胶料相比,偶联剂Si747[γ-巯丙基乙氧基双(丙烷基-六乙氧基-硅氧烷)]改性的白炭黑胶料耐磨性能较好,滚动阻力较低。

含硫硅烷偶联剂在白炭黑胶料中起分散和助硫化的双重作用[4]。本工作采用橡胶加工分析仪研究偶联剂Si747和Si75对溶聚丁苯橡胶(SSBR)胶料白炭黑分散性和热稳定性的影响,以在不测试硫化胶性能的情况下,评价白炭黑在胶料中的分散性以及胶料的加工安全性,为偶联剂的选择和应用提供指导。

1 实验

1.1 主要原材料

SSBR,牌号6270M,充油量为37.5份,韩国锦湖石化公司产品;偶联剂Si747,上海麒祥化工有限公司产品;偶联剂Si75,中国台湾宏柏化工有限公司产品;白炭黑Z1165MP,比利时Solvay集团产品。

1.2 主要设备与仪器

Roll-160 L型开炼机,安徽磐石油压工业有限公司产品;D-RPA3000橡胶加工分析仪,德国MonTech公司产品。

1.3 试验配方

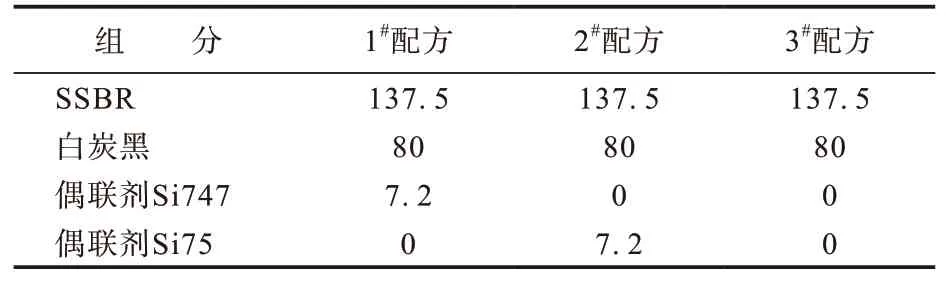

为排除其他配合剂的干扰,胶料组分仅为SSBR、白炭黑和偶联剂,试验配方见表1。其中,1#和2#配方分别添加偶联剂Si747和Si75,3#配方不添加偶联剂。

表1 试验配方 份

1.4 试样制备

为避免高温硅烷化反应,胶料在开炼机上低温混炼。加料顺序为:SSBR→白炭黑→偶联剂→混炼均匀→薄通6次→下片。

1.5 性能测试

用D-RPA3000橡胶加工分析仪进行测试。考察胶料白炭黑分散性时,试验温度为100 ℃,频率为0.5 Hz;考察白炭黑胶料热稳定性时,试验频率为1.667 Hz,应变(ε)为7%。

2 结果与讨论

2.1 白炭黑分散性

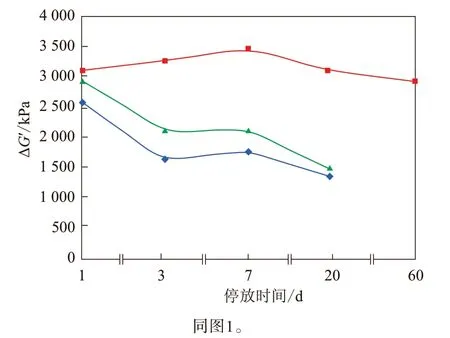

不同停放时间的SSBR胶料弹性模量(G′)与lgε的关系见图1,停放时间对SSBR胶料ΔG′的影响见图2。ΔG′为在测试区域内最小lgε对应的G′与最大lgε对应的G′之差。

图1 不同停放时间的胶料G′与lg ε 的关系

图2 停放时间对SSBR胶料ΔG′的影响

从图1(a)~(d)可以看出:随着lgε增大,在不同停放时间下,各胶料的G′均降低;当lgε较小时,G′降幅不大;lgε在0~2范围内,G′急剧降低,说明填料结构破坏严重;lgε大于2后,G′趋于稳定。另外,在lgε较小时,偶联剂Si747胶料的G′低于偶联剂Si75胶料。

胶料ΔG′可以表征Payne效应的强弱,ΔG′越小,Payne效应越弱,胶料中填料的网络结构越弱,填料与橡胶的相互作用越强,白炭黑分散性越好。从图2可以看出,不同停放时间下,偶联剂Si747胶料ΔG′均低于偶联剂Si75胶料,说明低温混炼的偶联剂Si747胶料的白炭黑分散性好于偶联剂Si75胶料;随着停放时间延长,无偶联剂胶料ΔG′降幅不大,说明停放过程中其白炭黑分散性无明显改善;两种偶联剂胶料ΔG′随停放时间延长而下降,说明偶联剂在低温混炼后未完全反应,在停放过程中会迁移到白炭黑之间,与白炭黑继续反应,使胶料ΔG′下降,白炭黑分散性改善。

2.2 热稳定性

在胶料混炼过程中,当混炼温度较高时,含硫硅烷偶联剂Si747和Si75分子断裂而分离出的硫与橡胶发生交联反应[5],使胶料的转矩(S′)升高。

2.2.1 停放1 d

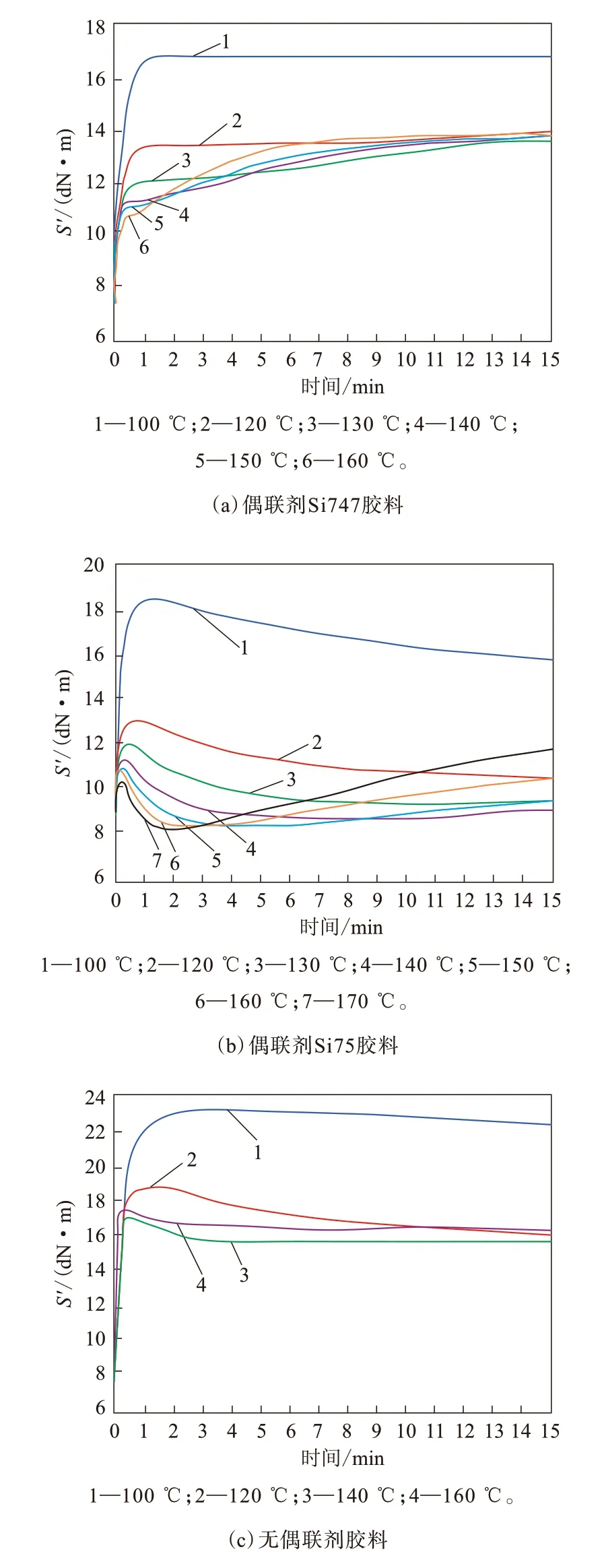

停放1 d后不同温度下胶料S′与时间的关系见图3。

从图3(a)可以看出:停放1 d后,120 ℃(含)以下偶联剂Si747胶料的S′随时间延长升高到一定值后趋于稳定;130 ℃(含)以上偶联剂Si747胶料的S′随时间延长不断升高,说明偶联剂Si747胶料从130 ℃开始发生反应;随着温度升高,S′提高幅度明显增大。因此,偶联剂Si747胶料的混炼温度在130 ℃左右为宜。

从图3(b)可以看出:停放1 d后,140 ℃(含)以下偶联剂Si75胶料的S′随时间延长升高到一定值后逐渐下降;150 ℃时偶联剂Si75胶料的S′随时间延长升高到一定值后变化不大;160 ℃(含)以上偶联剂Si75胶料的S′随时间延长先升高后下降再升高,且随着温度升高,S′第2次升高的时间缩短,160 ℃时S′第2次升高从4 min开始,170 ℃时S′第2次升高从2.5 min开始,说明此时偶联剂Si75胶料开始发生明显反应。偶联剂Si75胶料的热稳定性优于偶联剂Si747胶料。为提高混炼效率,偶联剂Si75胶料的混炼温度在160 ℃(时间不超过4 min)~170 ℃(时间不超过2.5 min)为宜。

从图3(c)可以看出,停放1 d后,在不同温度下无偶联剂胶料的S′在升高到一定值后均趋于稳定,这是因为胶料中无偶联剂所致。

图3 停放1 d后不同温度下胶料S′与时间的关系

2.2.2 停放7 d

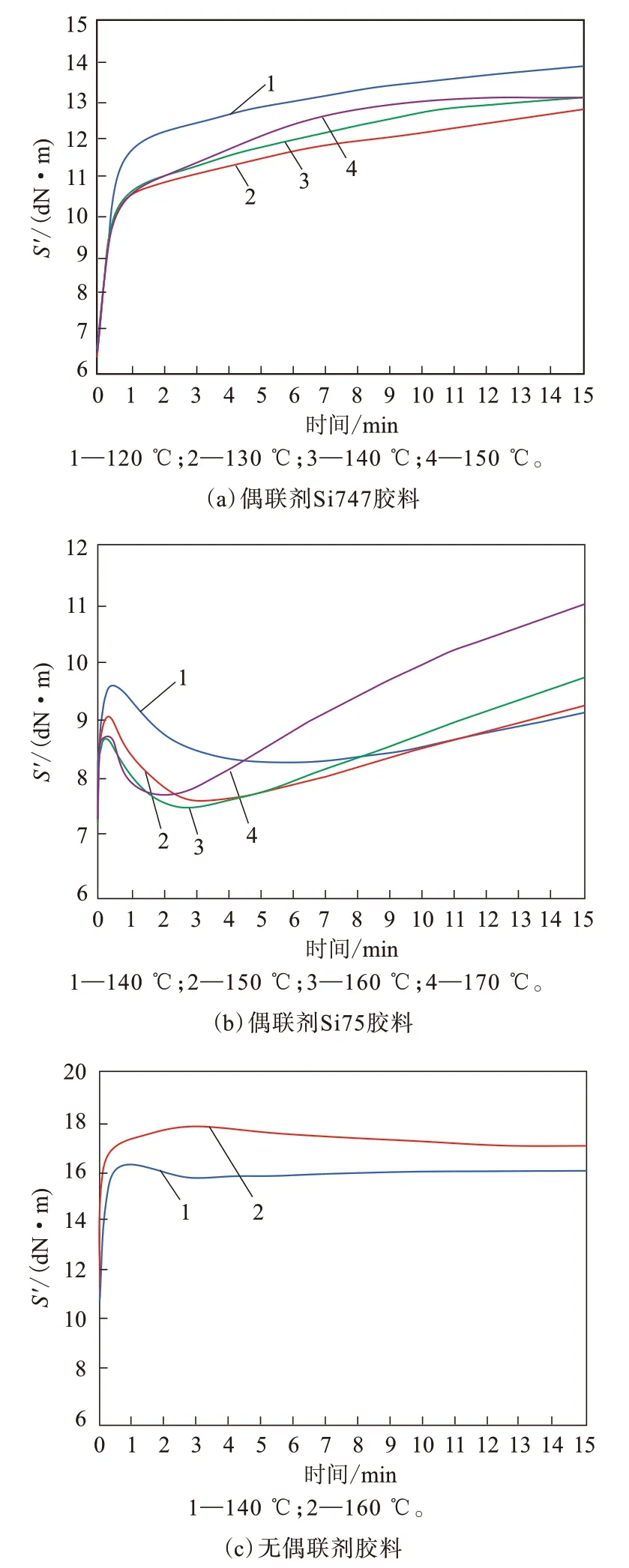

停放7 d后,不同温度下胶料S′与时间的关系见图4。

从图4(a)可以看出:停放7 d后,偶联剂Si747胶料的S′随着时间延长明显提高;与停放1 d相比,停放7 d后的偶联剂Si747胶料的S′急剧升高时间缩短,说明在停放过程中偶联剂Si747的活性发生变化,胶料的热稳定性降低。

图4 停放7 d后不同温度下胶料S′与时间的关系

从图4(b)可以看出:停放7 d后,偶联剂Si75胶料的S′第2次升高的时间缩短;与偶联剂Si747胶料相同,停放7 d后的偶联剂Si75胶料的热稳定性比停放1 d后的胶料差。

从图4(c)可以看出:停放7 d的无偶联剂胶料的S′变化趋势与停放1 d的胶料相同,说明无偶联剂的胶料的热稳定性受停放时间的影响不大。

3 结论

(1)低温混炼的偶联剂Si747胶料的白炭黑分散性优于偶联剂Si75胶料。

(2)偶联剂Si75胶料的热稳定性优于偶联剂Si747胶料,偶联剂Si747胶料的混炼温度在130℃左右为宜,偶联剂Si75胶料的混炼温度在160℃(时间不超过4 min)~170 ℃(时间不超过2.5 min)为宜。

(3)随着停放时间延长,偶联剂Si747和Si75的活性发生变化,胶料的热稳定性变差。