全自动小粉料称量系统的设计

侯金智

(北京橡胶工业研究设计院,北京 100143)

在胶料混炼中,按照配方准确称量各种小料是保证混炼胶质量的关键环节。过去,小料称量主要靠人工操作,不仅劳动强度较大,生产效率较低,工作环境恶劣,称量结果还容易受人为因素干扰,难以保证胶料组分的稳定性,进而造成产品质量不稳定。为此,本课题采用可编程逻辑控 制(PLC)技术和软件技术相结合,设计一种效率高、精度高、稳定性好的全自动小粉料称量系统。现将该系统的设计情况介绍如下。

1 工艺要求

全自动小粉料称量系统应按照工艺要求自动称量硫化剂、促进剂、氧化锌、防老剂、防焦剂、树脂等数十种粉料。系统必须适应粒子形状、尺寸、团聚性等不同的各种粉料[1],保证下料顺畅,防止料仓内物料淤积。同时,系统设计为积木式拼装结构,根据粉料的种类灵活增减料仓数量,既能保证系统各个单元稳定运行,故障率较低,又能保证称量精度高,使单种物料称量误差控制在0.3%以内,料筐的定位精度在1.5 cm以内。另外,从安全、环保、健康体系建设的角度考虑,为减少环境污染、改善工作环境,系统采用高效、清洁的除尘器。系统的上位机存储各种配方,并按照生产计划自动将配方参数发送到控制系统的PLC,上位机软件系统具有实时监控、故障报警、超差报警、报表打印、数据存储、数据查询、数据分析、数据统计、图表显示、生产排班等功能。

2 结构设计

为满足系统自动化程度高、生产效率高、运行稳定、生产环境清洁等要求,系统设计时综合考虑以下因素。

(1)装料筐和卸料筐由同一个操作工完成,料筐轨道呈环形,套着装料带的料筐(起始位置空)走完一圈即完成全部粉料的称量,整个下料和称量过程完全由PLC控制,多个料筐可同时进行物料称量。

(2)不同物料具有不同粒径、团聚性、堆积性、压缩性、安息角、内摩擦角、流动性等性质[2],根据物料性质设计不同形式的料仓和给料装置,保证系统下料顺畅。

(3)确定除尘器电机功率时应考虑气流对电子称量系统的影响。由于供料口附近设置了除尘抽风口,除尘器电机功率过大,料筐上部和下部产生的气压差较大,料筐称量时变轻,导致总物料称量误差超限;除尘器电机功率过小,不能达到除尘效果。因此,应根据实际情况确定除尘器电机功率。

(4)料筐轨道采用较简单的驱动部件,这是因为机构越简单,设备故障率就越低,维护就越容易。在此,考虑通过齿轮和链条的简单传动机构来驱动辊道,带动料筐向下一个拱位运动。

(5)为满足上位机和PLC之间的高速通讯,二者之间采用RS485电缆进行数据通信。由于不同品牌的PLC通信语义不相同,故在上位机软件模块中建立常用品牌PLC的通信语义库,从而满足不同品牌PLC系统的需要。

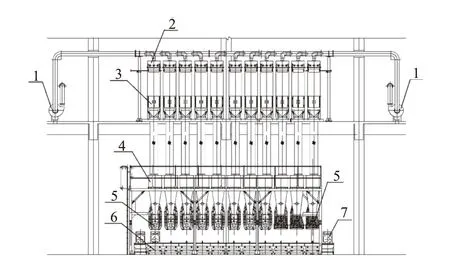

2.1 机械系统

机械系统主要由除尘器、解包室、料仓、供料器、称量装置、料筐、料筐轨道等部件组成,整体的机械结构如图1所示。

图1 全自动小粉料称量系统的机械结构示意

除尘器采用脉冲袋式除尘器。该除尘器采用分室停风、脉冲喷吹清灰技术,克服了常规脉冲除尘器和分室反吹除尘器的缺点,清灰能力强,除尘效率高,排放物浓度低,被广泛应用于粉料的除尘。在本系统中,为尽可能减少粉尘,在解包室的解包腔内及供料器的加料口设置除尘抽风口。通过调整抽风口位置和调节抽风口口径等措施控制抽风口风压,避免因产生的负风压过大而造成料筐被向上吸,致使总物料称量误差超限。

为防止粉料中的杂质和较大硬块进入料仓同时加快投料的速度,应在解包室内设置振动筛,振动筛网眼的大小根据物料性质来决定。料仓是机械结构的重要组件[2],起暂时存放粉料的作用,为供料器提供均匀稳定的物料。为防止物料沉积在料仓壁上,料仓的设计综合考虑料仓中物料的流动形式和整体流动特性,同时还为不同的物料设置不同的破拱装置,如振动破拱装置、气动活塞破拱装置、空气清堵器破拱装置、脉冲侧吹破拱装置、抖动内衬破拱装置等,使下料保持通畅。

供料器采用电磁振动供料器,通过控制振幅和振动频率来调节供料速度[3]。供料器供料能力除受物料颗粒大小、温度和湿度等影响外,还受料槽宽度及料槽倾角等因素的影响。按照供料快慢,称量可分为快称和慢称,快称时通过变频器控制电磁振动器以大振幅振动,快速给料;当接近目标值时,变频器控制电磁振动器以小振幅振动,慢速给料,这样既保证了称量速度,又保证了称量精度。

矩形环状料筐轨道由许多小段轨道拼接而成,各供料口、4个轨道转角和物料总质量校准处的轨道下方均安装有称量装置,用于测量物料质量。料筐由轨道下方的传动电机带动,即由PLC控制电机,通过齿轮和链条驱动轨道的辊轴滚动,使料筐在轨道上滑行。

2.2 控制系统

控制系统主要由PLC、称量仪表、光电开关、变频器、电动阀门等部件组成,PLC是核心部件,不同用户可能采用不同型号的PLC。本课题采用比较典型的西门子S7-300系列PLC,该系列PLC处理速度达到0.8~1.2 ms,存储器容量为2k,数字量达到 1 024点,模拟量通路128路。PLC通过PROFIBUS,ETHERNET和MPI等网络与其他设备联网通讯,通过RS-485端口与上位机进行通讯。

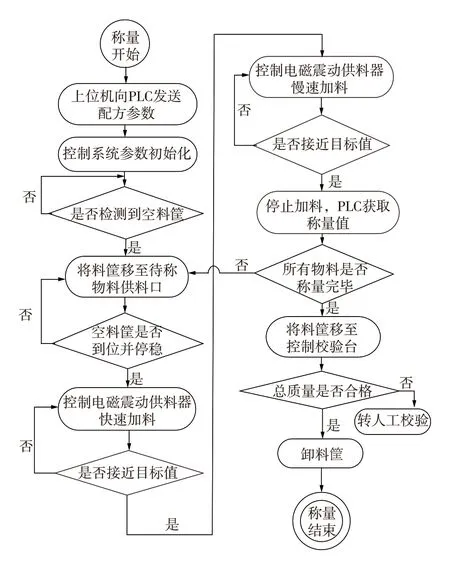

称量开始时,操作工将空料筐放置在料筐装卸区,系统按照上位机发送的配方参数自动控制料筐在轨道上的移动[4],当料筐到达指定的供料口时,PLC控制称量装置初始化称量参数,通过变频器控制电磁振动器快速给料,当物料质量接近目标值时,变频器控制电磁振动器慢速给料,当物料质量达到目标值后,料筐轨道电机带动转辊转动,转辊带动料筐向下一个物料供料口移动。重复相同的过程,直到配方中所有物料称量完毕,料筐运行至总质量校准处进行校验。总质量校验完毕后料筐再次进入装卸区,由操作工卸除料筐,完成单个料筐的称量。多个料筐可以在系统的控制下并行称量,称量效率大大提高。控制系统运行过程如图2所示。

图2 控制系统运行过程

2.3 上位机软件系统

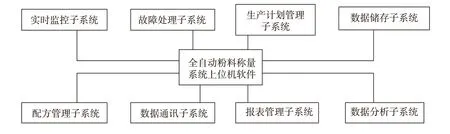

上位机软件系统由配方管理子系统、数据通信子系统、报表管理子系统、实时监控子系统、故障处子系统、数据存储子系统、生产计划管理子系统、数据分析子系统等组成,如图3所示。

图3 上位机软件系统

配方管理子系统负责配方数据的录入、存储、管理、发送等工作,可以按照生产计划随时调取相应的配方数据[5]。数据通信子系统负责上位机和PLC的通信工作,将配方数据翻译成PLC执行命令参数发送到PLC命令接收区。对于不同型号的PLC,数据通信子系统可自动屏蔽PLC型号差异,自动匹配通信协议,使上位机与PLC间的通信对于用户透明。报表管理子系统负责台班报表的打印、存储、查询等功能。实时监控子系统可以实时监控系统的运行状态,系统每一个传感器的当前状态均可以从实时监控界面中直观显示出来。故障处理子系统负责处理设备运行中的故障报警,方便操作者分析故障产生的原因并及时进行处理。数据存储子系统负责数据库的创建、查询、更新、备份等工作,使有价值的数据持久化。生产计划管理子系统通过与工厂管理信息系统(MIS)接口,接收工厂统一的生产目标计划,并根据生产计划自动安排备料和排班。数据分析子系统可以对历史生产数据进行深度挖掘,将当前生产数据与历史最优数据进行对比,分析误差产生的原因,进而提出改进措施。

3 结语

本课题设计的全自动小粉料称量系统采用积木式拼装结构,具有组装灵活、自动化程度高、称量精度高、数据处理能力强、生产环境清洁等优点,适合大批量混炼胶生产。该系统已经在山东、河南、甘肃等多个橡胶轮胎和制品企业实际应用,大大提高了这些企业粉料称量效率,改善了生产条件,创造了良好的经济效益。该设备值得在橡胶行业内大规模推广。