白炭黑的有机化改性

徐世传

[中策橡胶(建德)有限公司,浙江 杭州 311607]

白炭黑具有特殊的表面结构、颗粒形态和理化性能。白炭黑内部的聚硅氧基以及外部的硅羟基和吸附水使其呈亲水性,在橡胶中难以浸润和分散;白炭黑表面存在羟基,表面能较大,聚集体容易凝聚,使其在橡胶中的应用受到影响。

白炭黑一般需要通过有机化改性才能在橡胶中应用。白炭黑有机改性剂与白炭黑表面的羟基反应,消除或减少白炭黑表面的硅羟基,使白炭黑由亲水性变为疏水性。白炭黑改性剂包括卤化硅烷、硅烷偶联剂、硅氮烷、硅氧烷、醇类化合物和有机聚合物等。

以硅烷偶联剂为例,白炭黑的有机化改性工艺有两种。第1种是白炭黑预混炼改性工艺,将白炭黑、硅烷偶联剂和生胶混炼制成母炼胶,然后再将母炼胶与其他组分混炼。第2种为白炭黑预处理改性工艺,将白炭黑和硅烷偶联剂预混合,使白炭黑颗粒表面均匀包裹一层硅烷偶联剂,阻止白炭黑在混炼过程中或混炼之后二次聚集,同时使硅烷偶联剂与白炭黑充分反应,最大程度地消除硅烷偶联剂与白炭黑反应产生的乙醇气体。

本工作采用两种改性工艺分别对白炭黑进行改性,考察白炭黑改性工艺对白炭黑胶料性能的影响;同时针对硅烷偶联剂改性存在的问题,研究白炭黑表面原位接枝改性剂XM的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),牌号SCR10,海南天然橡胶产业集团股份有限公司产品;丁苯橡胶(SBR),牌号1500,中国石油吉林石化公司产品;白炭黑,牌号955,确成硅化学股份有限公司产品;偶联剂Si69,常州市武进武南橡塑添加剂有限公司产品;白炭黑原位接枝改性剂XM(简称改性剂XM),自制产品。

1.2 主要仪器与设备

FTIR-8400S型红外光谱仪,日本岛津公司产品;D/max-RB型X射线衍射仪,日本理学公司产品;H-800型透射电子显微镜(TEM),日本日立公司产品;XK-160型开炼机和50 t平板硫化机,湖州橡胶机械厂产品;F370型密炼机,大连冰山橡塑股份有限公司产品;C2000E型无转子硫化仪和M200E型门尼粘度仪,北京友深电子仪器有限公司产品;WGJ-2500B Ⅱ型拉力试验机,广西师范大学秀峰电器厂产品;Disper Grader1000型炭黑分散仪,瑞典Optigrade公司产品;Y3000E型压缩生热试验机,北京橡胶工业研究设计院产品;QN-100型屈挠龟裂试验机,上海德杰仪器设备有限公司产品;GT-7012-A型阿克隆磨耗试验机,中国台湾高铁检测仪器有限公司产品。

1.3 试样制备

1.3.1 白炭黑预混炼改性工艺

1.3.1.1 白炭黑母炼胶

胶料在密炼机中混炼,密炼室初始温度为40℃,转子转速为40 r·min-1,混炼工艺为:生胶→小料→白炭黑→硅烷偶联剂→清扫→145 ℃保温40 s→排胶。

1.3.1.2 白炭黑混炼胶混炼

胶料在开炼机上混炼,混炼工艺为:生胶→薄通7次→白炭黑母炼胶、炭黑和小料→左右割刀3次→打三角包3次→硫黄和促进剂→左右割刀3次→打三角包3次→左右割刀3次→下片(厚2.5 mm)。

1.3.2 白炭黑预处理改性工艺

1.3.2.1 白炭黑预处理

将白炭黑与硅烷偶联剂进行搅拌混合,使白炭黑粒子表面均匀包裹一层硅烷偶联剂。

1.3.2.2 预处理白炭黑胶料混炼

胶料分两段在密炼机中混炼。一段混炼密炼室初始温度为60 ℃,转子转速为60 r·min-1,混炼工艺为:生胶→小料→预处理白炭黑和炭黑→清扫→排胶(160 ℃)。二段混炼密炼室初始温度为40 ℃,转子转速为40 r·min-1,混炼工艺为:一段混炼胶→硫黄和促进剂→清扫→排胶(95 ℃)。

1.4 性能测试

1.4.1 抗刺扎性能

用质量1.5 kg带尖针的重锤,自20 cm高度自由坠落到厚20 cm的硫化胶试样表面,测试尖针刺入试样的深度。

1.4.2 其他性能

胶料其他性能测试按照相应国家标准进行。

2 结果与讨论

2.1 白炭黑的结构

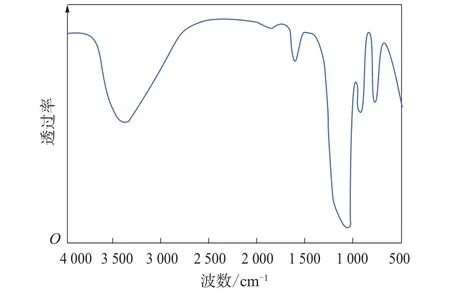

白炭黑是二氧化硅的无定形结构,是以硅原子为中心、氧原子为顶点的不规则四面体[1]。二氧化硅的红外光谱见图1。从图1可以看出:白炭黑在波数1 100 cm-1处出现聚硅氧基的不对称伸缩振动吸收峰,在波数949 cm-1处出现硅羟基的弯曲振动吸收峰,在波数3 431 cm-1处出现羟基的伸缩振动吸收峰,在波数1 631 cm-1处出现吸附水中羟基的弯曲振动吸收峰,即白炭黑主要有3种基团:聚硅氧基、硅羟基和羟基。

图1 白炭黑的红外光谱

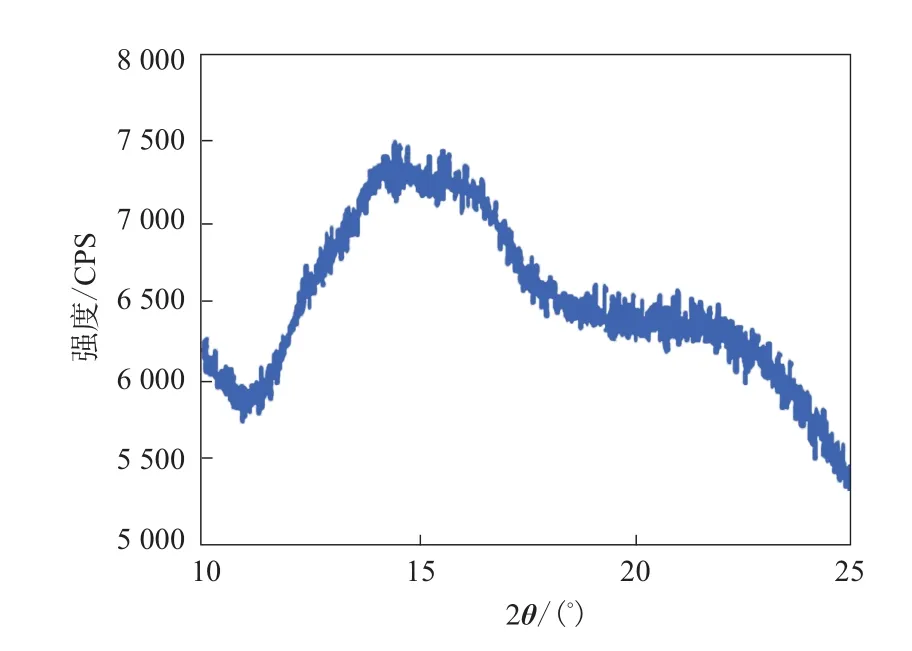

白炭黑的X射线衍射谱见图2,白炭黑的电子衍射图见图3。从图2可以看出,在2θ为11°~18°之间出现1个馒头形峰,结合图3可以判断白炭黑为非晶体。

图2 白炭黑的X射线衍射谱

图3 白炭黑的电子衍射图

无论是气相法白炭黑还是沉淀法白炭黑,其粒子都有3种形态,即一次结构粒子(原生粒子)、二次结构粒子(次生粒子)和三次结构粒子(聚集体)。一次结构粒子是白炭黑生成反应过程中由聚硅氧基形成的,基本形状为球形,其表面能极大。实际上,白炭黑中基本没有游离的一次结构粒子,一次结构粒子相互结合成链状的二次结构粒子,这种二次结构粒子表面能大大降低,但仍能再次聚集形成三次结构粒子[2]。一次结构粒子粒径与白炭黑的合成工艺有关。一般而言,一次结构粒子粒径越小,白炭黑的补强性越好。白炭黑三次结构粒子的形成如图4所示。

图4 白炭黑三次结构粒子的形成过程示意

2.2 白炭黑胶料混炼中的机械力化学反应

机械力化学反应是机械力诱发的化学反应,即物质受机械力的作用而发生化学变化或者物理化学变化的现象。大量试验发现,机械力诱发的化学反应并不一定遵循传统的热力学理论,一些热力学上不可能发生的反应利用机械力有可能发生,即机械力化学反应与吉布斯自由能没有关系,这一现象使得机械力化学越来越受到材料共混研究者的关注[3]。

白炭黑胶料混炼时会发生机械力化学反应(见图5),即胶料混炼过程中橡胶与炭黑、白炭黑产生的挤压和摩擦导致炭黑与白炭黑的三次结构粒子破碎成二次结构粒子,甚至还有少量一次结构粒子。

图5 白炭黑胶料混炼过程中的机械力化学反应示意

白炭黑分子间形成共价键,一次结构粒子聚集成二次结构粒子时,其部分结合面以晶面形式连接;当这些结合晶面被机械力断开后,部分共价键会被强行拆开,而拆开1个共价键会产生1个自由电子和1个空穴,即机械力会将白炭黑粒子间因晶格共享而存在的共价键分裂成空穴与自由电子。

在胶料混炼过程中,机械力使白炭黑的三次结构粒子破裂成带电荷的二次结构粒子甚至一次结构粒子,这些表面带电荷的粒子表面化学活性大大提高,它们既能本身再次相互聚集,也能使一些含硫化合物接受空穴或自由电子后提高反应活性,如空穴或自由电子能降低硫酰基的反应活化能,也能降低多硫键的断裂能。

此外,在胶料混炼过程中,橡胶与白炭黑和炭黑反复摩擦会产生大量静电。由于橡胶与白炭黑都是电子的不良导体,这些静电集中在白炭黑粒子表面,使已被分裂成二次结构粒子的白炭黑因静电作用而再次聚集成大粒子或形成白炭黑的刚性网络。

因此,要使白炭黑在胶料中良好分散,必须对其有机化改性。硅烷偶联剂是一种常用的白炭黑改性剂[4]。但是硅烷偶联剂直接加入胶料中混炼存在2个问题:一是偶联剂分子的乙氧基与白炭黑表面硅羟基反应而逸出为乙醇气体;二是硅烷偶联剂中含有多硫键,这些多硫键在高温混炼下会释放活性硫,导致胶料焦烧,影响胶料的加工安全性能。硅烷偶联剂直接加入白炭黑胶料中制备的硫化胶会出现气泡和缺胶等缺陷,见图6。

图6 硅烷偶联剂直接加入的硫化胶TEM照片

硅烷偶联剂虽然能极大提升白炭黑胶料的物理性能,但如何提高白炭黑/硅烷偶联剂胶料的加工安全性能是亟待解决的问题。

2.3 改性工艺对白炭黑胶料性能的影响

2.3.1 白炭黑预混炼改性工艺

白炭黑预混炼改性工艺胶料的性能见表1。试验采用偶联剂Si69作为白炭黑改性剂,其用量为白炭黑用量的20%,白炭黑和炭黑的总用量为51份。从表1可以看出,随着白炭黑用量增大,胶料硫化速度减慢,定伸应力减小,拉伸强度、拉断伸长率增大,撕裂强度先增大后减小,生热和耐磨性能降低,耐屈挠性能提高。总的来看,白炭黑用量为6~9份的胶料性能较好。

表1 白炭黑预混炼改性工艺胶料的性能

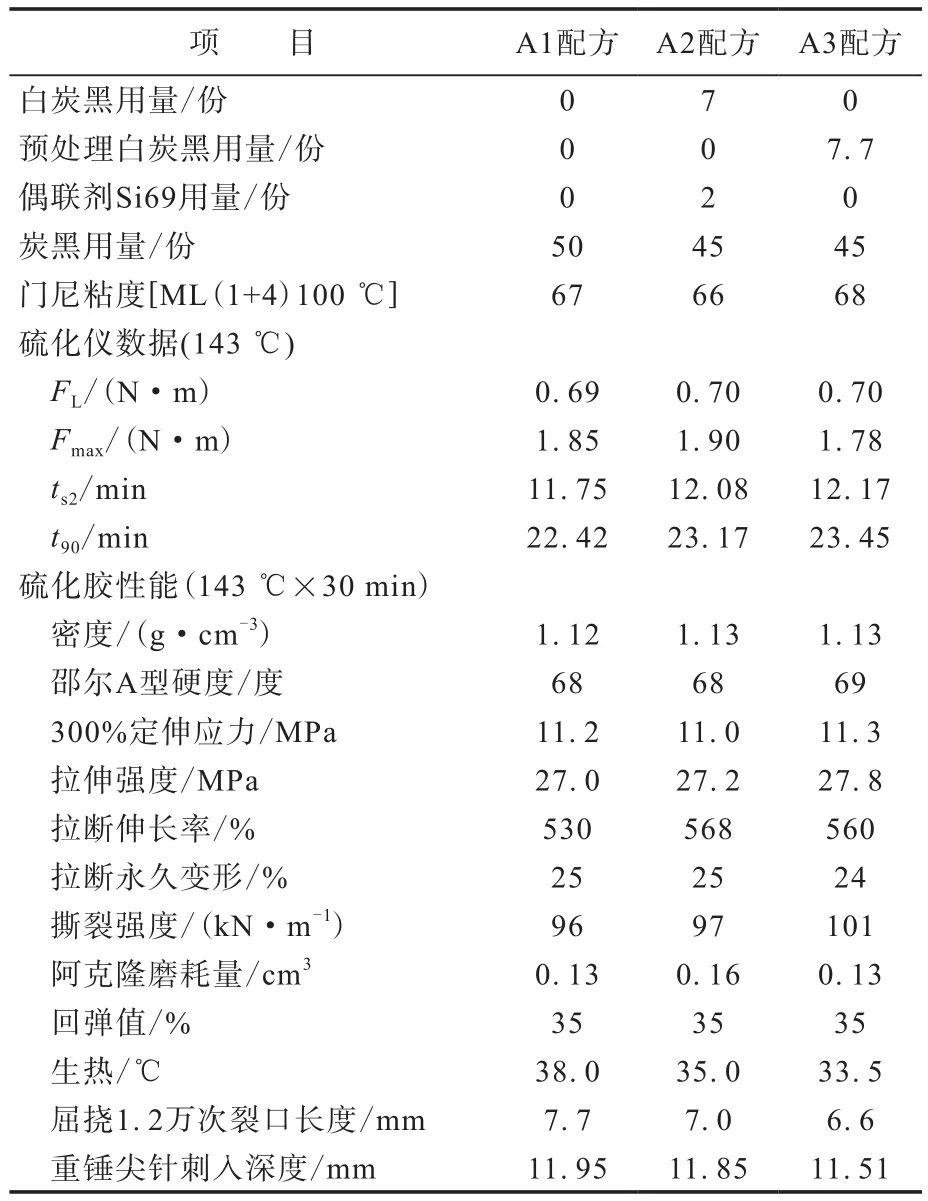

2.3.2 改性工艺比较

不同改性工艺白炭黑胶料性能见表2,混炼胶的TEM照片见图7。其中,A1配方胶料不添加白炭黑和偶联剂,A2配方胶料采用白炭黑预混炼改性工艺,A3配方胶料采用白炭黑预处理改性工艺(7.7份预处理白炭黑包含7份白炭黑和0.7份偶联剂Si69)。

表2 不同改性工艺白炭黑胶料性能

图7 混炼胶的TEM照片(放大100倍)

从表2可以看出:与A1配方胶料相比,A2配方胶料的硫化特性相当,硬度、定伸应力、拉伸强度、拉断永久变形、撕裂强度和弹性相当,拉断伸长率增大,生热和耐磨性能降低,耐屈挠性能和抗刺扎性能略有提高;与A1配方胶料相比,A3配方胶料的硫化特性相当,硬度、定伸应力和拉伸强度略有提高,拉断永久变形减小,撕裂强度明显提高,耐磨性能和弹性相当,生热明显降低,耐屈挠性能和抗刺扎性能提高。与A2配方胶料相比,A3配方胶料的偶联剂Si69用量减小,强度性能、耐磨性能、耐屈挠性能和抗刺扎性能提高,生热明显降低。

从图7可以看出:A2配方混炼胶表面白点较多,白点面积也较大;A3配方混炼胶表面白点较少,白点面积也较小,说明A3配方胶料中白炭黑的分散性能较好。

与白炭黑预混炼改性工艺胶料相比,白炭黑预处理改性工艺的优点如下:一是省略了白炭黑母炼胶预混炼步骤,节省了混炼能耗和场地;二是偶联剂在混炼胶中的用量减小,产生的游离硫少,胶料加工安全性能好;三是偶联剂均匀地包裹于白炭黑表面,能与白炭黑充分反应,最大限度地减少在胶料中产生乙醇气体,有利于提高胶料性能。

2.4 改性剂XM的应用

消除白炭黑二次粒子再聚集的最好办法是在白炭黑表面原位接枝有机物,前述用硅烷偶联剂改性白炭黑就是方法之一。问题是硅烷偶联剂分子与白炭黑反应后会产生乙醇气体,同时硅烷偶联剂中的多硫键也对胶料加工安全性能不利。

白炭黑胶料在高速混炼过程中产生机械力化学反应,使白炭黑表面活性高且带电。本工作将自制的带酰基和羧基,但不含硫键,也不产生乙醇气体的功能性改性剂XM接枝到白炭黑二次结构粒子表面上。混炼工艺与预处理白炭黑胶料混炼工艺相同。改性剂XM对白炭黑胶料性能的影响见表3。从表3可以看出:与未添加改性剂的X1配方胶料和添加偶联剂Si69的X2配方胶料相比,添加改性剂XM的X3配方胶料ts2略长,加工安全性能略好;tR97明显延长,抗硫化返原性能显著提高;拉伸强度、拉断伸长率、撕裂强度和正硫化时的定伸应力总体提高,耐热老化性能较好。可见将改性剂XM接枝到机械力化学反应产生的高活性且表面带电的白炭黑二次粒子上是可行的,为解决硅烷偶联剂胶料存在的问题提供了思路。

表3 改性剂XM对白炭黑胶料性能的影响

3 结论

(1)白炭黑主要成分是二氧化硅,为无定形结构的非晶体,其内部含聚硅氧基、外部含活性硅羟基、羟基和吸附水,在橡胶中应用时需进行有机化改性。

(2)用硅烷偶联剂直接加入胶料混炼而改性白炭黑会产生乙醇气体,导致硫化胶产生气泡和缺胶等缺陷,同时其多硫键会影响胶料的加工安全性能。

(3)用白炭黑预混炼改性工艺和白炭黑预处理改性工艺对白炭黑进行有机化改性,均能提高白炭黑胶料的综合性能。

(4)与白炭黑预混炼改性工艺胶料相比,白炭黑预处理改性工艺胶料混炼工艺简单,形成的乙醇气体少,偶联剂Si69用量小,强度性能、耐磨性能、耐屈挠性能和抗刺扎性能提高,生热大幅降低。

(5)将改性剂XM原位接枝到白炭黑表面,胶料的加工安全性能和抗硫化返原性能提高,拉伸强度、拉断伸长率、撕裂强度和正硫化时定伸应力提高,耐热老化性能较好。