铁路牵引电动机轴承绝缘涂层性能研究

张玲,冯颖,李夏,孔永刚,于琦

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

随着铁路多次大提速,对铁道车辆用牵引电动机轴承提出了越来越高的要求。由磁路不平衡产生的轴电流,伴随逆变驱动的脉冲状电压导致的漏泄电流,以及接地回路结构产生的流经牵引电动机的接地电流等,都有可能导致牵引电动机轴承发生电蚀,使轴承寿命大大降低。在轴承外圈包覆绝缘材料是防止牵引电动机轴承电蚀的有效途径[1]。

目前,牵引电动机绝缘轴承普遍采用等离子喷涂Al2O3陶瓷涂层。Al2O3具有熔点高、绝缘性能好、热导率低、热膨胀系数小、耐磨性好等特点,是等离子喷涂中常用的氧化物陶瓷材料。采用离子喷涂技术在钢基体上制备的陶瓷绝缘涂层致密度较高,涂层与基体结合强度高,喷涂效率高[2]。

通过等离子喷涂工艺在轴承套圈上喷涂Al2O3陶瓷绝缘涂层制备绝缘轴承,研究Al2O3粉末纯度、涂层厚度、封孔工艺等对涂层绝缘性能的影响,以及涂层绝缘电阻随温度变化情况,为制造优质绝缘轴承及确定使用条件提供依据。

1 试验

1.1 试样及材料

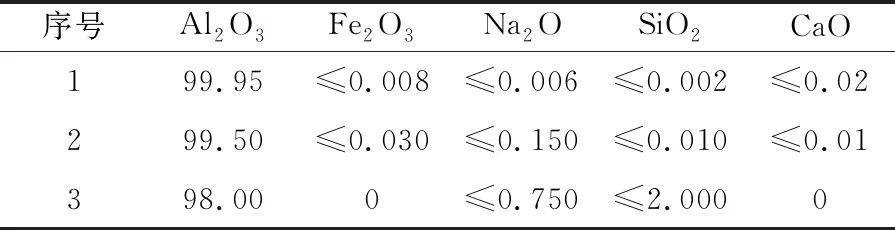

采用3种不同纯度的喷涂专用粉为原材料进行喷涂试验,其粉末成分、含量见表1。基体采用6016深沟球轴承外圈,尺寸为φ111.4 mm×φ123.9 mm×20.92 mm,材料为SKF3。封孔剂的主要技术参数见表2。

表1 喷涂粉末成分及其质量分数

表2 封孔剂主要参数

1.2 涂层制备

采用Sulzer Metco Multicoat 等离子喷涂系统,分别用3种Al2O3喷涂粉末在外圈上制备不同厚度的陶瓷绝缘涂层。喷涂过程中控制外圈喷涂面温度小于120 ℃,防止外圈尺寸精度和材料性能发生变化。等离子喷涂主要工艺参数为:预热温度60~80 ℃,氩气40~50 NLPM,氢气8~15 NLPM,电流600~650 A,电压70~80 V,功率60 kW,送粉速率30~40 g/min,转台转速220 r/min。

1.3 加工工艺

采用的加工工艺为:外圈磨加工→检查→清洗→遮蔽→喷砂处理→等离子喷涂→去除遮蔽层→陶瓷涂层表面加工→封孔处理→检查→性能试验与评价。

1.4 试验仪器及方法

采用TIME2812涂层厚度检测仪检测陶瓷涂层厚度并进行各项试验。

绝缘电阻检测:将外圈涂层部分用条形铜箔导电胶全部包裹后用FLUK1508绝缘电阻测试仪进行检测,检测时,外加电压1 000 V DC,包裹导电胶后外圈外观如图1所示。

图1 包裹导电胶后的外圈

击穿电压试验:将外圈涂层部分用条形铜箔导电胶全部包裹后放在HYDY-20KV型电压击穿试验仪上,施加50 Hz的交流电压进行试验,电压每5 s上升200 V,直至击穿。

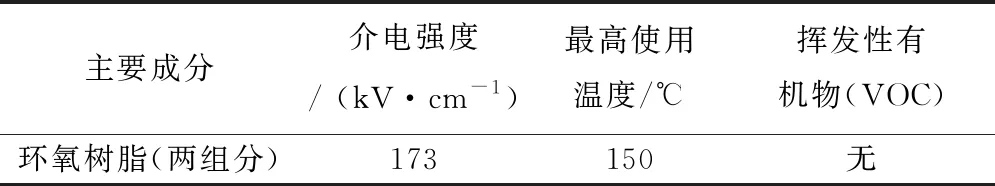

冲击试验:按落球试验示意图(图2),将外圈放入落球试验机中,将质量为1 kg、尺寸为φ55 mm×75 mm的标准钢块从200 mm的高处落下,对轴承外径面、外圈端面涂层部位进行冲击试验,目视检查绝缘涂层有无出现龟裂、掉块、起皮等缺陷。

图2 落球试验示意图

安装、拆卸试验:将外圈压入、压出试验工装,目视检查涂层表面有无出现龟裂、掉块、起皮等缺陷。

绝缘电阻随温度变化试验:将装入工装中的外圈放入恒温恒湿试验箱中,设置程序为25 ℃直接升温到150 ℃。试验过程中每隔10 ℃测量记录一次绝缘电阻值。

2 结果与分析

2.1 Al2O3纯度对涂层绝缘性能的影响

采用3种粉末各喷制5件试样进行试验,检测结果见表 3。

表3 不同纯度Al2O3陶瓷涂层击穿电压

由表3可知,用纯度较高的1#粉末喷涂的外圈绝缘性能最好,击穿电压值最高。2#次之,3#的绝缘性能较低。不同纯度Al2O3的杂质含量不同,其介电常数和体积电阻率也有所不同。由于Al2O3粉末中所含杂质(Fe2O3,Na2O,SiO2和CaO 等)均为导电体,因此,Al2O3纯度越高,其介电常数越小,体积电阻率越大,绝缘性能越高。

纯度较高的1#粉末在等离子喷涂过程中所需喷涂温度较高,沉积速率较低,沉积效率也较低,粉末飞溅多,材料利用率低;2#粉末和3#粉末在等离子喷涂过程中沉积速率和沉积效率相对较高,材料利用率高,生产效率较高。另外,粉末纯度越高,市场售价越高。因此,针对有不同绝缘性能要求和成本要求的绝缘轴承,应选择不同的粉末材料。

2.2 涂层厚度对绝缘性能的影响

在所选用的喷涂材料、喷涂设备、喷涂工艺及封孔材料一定的前提下,涂层厚度对涂层绝缘性能起着决定性的作用。涂层厚度越大,绝缘性能越高。研究表明,随着Al2O3涂层厚度的提高,孔隙率升高,涂层绝缘强度下降;涂层厚度越大,涂层的内应力越大,涂层与基体的结合力下降[3]。采用2#粉末喷涂成不同涂层厚度的5个外圈,试验检测数据见表4。

表4 不同厚度涂层试验检测数据

由表4可知,涂层绝缘击穿电压及绝缘强度均随涂层厚度的增加而增加;但超过一定厚度时,涂层绝缘强度降低、绝缘能力下降,涂层与基体结合力、抗冲击能力下降。另外,在不改变牵引电动机轴承尺寸接口的情况下,从轴承结构设计方面考虑,涂层厚度增加,外圈基体的厚度就要减少,影响轴承强度。因此,综合考虑绝缘能力、轴承结构、涂层与基体的结合力、涂层抗冲击性能等因素的影响,在保证绝缘性能的前提下,需对涂层厚度进行合理设计,并对轴承进行设计计算。

2.3 封孔处理对涂层绝缘性能的影响

由于等离子喷涂Al2O3陶瓷涂层是由无数变形粒子相互交错堆叠而形成的层状堆积结构,各层间不可避免地存在一些孔隙[4]。在腐蚀、湿热等环境下,涂层绝缘性能会失效。因此,在涂层系统设计时,应根据工况条件要求,选用合适的封孔剂对涂层进行封孔处理[5]。对于绝缘陶瓷涂层,封孔的作用为:1)填充绝缘陶瓷涂层中的孔隙,提高陶瓷涂层的电绝缘性能;2)对陶瓷涂层产生长时间的环境遮断性;3)提高涂层与基材之间的结合力以及涂层膜间的粘结力。用2#粉末喷涂5个外圈,涂层厚度为280 μm,进行封孔处理。封孔前后绝缘电阻检测数据见表5,由表可知,封孔后涂层绝缘电阻显著提高。

表5 封孔前后绝缘电阻检测结果

2.4 温度对涂层绝缘性能的影响

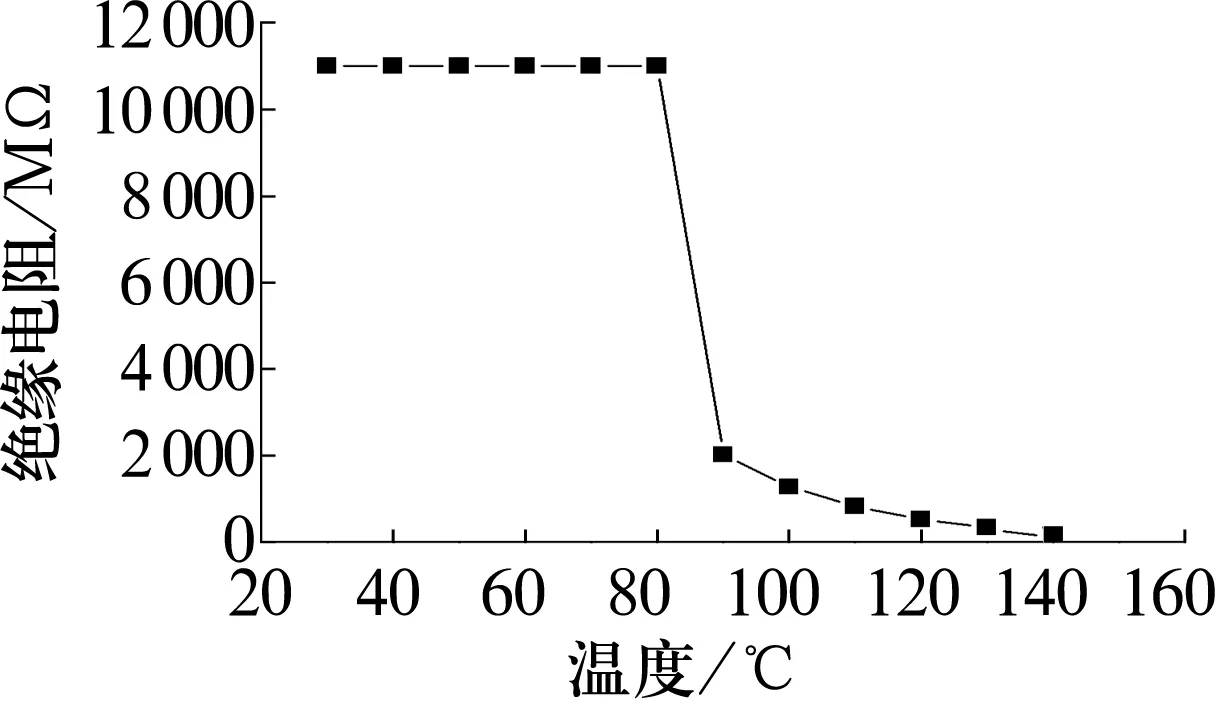

采用2#粉末喷涂外圈,涂层厚度280 μm,并进行封孔处理后测试不同温度下的绝缘电阻,变化曲线如图3所示。由图可知,绝缘电阻值随着温度的升高而降低,80 ℃之前绝缘电阻值一直是绝缘测试仪的满量程11 000 MΩ(1 000 V DC),超过80 ℃后,试验外圈的绝缘电阻值随着温度的升高迅速降低,90 ℃时降低至2 019 MΩ,150 ℃时减小至54 MΩ。这是因为随着温度上升,绝缘材料的原子、分子运动加剧,原来的分子结构变得松散,带电的离子在电场的作用下产生移动而传递电子,导致导电能力增加,绝缘材料的绝缘能力下降。虽然绝缘电阻值随着温度的升高而降低,但在150 ℃范围内,涂层基本能够满足绝缘电阻不小于50 MΩ的要求。

图3 绝缘电阻随温度变化曲线

3 结论

1)高纯Al2O3粉末绝缘性能最好,针对有不同绝缘性能要求和成本要求的产品,可选择不同纯度的Al2O3粉末材料。

2)涂层绝缘性能随着涂层厚度的增加而增加,但涂层厚度超过一定范围,涂层绝缘强度、涂层与基体结合力、抗冲击能力会下降。在保证绝缘性能的前提下,应尽量减小涂层厚度。

3)封孔处理能显著提高涂层绝缘性能。试验采用的国外进口封孔剂成本较高,订货周期较长,绝缘陶瓷涂层专用封孔剂及封孔工艺是下一步的研究方向。

4)绝缘电阻值随着温度的升高而下降,超过80 ℃后,绝缘电阻值随着温度的升高迅速降低。在150 ℃范围内,涂层基本能够满足绝缘电阻不小于50 MΩ的要求。