水下分离器的设计选型

林国锋,王东宝

(上海利策科技股份有限公司,上海 200233)

水下分离器的设计选型

林国锋,王东宝

(上海利策科技股份有限公司,上海 200233)

摘 要:水下分离器作为水下生产系统的重要组成部分,在海洋石油开发特别是深海油气田开发中起到不可替代的作用,针对海上油气田的特点开发出合适的水下分离器很有必要。通过分析水下分离器的技术特点,给出水下管式分离器的发展建议。

关键词:海上油气田;水下分离器;管式分离器

目前国际上的水下油田开发中,采用水下采油树+水下管汇+水下分离器+水下增压泵的处理流程已成为主流发展技术。其中的水下分离器一般为多相分离器,将来自生产管汇的流体进行油、气、水、固体分离,分离出的油经过增压泵增压输送,分离出的气体增压输送或重新混合输送,分离出的水和固体回注地层。使用水下分离处理工艺,能减小生产背压,大幅度提高油田的采收率,同时也能减小或避免多相流运动对水上设施所带来的诸多问题,以及通过将生产水分离后直接回注地层来降低水上设施投资成本和降低能耗;另外,使用水下分离器将生产流体分离后能更好的实现长距离海管输送。作为水下生产系统的重要组成部分,水下分离器在海洋石油开发特别是深海油气田开发中起到不可替代的作用。因此,针对油气田的特点开发出合适的水下分离器很有必要。

1 水下分离器工作环境特点

深水海底温度一般为0 ~ 6 ℃,水温较低对于流体输送存在不利的影响,需要从流动保障的角度考虑防止水合物产生和原油凝固的问题。同时,由于生产设施在水下放置也需要考虑腐蚀的因素,深水水下环境对保温材料也提出了特殊的要求。

随着作业水深的不断增加,水下分离器所承受的静水压力不断增大,对分离器在强度和抗外压方面的要求也不断提高。根据挪威船级社(DNV)的设计标准,在外部压力150 bar(15 000 kPa)、内部压力0 bar时,直径2.8 m的分离器壁厚需要140 mm,直径1.5 m的分离器壁厚需要75 mm,而直径0.5 m的分离器壁厚只有25 mm[1]。从设备制造成本、制造工艺和整撬重量角度考虑,采用管式分离器是最优的选择。

2 水下分离器的各种形式

根据实际开发生产需求,水下分离器可分为不同的类型。根据水深的不同,可以划分为浅水水下分离器和深水水下分离器。根据分离器型式的不同,可以分为筒型分离器和管式分离器。根据分离原理的不同,可以分为重力式、旋流式、电聚结式、低温冷凝式分离器。根据处理对象的不同,可以分为气液分离器、液液分离器、液固分离器和气液固分离器。

卧式水下分离器(图1)的使用首见于2005年挪威国家石油公司(STATOIL)开发的Troids油田,该油田水深200 m。生产流体进入入口旋流器分离出大部分的气体,分离出的砂通过冲砂系统和生产水一起注入地下水层。该分离器采用卧式筒型结构形状,但采用入口旋流器预脱气并通过单独的管线输送以减小分离器尺寸,剩余的油、气、水和砂基于重力沉降原理进行分离[2]。

图1 Troids油田带除砂系统的卧式水下分离器示意图

立式容器类分离器(图2)首先应用于Pazflor油田,该油田隶属于安哥拉国家石油公司,作业水深为600 ~1 200 m。沉箱类立式分离器也属于立式分离器,该类分离器首先应用于巴西近海水深1 500 ~ 1 980 m的Parque das Conchas 油田,以及墨西哥湾水深约2 500 m的Perdido 油田[3],但选择沉箱式分离器时要考虑泵的维修以及防砂除砂处理所带来的问题。

图2 立式水下分离器示意图

管式分离器是一种新的水下分离技术,该技术能克服深水油田水下压力大所导致的容器壁厚过大的问题,并且由于分离效果能满足要求而得到极大的关注。管式分离器又分为单管式分离器和多管式分离器。单管式分离器(图3)采用卧式设计,根据新的分离理论进行设计,即通过缩短水颗粒的沉降距离和相应所需的沉降时间、减小界面水力载荷、增大轴向平均流速,使油井产出液处于湍流状态,提高油水分离效率。多管式分离器(图4)采用立式设计,将单个立式井筒设计为并列的几根立管形式,通过重力分离原理进行分离[4]。

图3 单管式卧式分离器示意图

图4 多管式立式分离器示意图

中国科学院力学研究所吴应湘等[5, 6]提出的管式分离器技术(图5)主要包括T型管分离、柱形旋流分离以及导流片型管道式分离技术,不仅具有质量轻、体积小、处理量大、可靠性高等优点,而且油水分离指标达标。该技术的推广使用会加快我国水下油气生产的开发,为深水油气田开发提供我国关键核心的自主技术。

图5 管式高效分离系统示意图

水下旋流技术(图6)也广泛应用于水下生产系统中,采用水下旋流器可以进行气液分离、液液分离和液固分离。但采用水下旋流器时,需要解决不同工况下变流量和变压力的问题。

图6 水下旋流器在水下生产中的应用示意图

水下静电聚结技术(图7)由于能提高原油脱水效率,在水下应用也有较大优势。VETCO AIBEL公司开发的LOWACC (Low Water Content Coalescer)技术,在不采用化学药剂的情况下,能实现API 29°原油含水率处理后小于0.5%,API 17°原油含水率处理后在2% ~ 5%范围,生产水含油2 ~ 200 μL/L[7]。但采用水下静电聚结技术要解决设备可靠性的问题,该技术目前尚未见实际应用。

图7 水下静电聚结器图(450 mm×450 mm×190 mm)

3 水下分离器新技术进展

3.1 单管卧式分离器

FMC公司研发的单管卧式分离器主要分为入口竖琴式管线区、管式分离器区、出口区三个部分。管式分离器使用小直径管,缩短了流体停留时间。小直径管由于缩短了油水之间分离距离,因此能提高分离效率,且由于油水流动速度不同,产生界面剪切力而破坏乳状液的产生。管式分离器主要是通过使用大直径管利用重力原理进行分离,然而,在管式分离器入口的竖琴式管线区进行了初步分离后能降低管径尺寸[8]。

入口竖琴式管线区部分的功能主要是进行气液分离,并防止气体进入到管式分离器区。该部分主要由一根主管和5根立管组成,分离出的气体通过旁通管线直接到出口区域。5根立管也提供了一定的容积以缓解段塞现象的发生。在出口区域,气体和油品重新汇合后经过增压回到处理平台上。

管式分离器区根据液体处理量设计管径大小,以保证流体处于规定的流态并提高分离效率。分离效率可以通过调整管径大小与管线长度比来满足要求。在常规的分离器中,停留时间大小是依据于分离器中液体高度来确定的。对于管式分离器,液滴穿过液体的距离非常短,因此停留时间也大幅减少。表面负荷是水流量和界面面积的函数关系。通过使用长距离的管线,界面面积提高了,表面负荷也相应的减小。这样,液滴就更加容易穿过界面,让液液分离更容易实现。对于高黏度流体,在流动的过程中很容易起泡,造成分离困难。然而,对于管式分离器,乳状液分布在大的界面面积上,导致乳状液层更薄。由于分离现象发生在整个管式分离器内,流体会形成两个不同的流动速度,乳状液层在油水层之间,层间差速度提供了剪切力,使得乳状液层变小,并提高分离效率。

出口区主要是分开水,并将油和气重新汇合。同时,出口区设有仪表监控压力、温度、液位等参数,并提供一定的缓冲容积给增压泵。

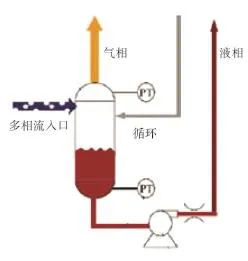

3.2 多管立式分离器

SAIPEM公司研发的多管式立式分离器是由几根立式管线组成,以提供气液分离和一定的持液量[4]。流体从中心管的底部进入,在顶部进入到周围的几根立管进行气液分离。

由几根立管组成的多管式立式分离器能减小管径尺寸,降低管线壁厚。该分离器特别适合于深水和超深水或高压条件下。该系统依靠重力分离原理,对入口流量和不稳定状态也不敏感。通过特殊的入口分配装置,进一步提高分离效率。同时,通过增加一些附件进一步优化分离性能。

多相流体通过一条中心的立管举升后进入到每根管式分离器进行气液分离。通过合适选择管长,能消除段塞流问题。最终气体经过顶部管汇汇合,气体能直接通过单独的海管返回生产平台处理;液体经过底部管汇汇合,经过增压泵增压后回接到生产平台。管式分离器的液位可以通过液位监控调节增压泵的速度进行控制。整个系统处于连续工作状态,多管式分离器能设计成自动排出积聚的砂和固体颗粒。该系统的设计关键在于液体的均匀分配系统。

对于多管式立式分离器的设计需要着重关注以下几个因素:多相流如何均匀的分配到各个管式分离器中,非稳态条件下的液位控制如何实现,如何解决分离器中起泡的问题,管式分离器一定程度的倾斜对分离效果的影响,如何除砂,高黏度液体处理效果如何,气相出口含液以及液相出口含气指标如何等。

3.3 高压分离及紧凑式分离实验结果分析

水下分离器由于其紧凑型的设计特点,其流动状态与大型分离器相比有所不同,对流体在其内部的流动需要重新进行认识,特别是在高压条件下的分离。随着水下干式压缩机在油气田的投入使用,水下压缩机入口洗涤器需要设计成尺寸小而紧凑的设备,对于气液分离要求条件比较高的洗涤器的设计就要考虑到这些变化。国外公司已经通过高压流体和实际流体进行分析比较,并得出一些值得关注的结论。

CAMERON公司认为[9],大部分的实验数据来源于水和空气为介质的大气环境条件下的实验,它们不能用于复杂环境下的烃类和高压条件下的流体分析。这两者的流体特点包括密度、表面张力和黏度等都有所不同。而且,随着不同的温度和压力的变化,流体物理性能会有很大的不同,进而影响到系统的分离特性,这些因素包括液滴大小分布、液滴聚结、液滴剪切作用、雾沫重新夹带、气液界面稳定性等。通过实验发现,对于以空气和水为介质、实验介质、真实流体介质这三种进行分离分析,三种流体的分离效率不同,采用空气和水为介质和实验介质来进行实验会造成较大误差(图8)。尽管如此,根据实验分析结果的数据,可建议采用实验介质进行分析,并考虑一定的余量,能有效解决该因素的影响。

图8 三种不同流体的分离效率结果

同时,随着压力增加,气液两相间的密度差和表面张力减小,也会导致更难以分离和显著影响分离器的分离性能。如图9所示,在高压条件下,随着气体含量增加,其分离效率比低压条件下有大幅下降的趋势。从该图也可以分析出,合理设计分离器并使其在设计处理能力范围内很有必要。

图9 不同压力下的分离效率

紧凑式气液分离技术广泛使用于旋流式分离器内,FMC公司经过实验发现[10],主要是两个分离现象影响了旋流分离中液体捕捉能力:初次液滴捕捉和液滴表面稳定性。经过高压实验发现,分离器内部的操作压力从1 500 psi(10 342 kPa)升到2 600 psi(17 926 kPa)时,其分离效率有所下降,如果使用串接旋流分离器和立式分离器能有效解决高压环境下的复杂流体分离。如图10所示为高压条件下串接旋流分离器和立式分离器与立式分离器分离性能比较图。从该图可以分析出,对于紧凑式分离,采用组合式分离技术能更有效的提高分离效率,对于水下分离器的设计,建议采用组合式分离技术。

图10 高压条件下串接旋流分离器和立式分离器与立式分离器分离性能比较

3.4 水下分离技术的选择

由于管式分离器的直径尺寸较小,常规分离器的直径确定及其内件技术不适用于水下分离器,比如设计油气水三相分离室、分离器内设置聚结元件、整流元件、流型调整元件、除雾器等。管式分离器技术不同于常规分离器,通过优化管式分离器的重力分离和旋流分离技术,包括采用流型调整、管内旋流、管内导流等方式以实现水下分离效果。同时,低温冷凝水下分离和电聚结水下分离技术还在发展中,由于这两种技术有较好的分离效果,在今后水下分离效果要求越来越严格的条件下会得到推广使用。

T型管分离技术、柱形旋流分离技术以及导流片型管道式分离技术的组合使用,能较好的实现水下紧凑式分离的设计,减小水下设备尺寸质量。但该技术还需要在高压条件下的分离中进行验证,同时,针对各种工况下的分离效果,还需进行验证后推广使用。

4 结语

水下分离技术是水下生产技术的重要组成部分,需根据水下环境条件及生产条件研制出合适的水下分离器。其中管式分离器是分离技术的新方向,非常适用于水下生产,应重点对管式分离器组合使用其他技术以进一步提高分离效果。

由于水下分离器在高压操作条件下的实际分离性能与常规条件下的实验结果相比,以及实际的流体分离效果与实验介质分离效果相比,存在较大的差距,有必要开展相关的实验研究并将之用于水下分离器技术中。

参考文献:

[1]MICHAELSEN J. Innovative technology for ultra deepwater gravity-based separators [C]. OTC 15175, 2003.

[2]陈家庆. 海洋油气开发中的水下生产系统(一)[J]. 石油机械,2007,35(5),54-58.

[3]李锐锋,陈家庆,姬宜朋,等. 海洋油气开发用水下紧凑型多相分离技术 [J]. 石油机械, 2012,40(10):111-117.

[4]DI SILVESTRO R, ABRAND S, SHAIEK S, et al. A novel gas/ liquid separator to enhance production of deepwater marginal fields [C]. OTC 21394, 2011.

[5]吴应湘,许晶禹. 管道式油气水高效分离技术[J]. 科技促进发展, 2015,11(3):374-379.

[6]钟兴福,吴应湘,魏鹏举,等. 管道式分离技术在渤西油气处理厂的性能试验[J]. 中国造船, 2012,53(增2):194-198.

[7]FJELDLY T A, HANSEN E B,NILSEN P J. Novel coalescer technology in first-stage separator enables one-stage separation and heavy-oil separation[C]. SPE 118891,2008.

[8]SAGATUN S I,GRAMME P, GUNNAR L, et al. The pipe separator:simulations and experimental results[C]. OTC19389, 2008.

[9]KVAMSDAL D, CARISON F, TALSETH M. High-pressure gas liquid separation, experimental verification of separator internals in laboratory and real fluid systems [C]. OTC 23306, 2012.

[10]BYMASTER A,OLSON M,GRAVE E, et al. High pressure gas-liquid separation: an experimental study on separator performance of natural gas streams at elevated pressures [C]. OTC 21781, 2011.

中图分类号:TE53

文献标识码:A

DOI:10.3969/j.issn.1008-2336.2016.02.093

文章编号:1008-2336(2016)02-0093-06

收稿日期:2016-01-22;改回日期:2016-03-22

第一作者简介:林国锋,男,1975年生,高级工艺工程师,从事海洋石油工艺方面的研究。E-mail:gflin@richtechcn.com。

Design and Selection of Subsea Separator

LIN Guofeng, WANG Dongbao

(Shanghai Lice Technology Co., Shanghai 200233, China)

Abstract:Subsea separator, an important part of subsea production system, is irreplaceable in the offshore oil development, especially in the deep sea oil and gas feld. It is necessary to develop a suitable subsea separator that can meet the specifc requirement of offshore oil and gas feld. Based on the discussion of several types of subsea separators in use, the author proposes some suggestions for the development of tubular separator.

Keywords:Offshore oil and gas feld; subsea separator; tubular separator