钢箱梁悬臂顶推施工过程受力分析

陈旖平(核工业西南勘察设计研究院有限公司,四川成都)

钢箱梁悬臂顶推施工过程受力分析

陈旖平

(核工业西南勘察设计研究院有限公司,四川成都)

针对钢箱梁悬臂顶推施工,结合实例,在对施工方法进行陈述的基础上,根据工程施工方案,模拟五种最为不利的荷载情况,对施工受力进行深入的分析,并得出相应的分析结果和处理建议,旨在为类似工程提供借鉴。

钢箱梁;悬臂顶推;受力分析

伴随顶推技术及其设备的不断发展,当前该技术可成熟运用于拱桥、悬索桥等工程建设中[1]。在整个施工过程中,各阶段受力分析是决定工程成败和保证施工安全的关键,因此对其实施分析研究是具有重大意义的。现结合某工程实例,对钢箱梁悬臂顶推施工过程受力分析进行探讨,详细内容如下。

1 工程概况

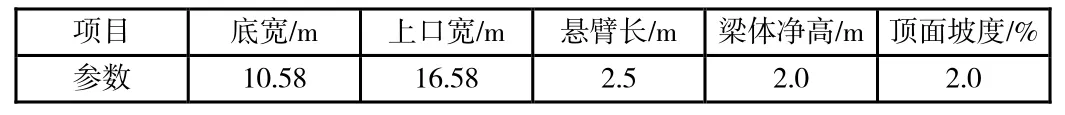

表1 钢箱梁参数一览表

某高速公路全长约63km,全段终点和现有公路设互通式立交相连,其中有一个匝道需要跨越已正常通车的公路。考虑到已正常通车公路的运行安全,对于匝道桥,本次设计采用钢箱梁结构,其规格为 35.1+50+50+35.1m,同时配以顶推法施工。钢箱梁具体参数如表1所示。

2 钢箱梁悬臂顶推施工法分析

顶推施工法的基本原理为:在桥梁一端设置一块制作场地,采取分段的思想制作上部结构,然后再采用顶推装置沿纵轴方向将主梁顶推成桥。

钢箱梁悬臂顶推施工法的优势在于:其一,顶推设备轻盈简便,无需大型吊车进场,适宜狭小场地使用;其二,未对地基、净空等提出要求,不会对正常通车造成干扰;其三,对于砼结构桥梁而言,运用此方法可大量节省模板,经济性突出;其四,施工场地固定,有利于施工安全,方便现场组织和管理。

按照不同的施力形式,可将顶推施工法分为两种,即为单点顶推与多点顶推。其中,单点顶推是指将顶推装置固定在主梁预制场上,与桥台相邻,前方所有墩柱均分别设置滑动支撑。该方法还可以被分成两种,其一为使用水平千斤顶,为梁体提供顶推力;其二为联合使用竖直、水平千斤顶,在实施顶推时,固定不锈钢板,移动四氟乙烯板[2]。而多点顶推是指在桥梁墩台上设置小型千斤顶,将原本较为集中的顶推力作用在多个桥墩之上,依靠水平千斤顶提供的反力,来有效平衡滑移摩阻,使直接作用在桥墩上的水平力减小,所以这种方法还可使用在柔性桥墩上。

顶推施工时,桥梁荷载、边界等条件均会出现不同程度的变化,不同施工阶段对应的结构体系和成桥时的最终体系是存在一定差别的。因此,在运用顶推施工法以前,必须做好每个阶段的分析工作,认真分析各项条件的实际变化。从自重内力角度讲,通过顶推施工而成的结构体系与一次落架基本一致。顶推前端主梁往往要承受相对较大的弯矩,而施工只会对和导梁相接的前几跨主梁的内力造成实际影响。

运用顶推施工法的桥梁会在放置主梁以前产生最大内力,因此为有效降低弯矩,通常需要在主梁的前端安装一个轻型钢导梁。钢导梁的底缘大多和主梁底处于相同平面,而前端的底部为方便施工,一般设置成向上的圆弧形。钢导梁最大长度不会超过70%桥梁跨度,刚度则不利于箱梁的10%,具体数值的确定需结合跨度、刚度以及自重等条件,通过对比和计算完成[3]。

3 工程施工方案

(1)边跨处设置钢导梁,桥尾处安装钢箱梁拼装胎架。借助桥梁下部施工的封闭区,在主墩两边分别设置辅助墩;

(2)对梁段I进行拼装,并和钢导梁直接相连;

(3)顶推移动,对梁段II实施焊接;

(4)循环施工;

(5)最后一处梁段施工;

(6)对钢导梁、胎架以及辅助墩等进行拆卸;

(7)落梁。

4、施工过程受力分析

采取模拟计算的方法,计算过程中钢导梁的长度取50m,分别计算2个与4个钢导梁。桥梁的主梁与钢导梁都使用板单元进行建模,辅以MIDAS软件分析,为简化分析过程,模拟五种最为不利的荷载情况,具体内容如下。

(1)荷载情况1,箱梁长度约85m,主梁临近墩顶;

(2)荷载情况2,箱梁长度约85m,主梁到达墩顶;

(3)荷载情况3,箱梁长度约135m,主梁临近墩顶;

(4)荷载情况4,箱梁长度约135m,钢导梁临近墩顶;

(5)荷载情况5,箱梁长度约135m,钢导梁到达墩顶。

4.1 荷载情况1作用下受力分析

在此情况下,结构变形最大值约380mm,应力最大值约320MPa,应力相对较大,整体结构处于不安全状态。通过分析得知,最大应力主要出现在主梁的第二段滑道,数值接近320MPa。需对该位置实施加固处理,如果设置两个钢导梁,则主梁的外部会存在一个很大得悬臂,所以此时应设置四个钢导梁。

4.2 荷载情况2作用下受力分析

在此情况下,结构变形最大值约263mm,应力最大值约360MPa,应力比荷载情况1还要大,整体结构处于不安全状态,亟需采取上述方法进行加固。

4.3 荷载情况3作用下受力分析

在此情况下,结构变形最大值约370mm,应力最大值约270MPa,应力有所下降,整体结构处在基本安全的状态,但结构变形量相对较大,需根据实际情况进行调整和处理。

4.4 荷载情况4作用下受力分析

在此情况下,结构变形量最大值约 79mm,符合标准要求,应力最大值约220MPa,整体结构处在基本安全的状态。

4.5 荷载情况5作用下受力分析

在此情况下,结构变形量最大值约 26mm,符合标准要求,应力最大值约280MPa,相比之下,应力仍然较大,通过进一步分析可知,最大应力主要出现在滑道第二支撑处,数值接近280MPa。

5 结论

(1)由于顶推时主梁与钢导梁连接点会出现较大应力,所以应做好二者连接工作;

(2)若运用两根钢导梁,则会使支撑结构受力不均,因此为保证施工安全,应使用四根钢导梁;

(3)通过受力分析可知,钢导梁的前端位移相对较大,当悬臂为50m时,下沉量可以达到390mm,因此应强化钢导梁,确保顶推施工安全。

[1]刘向华. 钢箱梁悬臂顶推施工过程受力分析[J]. 科技信息,2014,13:327-328+346.

[2]康俊涛,张旭,范杰,吴玺,黄祥国,汪大海. 钢箱梁顶推法施工临时墩优化布置及安全控制研究[J]. 公路,2015,09:103-108.

[3]李传习,王俊,董创文,张玉平. 联合Ansys与Matlab进行钢箱梁顶推施工过程仿真优化[J]. 交通与计算机,2008,06:136-142.

G322

B

1007-6344(2016)04-0258-01