明挖隧道对邻近桥台的影响分析

张龙凡(重庆交通大学,重庆 400074)

明挖隧道对邻近桥台的影响分析

张龙凡

(重庆交通大学,重庆 400074)

通过有限元软件建立明挖隧道对邻近桥台影响的数值模型,得到桥台和围岩的变形规律,分析施工过程中隧道及桥台的安全性,为评估工程事故发生可能性和采取预防措施提供参考依据。

明挖隧道,桥台,数值模型。

当经济与技术不再是制约隧道发展的关键因素时,人们不得不将重点从“会不会修”转移到“能不能修”、“怎么修”的问题上来。在过去的几十甚至上百年里,隧道工程之所以发展缓慢,主要是由于资金的欠缺和技术的落后造成的,但随着世界经济的发展和科技的不断进步,这些已不再是难题时,新的问题随之产生。面对着一座座已经修好的高楼大厦、桥梁隧道,新建隧道会对这些已修建筑的受力产生何种影响,影响因素又有哪些[1]。这里通过软件计算重庆轨道交通环线区间工程渝鲁站至五里店站区间隧道明挖段对邻近的冲压厂高架桥桥台的影

响,分析桥台的受力变形,为类似工程提供参考。

1 工程概况

1.1 重庆轨道交通环线区间工程渝鲁站至五里店站区间隧道明挖段

本段设计为渝鲁站至五里店站区间隧道设计。区间起讫里程

YDK22+978.12~YDK24+260.891,长1281.979m,右线设计起讫里程YDK22+978.912 ~YDK24+129.200,长1150.288m。受沿线构筑物的影响及已建五里店站标高限制,区间出渝鲁站后一路上坡,最大纵坡坡率29‰,针对该区间所在地层情况较复杂,在填土段采用明挖施工,设计起讫里程YDK22+978.912~YDK23+423.000,长度约为414.088m。

1.2 冲压厂高架桥

冲压厂高架桥起于五里店冲压厂,止于江北区叫化堡一带,沿途跨越小河一道,道路沿线位于侏罗系中统地层,深丘地带,桥下为残坡堆积物形成陡坡地形,基岩稳定,工程地质情况良好,桥全长430米,桥面标高258.69-240.00米,沿线地面标高275.00-211.00米,平均墩高25米。

1.3 重庆轨道交通环线与冲压厂高架桥的位置关系

工程所处场地上部覆盖层薄,基岩埋置浅,基岩岩性主要为填土。重庆轨道交通环线YDK22+978.912~YDK23+077.406段与高架桥成15度角走向。高架桥位于该明挖段的西侧,期间有高架桥12#重力式桥台。12#桥台基础与隧道开挖面最小距离为10.8m。该段开挖对高架桥12#桥台及基础存在一定的安全影响。

1.4 荷载的确定

根据所提供的明挖段的图纸,旨在模拟开挖对周边建筑物的影响程度并验证是否满足安全要求,高架桥的载荷为结构自重和桥面的可变荷载,开挖面钢支撑中上部支撑施加100KN的预应力,下部支撑施加300KN的预应力,本评估在建模时未考虑预应力,提供最危险的安全分析。结构自重中混凝土自重按照25KN/m3,钢自重按78KN/m3考虑。地面超载按照20KPa的标准进行建模。根据《公路桥涵通用设计规范》关于荷载组合的规定和一般算法[2],对桥梁承台加荷载标准组合值468KPa。

2 隧道结构形式及设计支护参数

重庆轨道交通环线区间隧道YDK22+978.912~YDK23+077.406段结构底板以上以填土为主,土层厚度约15m,中间为粉质粘土,岩层厚度3~4m,最下为砂质泥岩。围岩级别为Ⅳ级,岩体整体稳定,条件较好。

该段隧道初期支护采用100mm厚的C25喷射混凝土面层,双层Φ8钢筋15× 15cm,并采用三道609钢管支撑和直径1000mm钻孔灌注桩作为初期支护的加劲措施;灌注桩水平间距1500mm。在支撑中部架设格构柱,防止支撑中部出现较大竖向变形。

3 三维有限元模型的建立

冲压厂高架桥的安全采用有限元软件Midas/GTS建模的方法进行分析,基于地层结构法建立三维有限元模型进行数值计算,得到重庆轨道交通环线对冲压厂高架桥结构变形和内力的影响,据此分析高架桥的结构安全性。

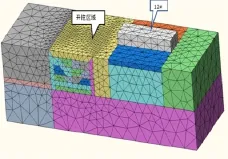

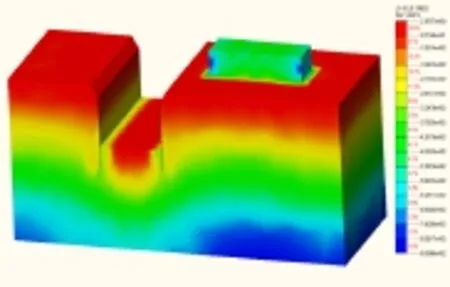

根据重庆市勘测院提供的《重庆轨道交通环线工程地质详细勘察报告》以及既有拟建隧道设计资料,结合地形、隧道分布特点,建立如图3.1所示的三维实体模型,该模型尺寸为:120m×40m×40m。

图3.1 三维有限元模型图

本模型的计算模拟范围,隧道底部距模型下边界距离2倍洞径。计算时围岩岩体按弹塑性材料考虑,并服从莫尔库伦屈服准则,隧道支护结构按弹性材料考虑。隧道围岩和桥台均采用四面体单元,混凝土挡板采用面单元,钢支撑、格构柱、联系梁、冠梁均采用线单元。网格划分见上图。模型的边界条件通过限制模型四个侧面和底面法向的位移来实现,计算荷载包括地层和结构自重即地面超载和桥台上部传来的荷载。

4 计算结果与分析

4.1 桥台分析

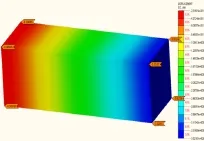

(1)位移分析

隧道开挖完成后12号桥台的竖直和水平位移图见图4.1,桥台的最大沉降值为3.52mm,其中远离基坑部位沉降值较大。地铁开挖的施工使得桥台的位移发生变化,临近施工区桥台竖向位移上升,远离施工区位移下降。支护结构中灌注桩的中部受弯矩最大,桩中部变形量也是最大,桥台中部围岩沉降同时挤压桥台端部围岩,使得其靠近开挖面处有向上的位移。(2)应力分析

图4.1 12#桥台竖向位移云图

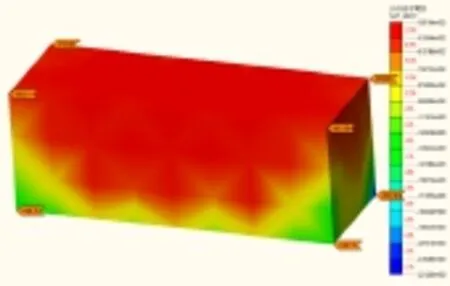

图4.2为桥台沿竖直方向的应力云图,由图中可知道桥台最大应力为395KPa,最大应力区占据了桥台大部分区域,在下部四周应力分布逐渐减小最小值为-2.31MPa,最小值区域位于桥台右下顶点位置。

图4.2 12#桥台竖向应力云图

4.2 围岩分析

(1)围岩变形分析

如图4.3可知隧道开挖完成后围岩的变形量最大为3.25mm,最小值为-3.52mm,最大变形量分布区域位于上部冠梁处,最大沉降区分布于桥台基础处。变形区域位于基坑中部。

图4.3 围岩竖向位移图

沿开挖边界分别取离边界、桥台进隧道侧、桥台中间点、桥台远离开挖侧即图中ABCD四个点[3],绘出各施工步下4点的位移变化折线图。具体如图4.4所示。

图4.4 围岩动态沉降曲线

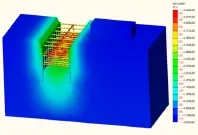

(2)围岩应力分析

随着施工的进行围岩应力发生多次应力重分布,图4.5为施工完成后围岩的应力变化云图,应力最小值为-856KPa。从图中可知,开挖中支护结构起到了很好的维护作用,围岩的应力在开挖隧道两边沿纵向分布比较均匀。

图4.5 围岩竖向应力云图

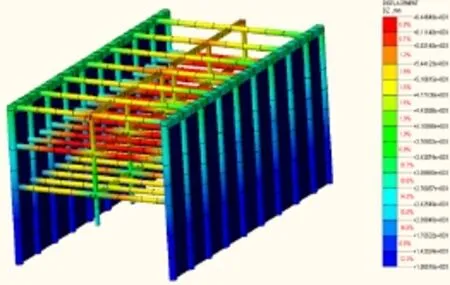

4.3 支护结构分析

(1)变形分析

该段施工中采用了桩、板、支撑三种支护结构,如图4.6可知横向支撑在开挖完毕后最大竖向位移为6.45cm,最大位移发生在两个格构柱之间的钢支撑。随着施工的进行,桩沿X方向发生位移,使得支撑轴向受力并且产生变形。

灌注桩最大水平变形量为20.69mm,最大变形区域位移桩身中间偏上部分,第二层和第三层支撑处。其值小于《公路桥涵施工质量检验评定与验收标准规范》第四章第三节规定的灌注桩在垂直于轴线方向的允许位移偏差40mm。

图4.6 支护结构竖向位移云图

(2)内力分析

施工时支撑中的应力发生重分布,开挖完成后,中间层的支撑受力最大,最大值为1046.78KN,第一层支撑最大轴力为464.26KN,第三层支撑轴力为57.17KN。如图4.7。

桩最大弯矩值为1344.62KN.m,最大值位于靠近桥台一侧。

图4.7 支撑轴力云图

5 小结

隧道开挖后,桥台的竖向和水平位移均发生了变化,主要表现在临近开挖区域处桥台有向上的位移,远离开挖区域桥台有向下的位移。随着施工的进行,围岩应力发生多次重分布,并使得基坑中部的围岩变形量较大,进一步使桥台中部区域沉降。在围岩压力的推动下,临近开挖面的围岩受到挤压,从而使得桥台有一定程度的抬升。开挖中灌注桩和围岩沿水平方向的变化一致。对灌注桩而言,桩身中部所承受的围岩水平方向的围岩压力较大,造成桩身中部的水平变形较大。钢支撑的架设很好的平衡了因开挖引起的围岩侧压力,开挖完成中部支撑受到的轴力最大,变形量也很大,但由于格构柱的存在限制了支撑的竖向变形,保证了施工中支撑的安全工作。

本文所得结论是以隧道与桥梁结构设计为基础,再结合工程类比和有限元模型计算结果,综合分析所得。由于实际工程与施工现场情况、隧道桥梁结构和地质情况密切相关,故本文相关结论还有待工程实践进一步论证。

[1]于清浩.新建隧道施工对既有隧道的影响分析[J].铁道建筑技术,2010:44-48.

[1]JTG D60-2015公路桥涵通用设计规范[S].北京:人民交通出版社,2015.

[2]朱育才,林志,石波.隧道扩建对地面建筑物的影响分析[J].重庆交通大学学报(自然科学版),2011,30(5):938-942.

U45

B

1007-6344(2016)04-0039-02

张龙凡(1990-),男,陕西安康人,硕士研究生,主要从事岩土工程、隧道工程领域的科研工作。