风力发电机叶片复合材料性能研究*

李启冬,李新梅,舒冠华(新疆大学机械工程学院,乌鲁木齐 830047)

风力发电机叶片复合材料性能研究*

李启冬,李新梅,舒冠华

(新疆大学机械工程学院,乌鲁木齐 830047)

摘要:采用真空袋压成型工艺,以环氧树脂为基体,玻璃纤维为增强材料,制备风机叶片用玻璃纤维增强复合材料,用巴氏硬度计和万能试验机测试其力学性能。结果表明,其巴氏硬度平均值为59.95 HBa,压缩弹性模量平均值为28.15 GPa,压缩强度平均值为337.85 MPa,其压缩强度是拉伸强度的60%,说明其抗拉不抗压;较厚试样的平均弯曲强度和平均弯曲弹性模量相对较低。

关键词:风机叶片;复合材料;力学性能

人类利用风能已有几千年历史,风能再次得到重视是在工业革命造成环境污染之后,开发风能等清洁而用之不竭的可再生能源成为全球关注的焦点[1]。风机叶片技术是风机的最核心技术,叶片的设计、材料和工艺决定风力发电装置的性能和功率[2]。目前制造大中型风机叶片材料主要是玻璃纤维增强复合材料,也有碳/玻复合材料和碳纤维复合材料,但由于碳纤维价格较高,工艺复杂,限制了其大规模应用[3-5]。

风机叶片成型技术主要有手糊成型、模压成型、预浸料成型、拉挤成型、纤维缠绕、树脂传递模塑以及真空灌注成型、真空导入成型等[6]。真空灌注成型是制造玻璃纤维增强树脂的主要方法,真空袋压成型工艺是其中一种,能适应聚酯、环氧树脂和酚醛树脂体系,具有成本低、成型周期短、制品质量高等优点[7-8]。

目前对风机叶片的研究主要侧重于结构性能方面,对叶片材料力学性能的研究较少,笔者采用真空袋压成型工艺制备风机叶片用玻璃纤维增强树脂基复合材料,着重探讨了复合材料的硬度、压缩及弯曲性能[9-11]。

1 实验部分

1.1 原材料

环氧树脂(EP):MGS RIMR035C,瀚森化工企业管理上海有限公司;

固化剂:MGSRIMH037,瀚森化工企业管理上海有限公司;

E玻璃纤维布:三轴向(0°,±45°),1 200 g/ m2,常州天马集团有限公司建材二五三厂。

1.2 仪器及设备

巴氏硬度计:GYZJ934-1型,美国巴勃考曼公司;

微机控制电子万能试验机:CMT5305型,深圳市新三思计量技术有限公司。

1.3 试样制备

按照叶片材料的成分比例即树脂∶玻璃纤维=4∶6进行制备。在保证模具干净不漏气下,铺上一层脱模纸,将玻纤布铺叠6层后,放一层脱模纸,再铺上一层真空袋膜。将整个装置抽真空,把EP及固化剂按质量比为100∶28配比后,往模具中浇注直到充满玻纤布,再保压固化8 h脱模,然后继续在80℃下固化6 h[12]。

1.4 性能测试

表面硬度按GB/T3854-2005用巴氏硬度计测试;

压缩性能按GB/T 1448-2005测试,试样尺寸为10 mm×10 mm×30 mm,加载速度为3 mm/ min,测试5个试样取平均值;

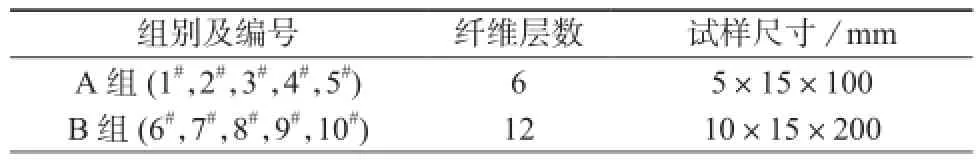

弯曲性能按GB/T 1449-2005测试,考察试样厚度对弯曲性能的影响,有5 mm和10 mm两种厚度,分为A,B两组,每组各测5个试样。试样的编号、纤维层数及尺寸大小如表1所示,A组试样跨距80 mm,B组试样跨距160 mm,加载速度为10 mm/min。

表1 弯曲试验的试样纤维层数及尺寸

2 结果与讨论

2.1 巴氏硬度测试

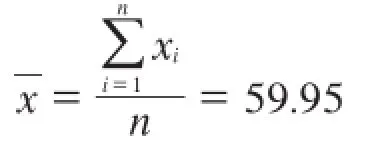

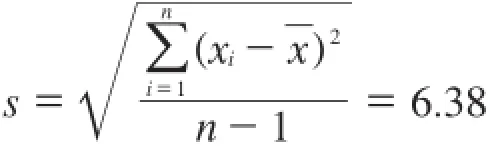

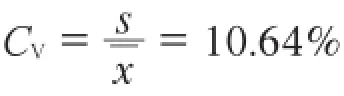

为了保证实验数据的准确性,试样表面取20个点测试硬度值,单个测试值x1,x2,x3…x20分别为68,56,40,65,60,60,54,60,65,52,63,59,61,63,58,60,61,66,59,69 HBa。

巴氏硬度测试值的算术平均值:

其标准差:

离散系数:

这组数据的标准差及离散系数都较小,说明数据的离散程度及差异程度较小,即所制备的玻璃纤维增强树脂基复合材料表面缺陷少,完整性好。

2.2 纵向压缩试验

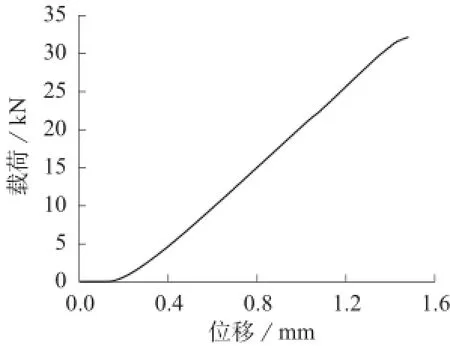

试样的纵向压缩载荷-位移曲线如图1所示,试样所发生的形变基本上是随施加载荷的增加而增加,破坏载荷为32 165 N,最大位移为1.5 mm。在0.13~0.3 mm,1.4~1.5 mm变形区间曲线基本上都类似抛物线,而在0.3~1.4 mm变形区间曲线类似直线。

图1 纵向压缩载荷-位移曲线图

由所测实验数据,可计算出试样的纵向压缩弹性模量平均值为28.15 GPa,压缩强度平均值为337.85 MPa,同时测得试样平均拉伸强度是580 MPa,压缩强度大约是拉伸强度的60%。连续纤维能承受很大的拉力,却不能承受太大压力,只有纤维足够短,且达到一定的稳定性,才能承受一定的压力。本次试验的增强材料是柔软的纤维布,纤维布与树脂基体粘成一个整体时才能承受一定的压力作用,故承受纵向压力能力差。但纤维布具有一定的抗拉能力,所以玻璃纤维增强树脂基复合材料的压缩性能要低于其拉伸性能。

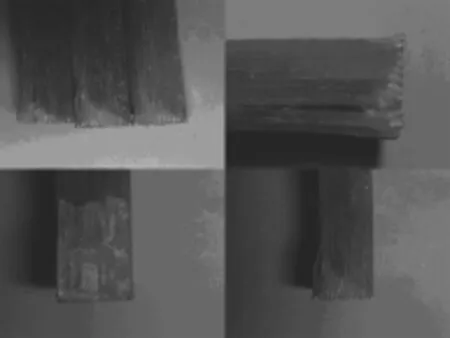

试样加载初期,外观无明显形变;随着载荷增大,试样逐渐被压缩;当载荷加大到试样极限载荷时,试样因过载而遭到破坏,且发出“砰”的响声,层合板树脂基体发生屈服使纤维织物与界面脱胶,进而发生纵向的劈裂。试样承受纵向压缩极限载荷后的典型破坏形态照片如图2所示。可以明显看到试样因承受纵向压缩载荷都发生了纵向劈裂,使纤维布与树脂基体分离,从而破坏失效。接触试验机压头部分的试样破坏较大,而另一端没有明显变化。同时可以看到纵向纤维发生了近似45°弯折,这是由于与压缩方向成约45°方向的剪切破坏造成的。

图2 压缩破坏的试样照片

2.3 弯曲试验

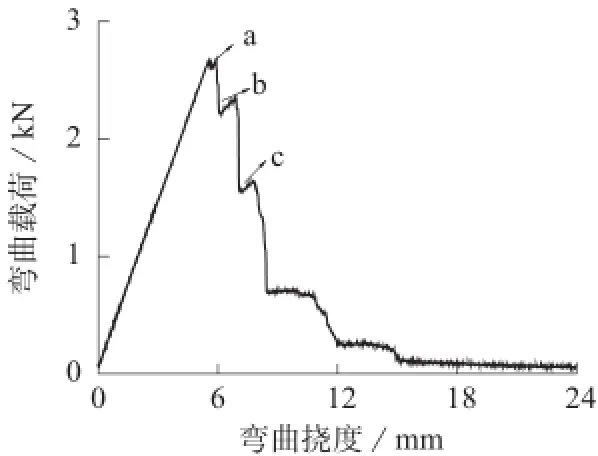

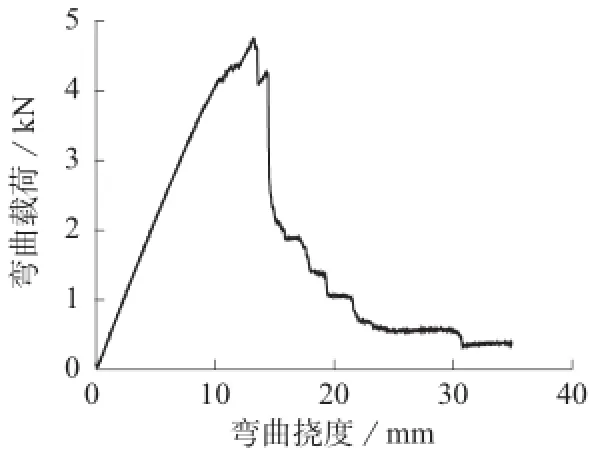

A组试样典型弯曲载荷-挠度曲线如图3所示。加载初始阶段,试样的弯曲挠度随载荷的增加而增大,曲线类似直线,说明弯曲应力与应变成正相关关系,直线斜率即为弯曲弹性模量,此阶段为弹性阶段。超过弹性阶段后,载荷大小变化不大,只是在一微小范围(a处)上下波动,而应变却继续增大,这是由于树脂基体此时发生着形变。继续加载,弯曲载荷突然下降而应变几乎未变,并且伴随着咯吱咯吱的声音,这是因为试样底部最外层纤维发生断裂。继续施加载荷,发现弯曲形变随着载荷增加而增大(此时弯曲载荷已低于最大载荷),且呈线性关系,这是因为次外层的纤维继续承受拉力(b,c处)。继续加载,载荷再次突降而应变几乎为零,这是因为次外层的纤维突然断裂而失效。以此类推,直至试样受拉伸作用部分的所有纤维被拉断。在15 ~24 mm区间,载荷无突变现象,这是由于被拉伸的纤维都被拉断,只有树脂基体在承受压应力作用。B组试样的载荷-挠度曲线如图4所示,与图3变化规律类似。

图3 A组2#试样的典型载荷-挠度曲线

图4 B组6#试样的典型载荷-挠度曲线

厚度为5 mm的A组1#~5#试样最大弯曲载荷分别为3 065,2 672,3 010,3 105,2 986 N,其最大弯曲载荷对应的弯曲挠度分别为6.4,5.9,6.3,6.5,6.1 mm。A组试样所受最大弯曲载荷平均值为2 967.6 N,最大载荷对应弯曲挠度的平均值为6.24 mm。

厚度为10 mm的B组6#~10#试样最大弯曲载荷分别为4 750,4 770,4 733,4 683,4 746 N,其最大弯曲载荷对应的弯曲挠度分别为13.3,11.0,11.2,12.4,11.8 mm。B组试样最大弯曲载荷平均值为4 736.4 N,对应弯曲挠度的平均值为11.94 mm。由实验数据计算出A组试样的平均弯曲强度为950 MPa,平均弯曲弹性模量为20.4 GPa;B组试样的平均弯曲强度为758 MPa,平均弯曲弹性模量为16.8 GPa。

B组试样最大弯曲载荷平均值是A组试样的1.6倍,相应的弯曲挠度平均值是A组试样的1.9倍。这是因为B组试样纤维布层数是A组试样的2倍,纤维越多,其同时承受的拉力就更大。虽然B组试样厚度是A组试样的2倍,但其弯曲强度及模量要小于A组试样,是因为弯曲强度与试样厚度的平方成反比、弯曲弹性模量与试样厚度的三次方成反比。

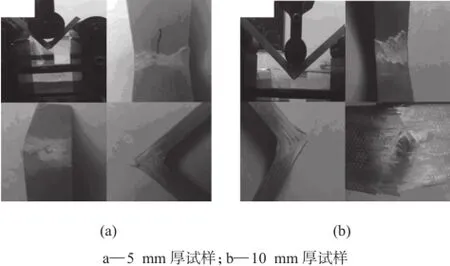

图5为不同厚度试样的弯曲破坏形貌图。可以看出试样的下端纤维由于受到拉应力撕扯而断裂,而上端树脂基体由于受到局部挤压力而挤压在一起。说明试样承受弯曲载荷时,主要由纤维承担垂直于截面的正应力,基体承担压应力,由于纤维的拉伸弹性模量远远大于基体的拉伸弹性模量,故试样抗弯曲破坏的力学性能较高。

图5 不同厚度试样的弯曲破坏形貌图

3 结论

(1)所制备玻璃纤维增强EP复合材料表面20个点的巴氏硬度平均值为59.95 HBa。

(2)玻璃纤维增强EP复合材料压缩弹性模量平均值为28.15 GPa,压缩强度平均值为337.85 MPa,其压缩强度是拉伸强度的60%,说明其抗压缩性能低于抗拉伸性能。纵向压缩典型载荷-位移曲线类似直线。试样承受纵向压缩载荷发生了纵向劈裂,同时纵向纤维发生了近似45°弯折。

(3) 5 mm厚试样的平均弯曲强度为950 MPa,平均弯曲弹性模量为20.4 GPa;10 mm厚试样的平均弯曲强度为758 MPa,平均弯曲弹性模量为16.8 GPa。加载初期,试样弯曲挠度随载荷增加而增大,曲线类似直线;加载到最大载荷后,由于纤维突然被拉断,曲线有突然下降的现象。试样承受弯曲载荷时,主要由纤维承担拉应力,基体承担压应力,由于纤维的拉伸弹性模量远远大于基体的拉伸弹性模量,故试样抗弯曲破坏的力学性能较高。

参 考 文 献

[1] 杨慧杰,杨文通.小型垂直轴风力发电机在国外的新发展[J].电力需求侧管理,2007,9(2):68-70.Yang Huijie,Yang Wentong.The new development of foreign small vertical axis wind generators[J].Power Demand Side Management,2007,9(2):68-70.

[2] 戴春晖,刘钧,曾竟成,等.复合材料风电叶片的发展现状及若干问题的对策[J].玻璃钢/复合材料,2008(3):53-56.Dai Chunhui,Liu Jun,Zeng Jingcheng,et al.Current development of composite wind turbine blades and proposals to several problems[J].Fiber Reinforced Plastics/Composites,2008(3):53-56.

[3] 潘艺,周鹏展,王进.风力发电机叶片技术发展概述[J].湖南工业大学学报,2007,21(3):48-51.Pan Yi,Zhou Pengzhan,Wang Jin.Overview of the technical development for the blade of wind power-generation[J].Journal of Hunan University of Technology,2007,21(3):48-51.

[4] 陈宗来,陈余岳.大型风力机复合材料叶片技术及进展[J].玻璃钢/复合材料,2005(3):53-56.Chen Zonglai,Chen Yuyue.Large composite blades for wind turbines[J].Fiber Reinforced Plastics/Composites,2005(3):53-56.

[5] 李成良,王继辉,薛忠民.大型风机叶片材料的应用和发展[J].玻璃钢/复合材料,2008(4):49-52.Li Chengliang,Wang Jihui,Xue Zhongmin.Application and development of materials of large-scale wind turbine blades[J].Fiber Reinforced Plastics/Composites,2008(4):49-52.

[6] 周红丽,王红,罗振,等.风力发电复合材料叶片的研究进展[J].材料导报,2012,26(2):65-68.Zhou Hongli,Wang Hong,Luo Zhen,et al.Research process in composite material wind turbine blade[J].Materials Review,2012,26(2):65-68.

[7] 李韶茂,宋师伟,段艳兵,等.成型厚度和压力对真空袋压成型玻璃纤维/环氧复合材料性能的影响[J].玻璃钢/复合材料,2012(4):28-31.Li Shaomao,Song Shiwei,Duan Yanbing,et al.Effect of forming thickness and pressure on the vacuum bag molding glass fiber/ epoxy resin composite material performance[J].Fiber Reinforced Plastics/Composites,2012(4):28-31.

[8] 李艳菲,李敏,顾轶卓,等.风机叶片用真空灌注成型环氧树脂及其复合材料性能研究[J].玻璃钢/复合材料,2012(4):109-114.Li Yanfei,Li Min,Gu Yizhuo,et al.Study on properties of epoxy resin and composites with vacuum assisted resin infusion molding for wind turbine blade[J].Fiber Reinforced Plastics/Composites,2012(4):109-114.

[9] 余冬,李新梅,徐巧玉.风力发电机叶片复合材料的冲刷磨损[J].材料热处理学报,2014(4):166-170.Yu Dong,Li Xinmei,Xu Qiaoyu.The scouring corrosion of wind turbine blade composite material[J].Transactions of Materials and Heat Treatment,2014(4):166-170.

[10] 周润培,李晗.复合材料的力学性能[J].玻璃钢,2013(3):14-21.Zhou Runpei,Li Han.The mechanical properties of composite materials[J].Fiber Reinforced Plastics,2013(3):14-21.

[11] 张磊,孙清,王虎长,等.E玻璃纤维增强环氧树脂基复合材料力学性能试验研究[J].电力建设,2010,31(9):118-121.Zhang Lei,Sun Qing,Wang Huchang,et al.Experimental study on the mechanical properties of E-glass fiber/epoxy composite material[J].Electric Power Construction,2010,31(9):118-121.

[12] 冯肖冰,王伟.2MW风机复合材料叶片材料及工艺研究[J].玻璃钢/复合材料,2010(4):84-88.Feng Xiaobing,Wang Wei.Materials and process research of 2 megawatt wind turbine blade[J].Fiber Reinforced Plastics/ Composites,2010(4):84-88.

联系人:李启冬,硕士研究生,主要研究方向为玻璃纤维增强树脂基复合材料

Research in Properties of Composites for Wind Turbine Blade

Li Qidong, Li Xinmei, Shu Guanhua

(College of Mechanical Engineering, Xinjiang University, Urumqi 830047, China)

Abstract:Vacuum bag pressure molding process was used to make fan blades of glass fiber reinforced epoxy resin composites,barcol impressor and universal testing machine were used to test the mechanical property.The results show that the average barcol hardness is 59.95 HBa,the average compressive modulus of elasticity is 28.15 GPa,the average compression strength is 337.85 MPa,which is 60% of the tensile strength,it suggests that the composites resists more tensile than compressive;the average bending strength and bending modulus of elasticity of thicker sample are relatively low.

Keywords:wind turbine blade;composite;mechanical property

中图分类号:TB332

文献标识码:A

文章编号:1001-3539(2016)01-0092-04

doi:10.3969/j.issn.1001-3539.2016.01.021

收稿日期:2015-10-15

*国家自然科学基金项目(51561029)