橡胶密封圈密封性能预判方法研究

许治国,周安伟,王晓英,刘 婷,杨菊辉

(中国工程物理研究院 化工材料研究所,四川 绵阳 621999)

橡胶密封圈为挤压型密封件,靠外力装配压紧,当其装入密封槽后,截面承受接触压缩应力而产生弹性变形,对接触面产生一定的初始接触压力,利用密封面上的比压使介质通过密封面的阻力大于密封面两侧的介质压力差,从而实现密封。常用辅助密封圈的形状有O形、V形、矩形、X形和L形。工业上使用最多的是O形圈。

橡胶密封圈在使用过程中受装配压力、流体压力、拉伸和摩擦力共同作用,其性能只能根据经验判断或进行有限元模拟计算,无法得知实际受力情况,也无法预判密封性能。

橡胶密封圈的压缩、拉伸和磨耗性能是决定其密封性能的关键因素。其中拉伸和磨耗性能测试可以参考相应的国家标准,但国家标准中橡胶试样压缩性能测试是开放空间、单向压缩测试,与橡胶密封圈的受力情况有较大差异,难以测试橡胶密封圈压缩性能,因此不能准确判断橡胶密封圈的密封性能。

本文介绍一种橡胶密封圈密封性能的预判方法,通过测定橡胶密封圈在使用过程中应力-应变的变化关系,判定其密封性能。

1 实验

1.1 试样制备

将橡胶、炭黑、硫黄及硫化助剂在开炼机上混炼均匀,分别将环形胶料和圆柱状胶料放入成型模具中,加压硫化成型,即得橡胶密封圈和橡胶压缩性能测试样品。

1.2 试验设备

橡胶试样压缩性能测试装置和橡胶密封圈压缩性能测试装置,中国工程物理研究院自制;INSTRON 5582材料试验机,英斯特朗(上海)试验设备贸易有限公司产品。

2 测试原理

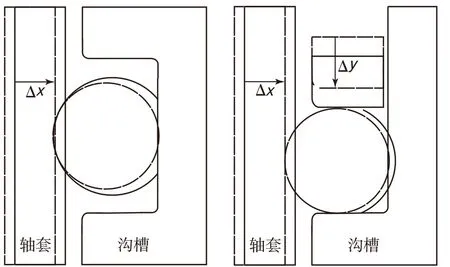

橡胶密封圈在使用过程中,一般处于轴向、径向受压环境,其受力模型如图1所示。

图1 橡胶密封圈几何模型

橡胶密封圈的加载压力是决定密封性能的关键因素。

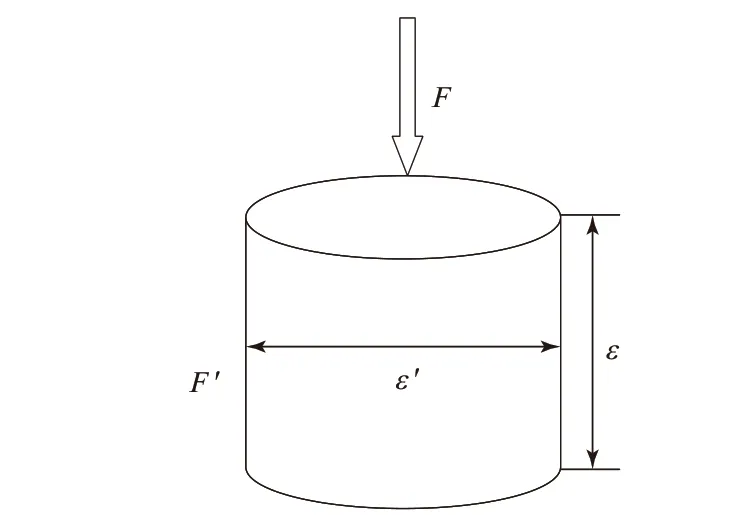

橡胶材料的压缩应力应变性能测试可以参照GB/T 7757—2009《硫化橡胶或热塑性橡胶压缩应力应变性能的测定》,采用Ф29.0 mm 12.5 mm的橡胶圆柱体在材料试验机上,以10 mm min-1速度加载至压缩率为25%,得到轴向加载的压缩力(F)与轴向压缩变形(ε)的关系曲线。橡胶圆柱体压缩应力应变如图2所示。

图2 橡胶圆柱体压缩应力应变示意

按照国家标准中关于橡胶试样压缩性能测试方法,只能测得轴向压力与轴向变形的关系,无法测量径向压力与径向变形的关系,因此不能建立橡胶试样各方向力和变形间的关系。

对于约束空间的橡胶圆柱体及橡胶密封圈的压缩应力应变性能,没有相应的测试标准可供执行和参考。为此,设计了一种如图3所示的橡胶试样压缩性能测试装置。该装置设计加工了系列约束套筒(Ф31.0~34.0 mm),在套筒侧面设计滑块与测力传感器相连,将橡胶试样压缩性能测试装置连接至材料试验机上,参照GB/T 7757—2009进行测试。使用该装置可以测试橡胶密封圈的轴向压力、径向压力、轴向压缩应变间的关系。由于约束压缩装配剩余空间很小,因此试验加载速度可降低至1 mm min-1。

图3 橡胶试样压缩性能测试装置

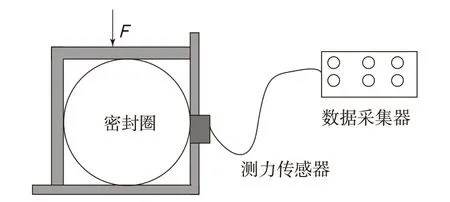

橡胶密封圈压缩性能测试方法为:将橡胶密封圈放入压缩性能测试装置中,位于侧面的滑块与测力传感器相连,将橡胶密封圈压缩性能测试装置连接至材料试验机上,试验加载速度为1 mm min-1。橡胶密封圈压缩性能测试装置如图4所示。

图4 橡胶密封圈压缩性能测试装置

图3和4所示的压缩性能测试装置均采用图形化编程LabVIEW语言编制专用测试软件,各项压力传感器和位移传感器的实时数据均通过数据器采集,所有数据可以进行实时绘图、叠加并显示在电脑屏幕上。

3 结果与讨论

3.1 橡胶试样压缩性能测试

橡胶试样在按照国家标准进行压缩性能测试(开放空间)时,试样会逐步向周边膨胀成腰鼓形。通过位移传感器可以实时测定橡胶试样的径向膨胀量与轴向加载量的关系曲线:橡胶试样的径向膨胀量与轴向加载量呈线性相关。

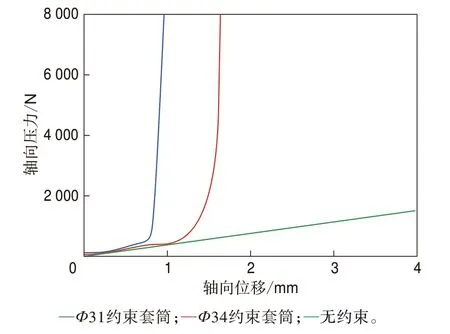

当使用不同直径的约束套筒对橡胶试样进行压缩性能测试时,材料试验机加载的轴向压力与轴向位移的关系曲线如图5所示。

图5 约束压缩测试中橡胶圆柱体轴向压力与轴向位移的关系

从图5可以看出:使用约束套筒对橡胶试样进行压缩性能测试时,试样会先径向膨胀成腰鼓形;当试样膨胀接触到套筒后将无法继续膨胀,继续加载直至试样填满剩余空间;当试样压实后,径向无法膨胀,橡胶作为一种体积不可压缩的弹性体,轴向压力将迅速上升。

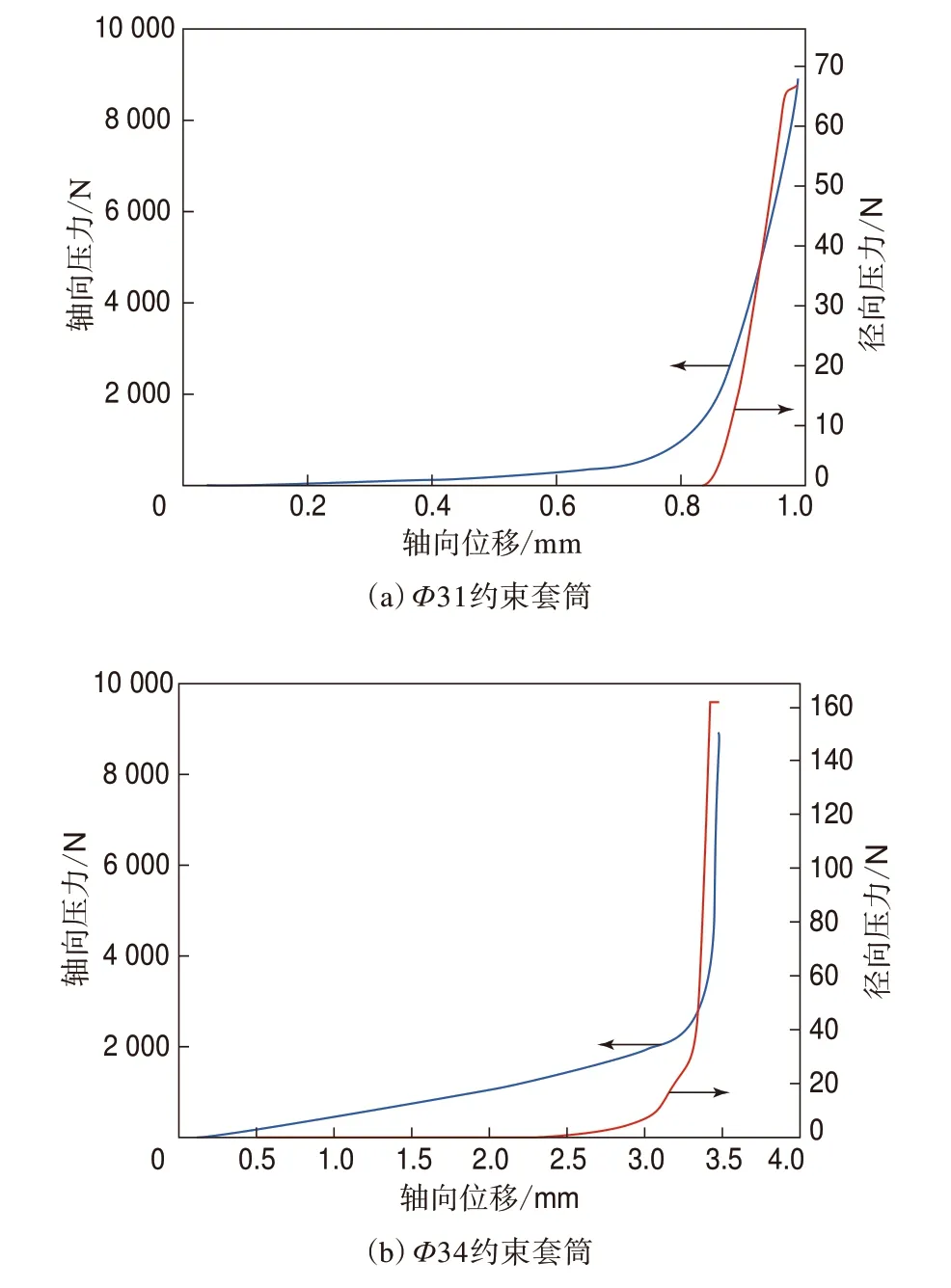

橡胶试样轴向压力、径向压力与轴向位移的关系曲线如图6所示。

图6 约束压缩橡胶试样轴向压力、径向压力与轴向位移的关系曲线

从图6可以看出,压缩加载时橡胶试样发生径向膨胀,约束套筒直径越小,在进行小压缩量压缩时试样越易接触套筒滑块,测力传感器越快测得径向压力。使用Ф31 mm约束套筒,当材料试验机压缩加载0.85 mm时,径向压力出现;使用Ф34 mm约束套筒,材料试验机则需压缩加载至2.78 mm,才测得径向压力。

通过对比不同配方工艺的橡胶试样在压缩性能测试过程中轴向压力与径向压力的关系曲线,可以初步判断橡胶材料是否适合制备橡胶密封圈。橡胶试样在相同轴向压力作用下,径向压力越大,橡胶材料的密封性能越好。

3.2 橡胶密封圈压缩性能测试

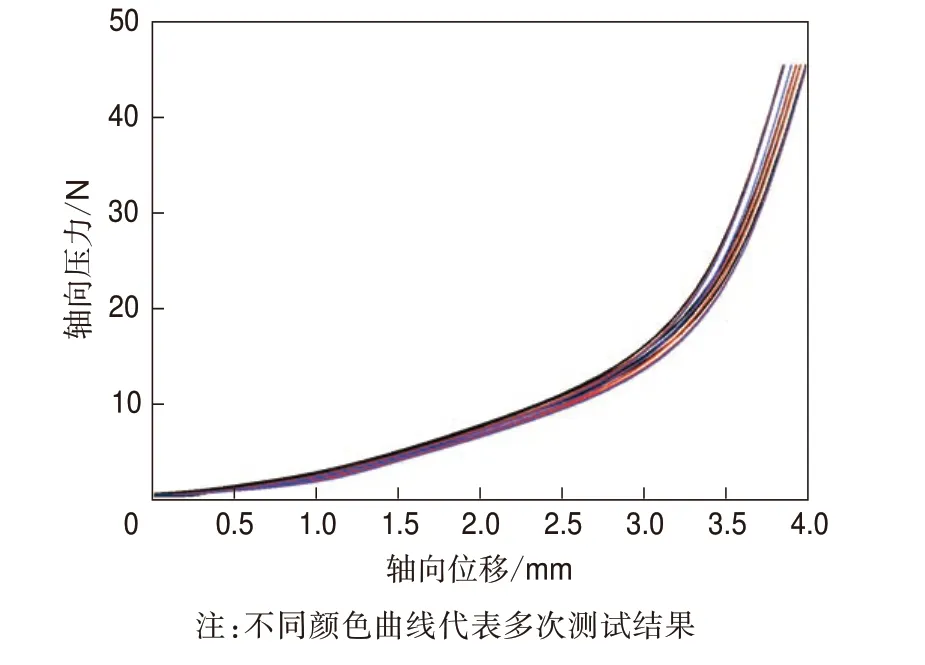

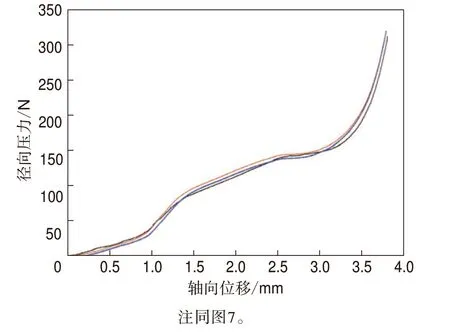

使用橡胶密封圈压缩性能测试装置对橡胶密封圈的轴向压力、径向压力与轴向位移进行测试,关系曲线如图7和8所示。由图7和8可知,轴向压力、径向压力随压缩轴向位移的增加而逐步增大。

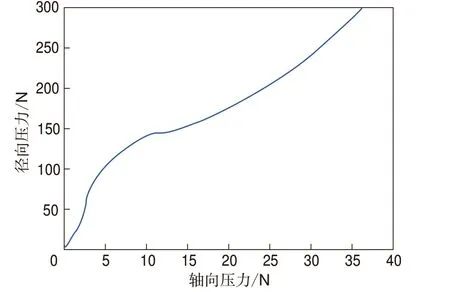

将图7和8建立对应关系,可以得到在相同轴向位移时轴向压力与径向压力的关系曲线,如图9所示。

图7 橡胶密封圈压缩性能测试中轴向压力与轴向位移的关系曲线

图8 橡胶密封圈压缩性能测试中径向压力与轴向位移的关系曲线

图9 橡胶密封圈压缩性能测试中轴向压力与径向压力关系曲线

橡胶密封圈常用于支承、密封等使用环境,装配后剩余空间很小,甚至为过盈配合。一旦受到某个方向的力产生压缩变形,同时会产生垂直方向的应力。

从图9可以看出,橡胶密封圈的径向压力随轴向压力增加而逐步增大,应力曲线呈非线性。应力曲线与橡胶密封圈的截面形状、橡胶材料性能密切相关。

通过对比不同配方工艺及截面形状的橡胶密封圈在压缩性能测试过程中轴向压力与径向压力的关系曲线,可以对橡胶密封圈的密封性能进行初步判断。橡胶密封圈在相同轴向压力作用下,径向压力越大,密封性能越好。

4 结语

综上所述,通过设计加工测试工装,安装压力传感器和位移传感器,可以测得橡胶试样及橡胶密封圈在使用过程中应力-应变的实时变化关系。测试精度及测试结果重复性较好,解决了橡胶密封圈压缩性能无法考核的问题。

橡胶试样及橡胶密封圈在约束压缩性能测试过程中,轴向压力相同时,径向压力越大,橡胶材料的密封性能越好。

使用本测试方法,可以对不同配方橡胶材料及不同截面形状橡胶密封圈的密封性能进行初步预判,同时为各类橡胶密封圈的研制生产提供试验依据,具有一定的推广应用价值。