铝合金半固态模锻技术研究现状

王子超,谭建波(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018)

铝合金半固态模锻技术研究现状

王子超1,2,谭建波1,2

(1.河北科技大学材料科学与工程学院,河北石家庄050018;2.河北省材料近净成形技术重点实验室,河北石家庄050018)

摘 要:半固态模锻技术集中了液态成形和固态成形两者的优点,是介于两者之间的一种新的金属成形方法。该技术具有独特的优势,比如生产效率高,原材料消耗低,环境友好,零件性能高等。本文介绍了铝合金半固态模锻技术的国内外发展及应用现状,列举了普通模锻工艺,半固态模锻的不同点和优越性,并对半固态模锻技术的发展前景进行了展望。

关键词:铝合金;半固态模锻;应用;发展

半固态模锻(Semi-solid forging)SSF)是指将半固态合金放入锻模中,进行以压缩为主的模锻,用于制备所需形状、性能零部件的一种特殊加工方法。其成形的合金既非液态,又非固态,而是固-液态混合物。该技术集中了液态成形和固态成形两者的优点,同时摒弃了两者各自的一些缺点,是介于两者之间的一种新的金属成形方法,是一种崭新的金属零件成形新技术。

半固态模锻的一些优点是其他成形技术无法比拟的,由于半固态合金已经释放出了部分的结晶潜热,所以决定了半固态模锻成形合金温度比较低,零件留模时间短,充型平稳,这就减少了对模具的热冲击,有效提高了模具的寿命,工艺适用的合金范围宽。由于半固态合金的粘度相对较高,在压力下可以形成层流状的结构,能均匀地充满整个型腔,尤其是在高压作用下,可以使零部件的薄壁部分得到很好的填充,所以半固态模锻技术可形成复杂的零件,生产出来的零部件晶粒比较细,组织分布较均匀,力学性能可以得到大幅度的提升。半固态模锻属于一种近净成形的工艺方法,生产出来的零件尺寸很接近成品件。生产环境较普通的模锻方法较好,减少了环境污染,生产效率比较高,因此半固态模锻技术在经济方面具有较强的市场竞争力[1-3]。

1 铝合金半固态模锻技术国内研究现状

国内对铝合金半固态模锻技术研究的起步并不是很晚。20世纪90年代后,进入了研究的热点,有相应实力的各高校和研究院都开展了不同程度的研究,其中清华大学、东南大学、东北大学、北京科技大学、北京有色金属研究总院、河北科技大学等单位进行的研究工作比较系统,并且在基础理论方面取得了突出的成果,明显缩小了在此方面与国外的差距。与此同时,各大高校和研究所也进行了相应的实验和实践研究和验证,也取得了显著的成果。这些工作都为半固态模锻技术在中国的推广和发展奠定了坚实的基础。

由于一些普通的金属成形技术生产出来的铝合金零部件不可避免地会出现气孔、缩松等组织缺陷,最终影响零部件的使用寿命,而采用半固态模锻技术生产出来的零部件可以有效避免这些缺陷的产生,明显提高生产效率和材料的利用率。

经过30多年的研究,我国在半固态模锻方面也取得了一系列显著的成就。比如,北京有色金属研究总院通过电磁搅拌法已经成功实现了对铝合金半固态坯料的连续制备,坯料的直径达到了80mm,并将此技术与东风汽车公司合作,通过半固态模锻技术来生产铝合金汽车零部件。此外,北京科技大学应用电磁搅拌法成功制备了AlSi7Mg合金的半固态坯料,并通过触变成形技术生产出了汽车制动总泵泵体毛坯等等。

梅楹煜[4]等人对Y112铝合金进行了半固态触变汽车中间轴螺塞模锻实验,确定了半固态二次加热的最优工艺参数。崔联合[5]等人对ZA27合金蜗轮毛坯半固态模锻宏观成形性和微观组织形貌进行了分析研究,结果表明:随着压力的上升,制件的微观组织发生明显的变化,球状及玫瑰状的半固态组织逐渐发生断裂、变形等现象;当模具温度较低时,半固态浆料在模具中充型比较困难;当温度控制在200℃时成形性良好,模具的温度不同,蜗轮齿顶的微观组织的形貌差异较大。

钱福梅[6]等人通过实验研究带有凸台的制件,进而研究2024铝合金的半固态模锻过程。研究表明:制件内部的温度场和应力场分布都不均匀,相比之下,中间部位凝固的最快,并且,凸台的面积越大,所需的凝固时间越长,可得坯料的尺寸可以影响凝固的均匀化程度,成形压力的增加有利于凝固的均匀化。说明适当增加成形压力,可以在一定范围内减少缺陷。陈刚[7]等人通过实验研究阶梯筒形件,研究了2A50铝合金半固态模锻成形的组织性能不均匀性,经过半固态触变模锻成形的制件筒底部和下端壁部处的晶粒球化程度高,并且晶粒尺寸较细小,上壁部的晶粒球化程度相对较低,并且屈服强度、抗拉强度和断后延伸率也均低于底部。刘静[8]等人通过对6061铝合金半固态模锻成形的DEFORM-3D模拟与验证,结果表明随着模具温度的升高,模具与坯料之间的温差减小,同时热交换速度变得缓慢,最后使得坯料的温度升高;当压头下压速度加快时,成形所需的时间减少,温度降低的幅度也相应的减小。随着模具压下速度的增加,固相骨架断裂的速度加快,载荷下降,随后由于凝固的发生,载荷转为上升,温度越高,这个现象就愈加明显。

牛海侠[9]等人通过DEFORM-3D塑性有限元软件对半固态A357铝合金的触变模锻过程进行了模拟,研究了力学参数对铸件性能的影响。得到了变形过程中的流动速度场、效应变场、等效应力场和凝固速度场以及相对密度的变化规律。通过实验证实了半固态合金的流动应力与应变速率、变形量、及变形温度之间存在着很大的关系,其中应变速率的大小和变形温度的高低决定了半固态压缩变形的特征。刘海[10]等人通过对7075铝合金半固态触变模锻成形过程流动充型的模拟,利用计算机进行流动充型模拟,最后研究并分析了不同的坯料尺寸、坯料放置方式和半固态温度对7075铝合金在半固态触变模锻成形时金属流动充型性能的影响,与此同时还进行了铅冷态模锻成形和7075铝合金半固态触变模锻成形的对照试验研究,并取得了一定成就。

田文彤[11]等人对7A04合金半固态触变模锻的组织演化研究得到,合金在半固态重熔加热过程中,晶粒的球化和长大是伴随着加热温度的升高和保温时间的延长而进行的,经过一系列对比显示,加热温度的升高对重熔加热组织的影响更为显著。分析显微组织表明,模锻件的显微组织与半固态重熔组织密切相关。对模锻件的中心和边缘部位进行能谱分析,结果表明,铸件的中心部位和边缘部位的合金成分基本一致,这说明半固态金属的流动方式为由中心部位向边缘部位进行。赵大志[12]等人通过近液相线半连续铸造技术来制备AlSi7MgBe合金的半固态坯料,研究了对半固态浆料微观组织的影响因素,主要的工艺参数包括二次加热温度的高低和保温时间的长短及坯料的制备工艺。实验结果表明,在合适的冷却强度和铸造速度下,增加熔体的形核数量,有利于形成分布均匀,组织细小的蔷薇状组织,最终可以得到较理想的半固态坯料。生产出来的坯料可以充型完整,轮廓清晰,微观组织细小。董维国[13]等人通过采用300 t压力机,对半固态合金ZL116的模锻成形进行了实验,证实了半固态模锻成形可以获得组织致密、轮廓清晰、充型完整的成形件,由于成形静压力的作用可以引起局部组织发生塑性变形,进而使成形件的性能得到明显提高,铸件的外观清晰,充型完整。杨必成[14]等人设计了专门的用于半固态触变成形的合金Al-6Si-2Mg,通过电磁搅拌连铸、二次加热和压铸的工艺以及其他工序得到了该合金,研究了其微观组织和力学性能,最终得到了外观完整,性能优良的铸件。

2 铝合金半固态模锻技术国外研究现状

国外发达国家在半固态模锻技术研究方面,取得了大量的科研成果,尤其是美国、日本、英国、法国、德国、意大利等。

Tietmann[15]等人通过大量实验证实凝固过程中对坯料施加适当的压力可以在很大程度上影响制件的填充效果,此外还会影响铸件微观组织的致密性和力学性能,使制件的薄壁部位得到更好的填充,晶粒更加细小均匀。C.G.Kang[16]等人结合了热传导和金属的凝固现象,应用有限差分法对复杂形状制件的半固态模锻过程进行了数值模拟,进而研究了半固态制件力学性能的变化规律。并且在此基础上,引进了间距系数这一变量,充分考虑了固相晶粒尺寸和其形状对应力与应变间关系的影响,采用有限元法对汽车压缩器的迂回扇进行了数值模拟,进而研究了溢流槽位置对触变成形制件固液相偏析的影响。

N.S.Kim[17]等人研究了半固态模锻过程中粘度梯度对金属液在模具中流动的影响,并且对半固态模锻技术与传统的铸造技术做出了相应的对比。实验证实由于金属粘度梯度的影响,传统铸造工艺中的液态金属液在充型过程中与模具表面的接触是不规则的,呈乱序式,而半固态金属液在充型过程中金属液与模具壁的接触是很有规律的,即从底部开始的循序渐进式的。H.LAKSHMI[18]等人通过引进感应加热设备,应用触变模锻技术生产A356铝合金的汽车零部件,这种感应加热设备的引入,使生产出来的零件几乎无缺陷,力学性能也非常的优异,同时也强调了感应加热参数选取的重要性,参数的选取可以直接影响最终汽车零件性能的好与坏。

K.Siegert[19]等人提出了生产高强度结合低密度金属的理念来解决汽车和航空航天等领域的轻量化问题。经过研究得到,特制的纤维增援轻金属矩阵的方法可以帮助实现这一目标,而触变模锻是解决这些问题的最好的办法。这种新工艺可以实现近净成形,减少纤维损伤,最后提高铸件的综合性能。Angelo[20]等人通过半固态模锻技术提出了从铝制易拉罐里提取含有3.8%si的铝合金的方法,用这种可回收的铝经过一系列的半固态加工技术生产出来的铸件与其他的铝合金制品相比,存在相同的力学性能,其他的性能也满足汽车和航空领域的性能要求,同时这种新的思想和新方法的应用符合经济和能源利用的要求。

H.K.Jung[21]等人为了使生产出来的铸件的整体质量和综合性能更好,在半固态模锻的过程中引入了再加热(感应加热)设备,通过Al2024和A357铝合金,最终通过分析综合性能,确定了感应线圈加热的频率。再加热设备的引入,可以在很大程度上影响铝合金的球化率,合适的加热温度和加热时间可以提高球状组织所占的比例,进而从整体上提高铸件的性能。

Lee Sang-Yong[22]等人研究了在半固态温度区域内冷加工和热加工对7075铝合金铸件的影响。认为至少有50%的铸件要在半固态区域进行冷加工处理才能得到均匀的组织。同时,严格控制保温时间可以避免晶粒过大现象。与此同时,冷加工和热加工也可以在很大程度上提高铸件的综合性能。C. G.Kang、S.W.Youn[23]等人通过选取357、319和390铝合金,通过改变成形过程中的一些参数,建立了关于铝零件的过共晶和亚共晶组织的力学性能和微观结构的数据库,通过改变实验过程中的压力作用的大小、时效时间可以实现力学性能和微观结构的描述。

3 铝合金半固态模锻技术国内外应用现状

由于铝合金铸件的种类繁多,形状复杂,很多零件都存在壁比较薄的部位,由于传统的铸造技术容易产生宏观偏析和浇不足等现象,很难满足薄壁件的工艺要求。半固态模锻技术存在一个压力锻造的过程,并且被锻造合金液处于半固态状态,所以半固态模锻可以满足这些形状复杂铸件的工艺要求。

铝合金半固态模锻技术主要应用之一是汽车摩托车行业,通过半固态模锻技术生产出来的汽车或摩托车轮毂,成品率高,轮毂的力学性能高,生产率高,材料利用率高。表1为半固态模锻铸件与普通的液态成形铸件的力学性能数据。

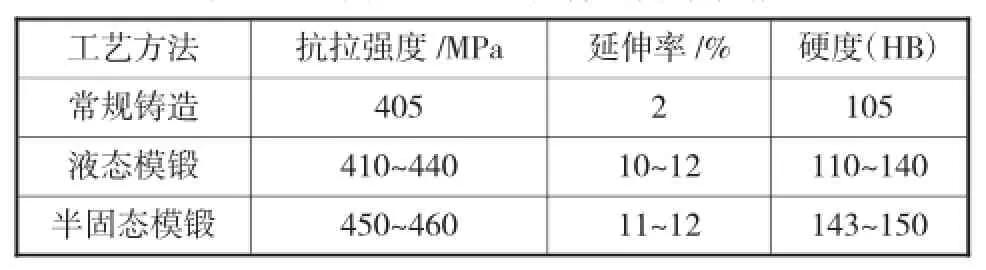

表1 半固态模锻铸件与普通的液态成形铸件的力学性能

由表1可以看出,通过半固态模锻生产的铝合金轮毂的力学性能和传统的铸造技术生产出的轮毂存在很大的差别。半固态模锻时,合金浆料流动充型平稳,可以避免由于喷溅而卷入气体。同时在成形时,由于半固态合金中已经存在了部分固相晶粒,所以锻造后合金的收缩率比较低,这样对补缩的要求也很低,可以避免缩孔缩松等缺陷的产生,最终有利于提高半固态锻造件的组织致密度和表面尺寸精度,可大幅度提高轮毂的使用寿命[24-27]。

另外,铝合金半固态模锻也应用于齿轮生产。齿轮属于常用的机械零部件,同时也是易损耗的零部件。在一些场合,更换齿轮也是一项很费时费力的工作,这就对齿轮的弯曲疲劳强度及齿面接触疲劳强度提出了很高的要求。半固态模锻工艺可以解决这些问题,表2是不同工艺下齿轮的力学性能。由表2可以看出,通过半固态模锻生产出来的齿轮的力学性能优异。与常规铸造相比,半固态成形件的抗拉强度要高出11%~13.5%,而延伸率则是常规铸件的五倍之多,同时,硬度值也要高出常规铸件的36%~43%.与液态模锻相比,半固态成形件的抗拉强度和布氏硬度均高于液态模锻的抗拉强度和硬度值。这些数据均可以说明半固态模锻在力学性能方面明显优于其他工艺方法[28]。

表2 不同工艺下齿轮件的力学性能

半固态模锻技术起源于美国,并且美国也一直处于领头羊的地位。美国的 Alumax Engineered Metal Process(AEMP)公司现如今已经成功建成2座半固态铝合金成型汽车零件生产厂,其通过半固态模锻技术生产出来的铝合金汽车制动总泵体机最终的加工量只占铸件质量的13%,与此同时总本体的质量减少了13%左右,可谓是一举两得。此外,Hot Metal Molding公司、Lindberg等公司均已成功的将半固态模锻技术应用于实际生产来生产形状复杂的零部件。比如:汽车用的空调设备部件、转向与传动系统零件、刹车制动缸体和铝合金轮毂、燃油系统零件、活塞等,这些零部件现已成功应用于福特、奔驰、宝马等欧美名牌汽车上,并且取得了良好的效果。日本于20世纪80年代后期成立了由18个成员组成的Rheotech公司,随后对半固态模锻技术进行了系统的研究,经过各成员的钻研,使得公司在半固态模锻技术方面取得了显著的研究成果,此外,川崎制铁等18家公司与基盘技术研究促进中心共同组建了流变技术研究所,此研究所在1988年至1994年投入了巨额资金用来钻研和开发半固态模锻技术,随后将半固态模锻技术实现了产业化,最终依靠此项加工技术取得了显著的经济效益。欧洲的一些国家在半固态模锻方面的发展现状和趋势也很乐观。德国的ALUSUISSE机构,意大利的STAMPAL制造商等现如今可以实现汽车铝、镁合金半固态铸件的大规模生产,生产出来的铸件的质量也完全符合标准。在此基础上,半固态模锻铸件的生产规模也在不断的扩大当中。法国的Pechiney SA公司现如今的半固态模锻技术十分成熟,生产线也相当的完善,此公司不但可以高质量的进行半固态零件的成形,还可以实现对半固态坯料的规模化生产。

4 我国铝合金半固态模锻技术的发展展望及应对措施

我国对半固态模锻的研究相比欧美、日本等国家起步较晚,但是在基础理论方面的研究与国外相比并不存在本质性差距。近年来,国家及相关的政府单位也增加了对铝合金半固态模锻科研经费的投入,有很多相关企业同时也加大了对此项工艺的研究,当然,有一些企业不太注重长远利益,不注重新工艺的开发和研究,也不和相关研究单位合作,这是限制我国半固态模锻发展的一大原因。

相比之下,我国在铝合金半固态模锻方面和国外的发展程度还是存在较大的差距,为了促进半固态模锻在我国的长远发展及应用,同时增强我国在国际上的竞争力,我国应该从以下几个方面来完善我国的铝合金半固态模锻技术:

1)进一步加强对铝合金半固态模锻的理论研究,并加强研究单位和企业的合作。

2)增强大中小型企业的创新意识,让其真正了解新工艺可以带来良好的经济效益。与此同时,国家和相关的政府单位也要加大技术创新的投入力度。

3)在理论研究的同时,加强实验投入力度。研究和实验是为了更好地生产,相关工作要与企业相关条件紧密结合。同时,国外在铝合金半固态模锻的应用方面比较发达,我们要积极向国外学习,只有自身的努力和不断的向其他人学习,才能使我国半固态模锻技术走向时代的前沿。

4)研究铝合金半固态模锻过程中的计算机应用和自动化控制,并要加强对铝合金半固态模锻过程的数值模拟,为半固态模锻成形提供更可靠的理论依据。

5)国家和政府的相关部门要鼓励相关企业积极参与铝合金半固态模锻技术的相关研究,鼓励其积极引进国内外相关的先进金属成形技术。同时采取一些相关的优惠政策,扩大此项工艺的研究平台,争取早日将此项技术转化为生产力。

参考文献:

[1] 谭建波,李迅,李立新,李增民,魏胜辉.半固态金属成形技术的发展及应用现状[J].河北科技大学学报,2003(4):24-28+56.

[2] 洪慎章,曾振鹏.铝合金零件半固态模锻的应用及发展[J].锻压技术,2004(4):5-7.

[3] 洪慎章,曾振鹏.半固态模锻的应用及发展[J].模具技术,1999(1):60-65.

[4] 梅楹煜,陈国香,闫洪,徐晨.铝合金汽车中间轴螺塞半固态触变挤压研究[J].特种铸造及有色合金,2007,S1:286-289.

[5] 崔联合.ZA27合金蜗轮毛坯半固态模锻成形研究[J].锻压技术,2011(06):51-54.

[6] 钱福梅.2024铝合金半固态触变模锻过程研究及数值模拟[D].哈尔滨:哈尔滨工业大学,2011.

[7] 陈刚.2A50铝合金半固态模锻成形的组织性能不均匀性研究[D].哈尔滨工业大学,2009.

[8] 刘静,王平.6061铝合金半固态模锻成形的DEFORM-3D模拟与验证[J].稀有金属材料与工程,2014(10):2455-2458.

[9]牛海侠.力能参数对A357铝合金半固态触变模锻件性能的影响[D].哈尔滨:哈尔滨工业大学,2006.

[10]刘海,刘昌明,胡锋涛,石成芳.铝合金半固态触变模锻成形过程流动充型模拟[J].铝加工,2006(4):14-18.

[11]田文彤,杨辉.7A04合金半固态触变模锻的组织演化[J].锻压技术,2008(5):85-87.

[12]赵大志,路贵民,王平,崔建忠.AlSi7MgBe合金半固态坯料制备及其触变成形[J].东北大学学报(自然科学版),2008(3):335-338.

[13]董维国,王平,路贵民,左良.ZL116合金的半固态模锻成形组织与性能[J].东北大学学报(自然科学版),2007(8):1127-1130.

[14]杨必成,田战峰,朱学新,张志峰,谢丽君,徐骏.新型半固态用铝合金的触变成形研究[J].铸造,2005(5):475-478.

[15]Cho W G,Kang C G,Mechanical properties and their microstructure evaluation in the thixoforming process of semi-solid aluminum alloys[J].Journal of Materials Processing Technology,2000,105:269-277.

[16] Kang C G,Youn S W,Seo P K.Data base construction on mechanical properties of thixoforged aluminum parts and their microstructure evaluation.[J].Journal of Materials Processing Technology 2005,159:330–337.

[17]Kim N S,Kang C G.An investigation of flow characteristics considering the effect of viscosity variation in the thixoforming process.[J].Journal of Materials Processing Technology 2000,103:237-246.

[18]Lakshmi H,Vinay Kumar M C,Raghunath,Kumar P.et al.Induction reheating of A356.2 aluminum alloy and thixocasting as automobile component.[J].Trans.Nonferrous Met.Soc.China 2020 (20):10961-967.

[19] Siegert K,Unseld P,Baur J,et al.Thixoforging of continuous fiber-reinforced AlSi/AlMg-alloys.[J].International Journal of Machine Tools&Manufacture,2006(46):1227-1232.

[20]Angelo Ant?nio Reis,José Roberto de Oliveira et al.Thixoforging of Al–3.8%Si alloy recycled from aluminum cans.[J].Materials Science&Engineering A,2014,607:219-225.

[21]Jung H K,Kang C G.Reheating process of cast and wrought aluminum alloys for thixoforging and their globularization mechanism.Journal of Materials Processing Technology[J].Journey of Materials Processing Technology,2001,111:42-47.

[22] Lee Sang-Yong.Lee Jung-Hwan.LeeYoung-Seon.Characterization of Al7075 alloy after cold working and heating in the semi-solid temperature range.[J].Journey of Materials Processing Technology,2001,111:42-47.

[23]Kang C G,Youn S W,Seo P K.Data base construction on mechanical properties of thixoforged aluminum parts and their microstructure evaluation[J].Journal of Materials Processing Technology 2005,159:330-337.

[24]张帆.铝合金轮毂半固态模锻成形研究[D].北京:北京有色金属研究总院,2012.

[25]李平,陈丹囝,王祝堂.铝合金车轮生产与性能[J].轻合金加工技术,2011(11):1-20.

[26]李景潭.触变模锻A356铝合金轮毂的工艺与组织性能研究[D].长沙:中南大学,2012.

[27]王顺成,戚文军,郑开宏,李景谭,李伟东.半固态模锻ZL101铝合金车轮的组织与力学性能[J].材料热处理学报,2013 (05):116-120.

[28]崔联合,刘忠德.齿轮半固态成形工艺研究[J].模具工业,2005(08):39-42.

中图分类号:TG249

文献标识码:A

文章编号:1674-6694(2016)01-0054-05

doi:10.16666/j.cnki.issn1004-6178.2016.01.017

收稿日期:2015-09-18

作者简介:王子超(1991-),男,硕士研究生,研究方向:半固态成形技术。

通讯作者:谭建波(1964-),男,教授,博士;研究方向:半固态成形技术与理论。

基金项目:河北省自然科学基金项目(E2014208087),河北省高等学校科学技术研究项目(ZD2015003),河北省引进留学人员资助项目(C201400515).

Research Status of Aluminum Alloy Semisolid Die Forging Technology

WANG Zi-chao1,2,TAN Jian-bo1,2

(1.School of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang Hebei 050018,China;2.Hebei Key Laboratory of Material Near-net Forming Technology,Shijiazhuang Hebei 050018,China)

Abstract:The semisolid die forging technology,as a new metal forming method combining the advantages of liquid metal forming and solid forming,is characterized by high production,low consumption of raw materials,friend environment and good performances. This paper mainly reviews the development and application status of semisolid die forging technology at home and abroad,introduces its advantages and difference with the ordinary die forging technology and predicates its development prospect.

Key words:aluminum alloy,semisolid die forging,application,development