鸡脯肉和鸡骨架制备鸡精原料的最佳工艺条件研究

孙丽霞, 陈 穗, 王 聪, 尹文军, 陈大坤, 齐海波

(1.广东美味鲜调味食品有限公司,广东中山 528400;2.广东厨邦食品有限公司,广东阳西 529800)

鸡脯肉和鸡骨架制备鸡精原料的最佳工艺条件研究

孙丽霞1, 陈 穗1, 王 聪1, 尹文军1, 陈大坤2, 齐海波2

(1.广东美味鲜调味食品有限公司,广东中山 528400;2.广东厨邦食品有限公司,广东阳西 529800)

摘要[目的]建立一种利用鸡脯肉和鸡骨架制备鸡精原料的工艺简单、成本低、制得产品风味好的方法。 [方法]以鸡脯肉和鸡骨架为原料,通过控制合适的原料配比和酶解工艺制备鸡精原料,提高呈现Kokumi风味并减少苦味肽的形成。 [结果]分析表明,该试验的处理⑤的原料配比及酶解工艺制得的鸡精(鸡粉)原料香味及滋味多样,产品品质得到极大提高。[结论]研究解决了目前酶解单一底物存在的弊端,实现了在产品的鸡肉风味得到较大提升的同时,生产成本下降的效果。

关键词鸡脯肉;鸡骨架;鸡精

调味品是我国传统特色产品,其中,鸡精(粉)是调味品行业中发展较为迅速、被业内一致看好的朝阳产业[1]。我国是养殖大国,鸡肉资源十分丰富,但我国养殖业规模化程度与深加工水平较为落后。鸡骨架的蛋白质高达16.8%,与鸡肉的含量相近,而售价仅为5~6元/kg,由于价格低廉、储存不便,厂家往往将其废弃或加工成骨粉添加到饲料中,造成极大的资源浪费和环境污染。目前,在美国鸡骨架被综合利用制成鸡肉粉、鸡膏、鸡味香料等产品。国内也逐步重视以鸡骨架为原料生产鸡膏、鸡肉粉等产品,除了鸡粉(精)行业外,方便面、休闲食品等食品也需要大量的鸡味配料来进行调味增香。因此,利用目前我国原料上的优势,开发鸡骨架的风味产品(包括鸡粉、鸡精)具有极大的市场前景及经济效益、社会效益[2]。

目前,大多用酶解鸡骨架来获得生产鸡精(鸡粉)主要原料,成本相对较低,但鸡肉风味较淡,口感稍差[3];而以纯鸡肉为单一酶解底物获得鸡精(鸡粉)主要原料,成品鸡肉香味浓郁、持续时间长,但成本较高。作为第三代调味品,鸡粉具有增鲜增香、调和滋味的功能。鸡粉(精)的生产起源于20世纪70年代的欧美国家,20世纪90年代中期家乐鸡粉进入国内华南市场,并迅速在我国南方调味品市场占据了重要地位[4]。目前国内外鸡粉(精)技术开发现状如下:首先,产品风味逐步多元化。我国饮食文化博大精深,菜系林立,出现了白汤型和火锅专用型鸡精(粉)等新产品[1,5]。第二,可控酶解技术。蛋白质经过适度水解后能生成各种特殊风味的低分子肽即呈味肽,主要包括甜味肽、苦味肽、酸味肽、咸味肽和风味增强肽5种,可以赋予食品甜、苦、酸、咸以及风味增强等作用[6]。选择合适的酶种类、控制合适的酶解工艺,可以提高呈现Kokumi风味并减少苦味肽的形成。此技术有望在不增加蛋白质使用量的前提下显著改善产品风味、丰富产品口感。国内外研究结果均证实了分子量1 000~5 000 D的肽是酱油呈现鲜美醇厚感的重要物质基础[7]。第三,风味导向生成技术。油脂是不同肉类特征风味最重要的物质基础,而浓厚的特征鸡肉风味是鸡粉(精)的重要感官指标之一[7]。因此,鸡油是鸡粉(精)的重要原料之一。鸡肉风味导向生成技术即结合油脂非水相适度酶解和可控氧化技术,通过控制通氧量、温度和时间等条件使油脂适度降解和氧化,达到丰富油脂风味、降低油脂分子量、提高其挥发性和溶解性的新技术。如孙宝国等通过控制氧化技术将猪油适度氧化,得到较对照(未氧化猪油)更丰富的肉香前体物质和肉香风味[8]。武彦文在非水相条件下,利用脂肪酶对鱼油进行适度生物酶解,获得了风味自然、柔和、持久的鱼肉味香精[9]。此外,国内对鸡粉(粉)在生产、储存和使用过程中出现的吸潮和造粒困难等问题也进行了较多的研究[5,10]。目前上述问题已得到较为满意的解决方案。

笔者拟通过改变原料中鸡脯肉和鸡骨架的配比,应用针对性的复合酶酶解和后处理方式,解决现在酶解单一底物存在的弊端,提供一种工艺简单、成本低、制得产品风味好的利用鸡脯肉和鸡骨架制备鸡精原料的方法,以期实现产品鸡肉风味得到较大提升的同时,实现生产成本的下降。

1材料与方法

1.1材料将购买的冷冻鸡脯肉和鸡骨架用4 ℃低温水解冻,去除血水和杂质,然后混合破碎成鸡肉糜,所用原料都经过初级粉碎和匀一化处理,以最大程度上保证试验材料的一致性。

1.2方法

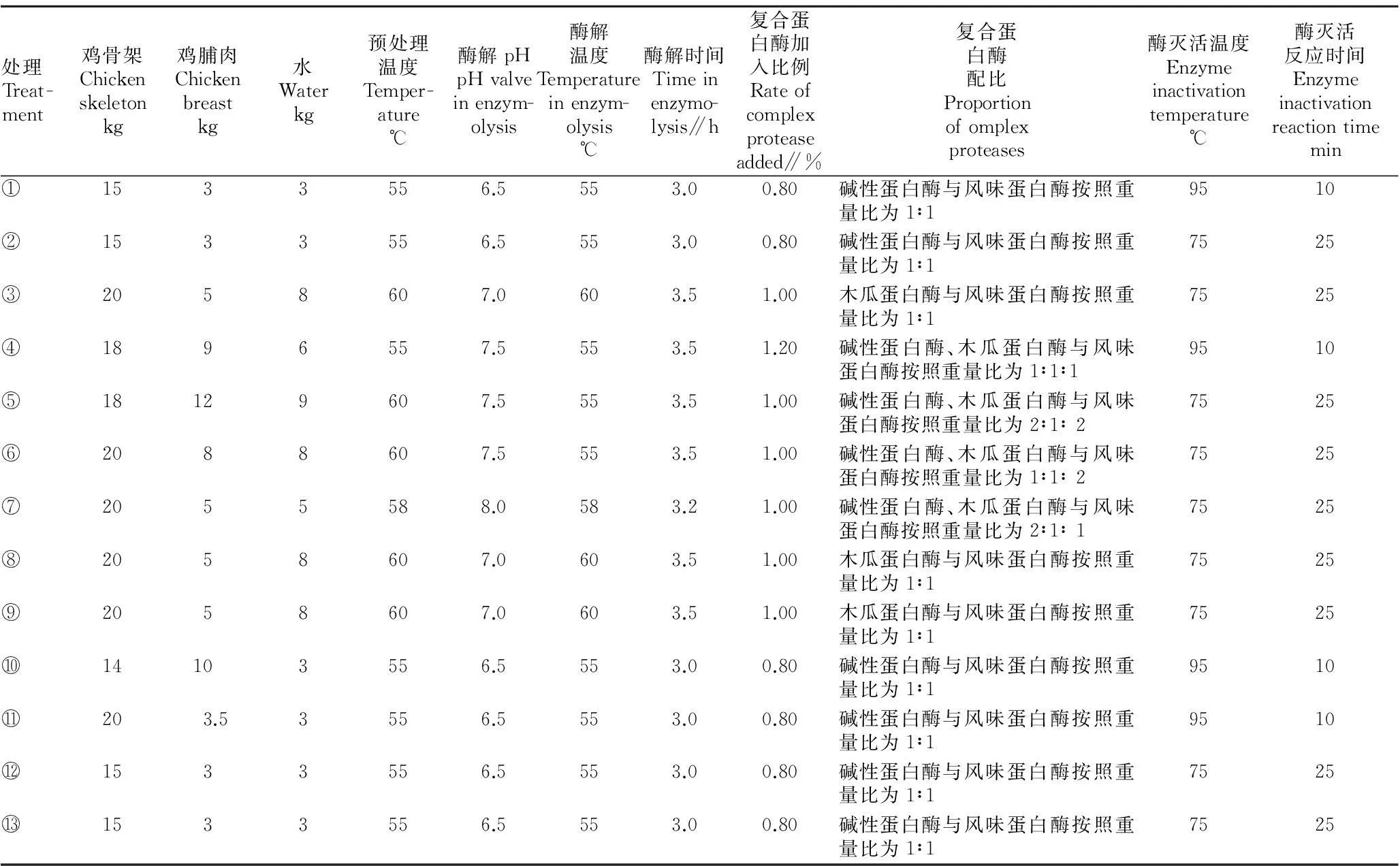

1.2.1试验设计。

1.2.1.1处理①。原料预处理:将15 kg鸡骨架与3 kg鸡脯肉利用孔径为5 mm的绞肉机进行粉碎,混合;加入3 kg水,搅拌均匀,加热至55 ℃,得到原料混合液。酶解:向原料混合液中加入复合蛋白酶,在pH 6.5、温度55 ℃的条件下进行酶解反应3 h,过80目筛,得到酶解液;复合蛋白酶的重量为原料混合液总重的0.8%,复合蛋白酶为碱性蛋白酶与风味蛋白酶按重量比1∶1的混合物。灭酶处理:取酶解液,去除表层鸡油,在95 ℃的温度下恒温10 min。美拉德反应:向经过灭酶处理的酶解液中加入美拉德反应辅料,在121 ℃的温度下反应90 min,将得到的反应液进行喷雾干燥处理,得到鸡精原料。美拉德反应辅料由如下成分组成:葡萄糖150 g、半胱氨酸200 g、甘氨酸80 g、丙氨酸120 g、鸡油70 g和精盐10 g。1.2.1.2处理②。原料预处理及酶解条件同“处理①”。灭酶处理:取酶解液,在75 ℃的温度下恒温25 min。美拉德反应条件及反应辅料组成同“处理①”。

1.2.1.3处理③。原料预处理:将20 kg鸡骨架与5 kg鸡脯肉利用孔径为5 mm的绞肉机进行粉碎,混合;然后加入8 kg水,搅拌均匀,加热至60 ℃,得到原料混合液。酶解:向原料混合液中加入复合蛋白酶,在pH 7.0、温度60 ℃的条件下进行酶解反应3.5 h,过80目筛,得到酶解液;复合蛋白酶的重量为原料混合液总重的1.0%,复合蛋白酶为木瓜蛋白酶与风味蛋白酶按照重量比为1∶1的混合物。灭酶处理:取酶解液,在75 ℃的温度下恒温25 min。美拉德反应条件及反应辅料组成同“处理①”。

1.2.1.4处理④。原料预处理:将18 kg鸡骨架与9 kg鸡脯肉利用孔径为5 mm的绞肉机进行粉碎,混合;然后加入6 kg水,搅拌均匀,加热至55 ℃,得到原料混合液。酶解:向原料混合液中加入复合蛋白酶,在pH 7.5、温度55 ℃的条件下进行酶解反应3.5 h,过80目筛,得到酶解液;复合蛋白酶的重量为原料混合液总重的1.2%,复合蛋白酶为碱性蛋白酶、木瓜蛋白酶与风味蛋白酶按照重量比为1∶1∶1的混合物。灭酶处理:取酶解液,去除表层鸡油,然后在95 ℃下恒温10 min。美拉德反应条件及反应辅料组成同“处理①”。

1.2.1.5处理⑤。原料预处理:将18 kg鸡骨架与12 kg鸡脯肉利用孔径为5 mm的绞肉机进行粉碎,混合;然后加入9 kg水,搅拌均匀,加热至60 ℃,得到原料混合液。酶解:向原料混合液中加入复合蛋白酶,在pH 7.5、温度55 ℃的条件下进行酶解反应3.5 h,过80目筛,得到酶解液;复合蛋白酶的重量为原料混合液总重的1.0%,复合蛋白酶为碱性蛋白酶、木瓜蛋白酶与风味蛋白酶按照重量比为2∶1∶ 2的混合物。灭酶处理:取酶解液,在75 ℃的温度下恒温25 min。美拉德反应条件及反应辅料组成同“处理①”。

1.2.1.6处理⑥。原料预处理:将20 kg鸡骨架与8 kg鸡脯肉利用孔径为5 mm的绞肉机进行粉碎,混合;然后加入8 kg水,搅拌均匀,加热至60 ℃,得到原料混合液。酶解:向原料混合液中加入复合蛋白酶,在pH 7.5、温度55 ℃的条件下进行酶解反应3.5 h,过80目筛,得到酶解液;复合蛋白酶的重量为原料混合液总重的1.0%,复合蛋白酶为碱性蛋白酶、木瓜蛋白酶与风味蛋白酶按照重量比为1∶1∶2的混合物。灭酶处理:取酶解液,在75 ℃的温度下恒温25 min。美拉德反应:向经过灭酶处理的酶解液中加入美拉德反应辅料,在125 ℃的温度下反应85 min,将得到的反应液进行喷雾干燥处理,得到鸡精原料;美拉德反应辅料组成同“处理①”。

1.2.1.7处理⑦。原料预处理:将20 kg鸡骨架与5 kg鸡脯肉利用孔径为5 mm的绞肉机进行粉碎,混合;然后加入5 kg水,搅拌均匀,加热至58 ℃,得到原料混合液。酶解:向原料混合液中加入复合蛋白酶,在pH 8.0、温度58 ℃的条件下进行酶解反应3.2 h,过80目筛,得到酶解液;复合蛋白酶的重量为原料混合液总重的1.0%,复合蛋白酶为碱性蛋白酶、木瓜蛋白酶与风味蛋白酶按照重量比为2∶1∶1的混合物。灭酶处理:取酶解液,在75 ℃的温度下恒温25 min。美拉德反应:向经过灭酶处理的酶解液中加入美拉德反应辅料,在115 ℃的温度下反应95 min,将得到的反应液进行喷雾干燥处理,得到鸡精原料;美拉德反应辅料组成同“处理①”。

1.2.1.8处理⑧。美拉德反应辅料由如下成分组成:葡萄糖100 g、半胱氨酸160 g、甘氨酸40 g、丙氨酸60 g、鸡油30 g和精盐5 g;其余步骤、参数与处理③相同。

1.2.1.9处理⑨。美拉德反应辅料由如下成分组成:葡萄糖120 g、半胱氨酸180 g、甘氨酸75 g、丙氨酸105 g、鸡油52 g和精盐8 g;其余步骤、参数与处理③相同。

1.2.1.10处理⑩。取14 kg鸡骨架和10 kg鸡脯肉;其余工艺、参数均与处理①相同。

1.2.2指标测定。由18位专业评鉴人员对喷干后的鸡精(鸡粉)原料的风味进行评鉴,评鉴指标为香味和滋味。

1.3数据处理使用SPSS19.0软件对数据进行分析处理。

2结果与分析

表1 不同处理工艺参数对比

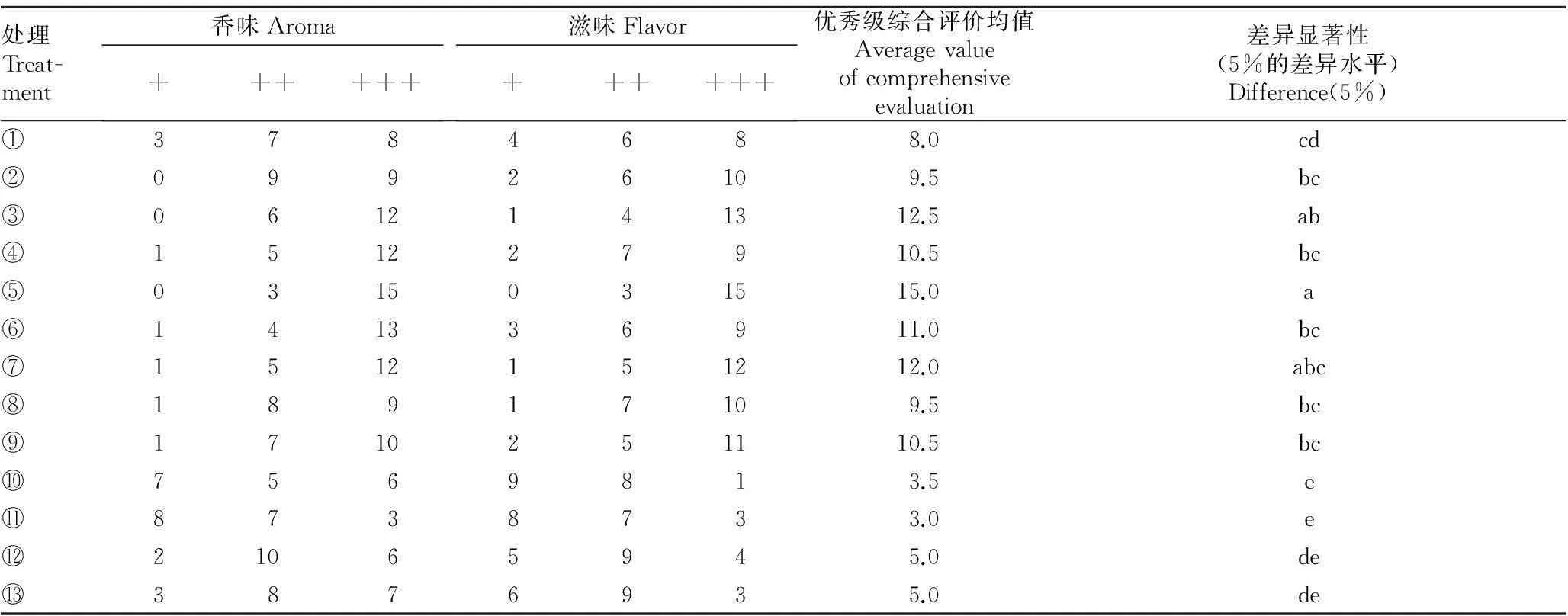

表2 香精原料的香味和滋味结果评鉴

注:“+”表示一般;“++”表示良好;“+++”表示优秀。

Note:“+”stands for general;“++”stands for good;“+++”stands for excellent.

3结论与讨论

酶的选择、酶解过程和油脂可控氧化过程的参数控制是制备风味特征鸡粉的关键技术。优化工艺条件的研究应当主要关注以下3点:首先,产酶微生物的选择。根据鸡肉和鸡油的结构和特性,研究所需复合蛋白酶和脂肪酶组成种类和比例,再获得可实现大规模生产、有效实现可控酶解的产酶微生物的组合,同时也考虑产酶微生物的安全性、经济性与有效性。其次,酶解参数的优化。基于现代生物过程优化技术,包括Box-Behnken 等新方法,对鸡肉、鸡骨蛋白质适度酶解及油脂适度氧化过程参数(酶的种类、添加量、酶解温度/氧化温度、时间等)进行优化,通过调节酶解和氧化工艺参数而定向调控鸡肉特有香气及其前提物质的生成[6]。第三,风味导向生成技术。基于对蛋白质和油脂适度酶解、油脂氧化及美拉德反应过程[11]的优化结果,确定最优产品生产工艺,使终产品的风味形成定向和可控。

在该研究中, 处理⑤的碱性蛋白酶、木瓜蛋白酶与风味蛋白酶按照重量比为2∶1∶2是比较适合的酶解酶种类和配比选择,尤其是风味蛋白酶的添加,为风味的形成产生了重要影响,这与成坚等的研究结果一致[13]。酶解参数选择为温度为55 ℃的条件下反应3.5 h,也是比较适合的酶解条件,与徐国波等的研究结果一致[14]。

该研究所用复合蛋白酶配比及相应的原料配比及反应参数合理搭配,使得酶解过程呈现了较好的效果,各组分酶活得到充分释放,对整个产品所呈现出来的风味起到了相应的影响。该研究提供了一种操作简单、方便获取不同香型鸡精(鸡粉)的原料方法;通过改变原料中鸡脯肉和鸡骨架的配比,应用针对性的复合酶酶解和后处理方式,解决了现在酶解单一底物存在的弊端(单一酶解鸡骨架,产品的鸡肉风味较淡;而单一酶解纯鸡肉,生产成本又太高),实现了生产成本下降,同时产品的鸡肉风味得到了较大的提升。

参考文献

[1] 吴广泉,杨巧萍,王颖.鸡精(粉)的现状及发展趋势[J].农产品加工·学刊,2010(8):89-91.

[2] 李耀,李建新.热反应鸡粉、鸡肉膏及其在卤制品(盐焗鸡制品)中的应用[J].中国食品添加剂,2012(2):188-192.

[3] 赵永珍,张慜,陈志雄.酶解鸡骨架制备热反应底物的研究[J].食品与生物技术学报,2013,32(1):56-61.

[4] 廖国洪.鸡肉风味型鸡粉生产技术[J].食品科技,2009(10):231-234.

[5] 斯波.鸡精复合调味料生产技术的发展新动向[J].中国调味品,2010,35(2):109-112.

[6] 成国祥,江国永.产高活性动物蛋白水解酶的菌株及其应用.中国,CN104805030A[P].2015-07-29.

[7] 周进杰,冯涛,庄海宁.天然风味增强剂的开发及应用研究进展[J].中国调味品,2013(7):9-13.

[8] 孙宝国,文志勇,梁梦兰,等.猪油控制氧化的工艺研究[J].中国油脂,2005,30(2):48-51.

[9] 何炘,杨荣华.鲜味物质及其在水产调味品中的应用[J].中国调味品,2005(4):3-8.

[10] 叶强,贾彩荷.鸡精加工技术研究[J].肉类工业,2010(11):36-39.

[11] 廖劲松,齐军茹.Maillard反应与食品风味物质(Ⅰ)热反应肉类香精的研究[J].中国食品添加剂,2005(33):51-54.

[12] 宋焕禄,廖国洪.鸡肉酶解物/酵母抽提取物-Maillard反应产生肉香味化合物的研究[J].食品科学,2001(10):83-85.

[13] 成坚,刘晓艳.酶解方法对鸡肉风味的影响[J].食品工业科技,2005(2):82-84.

[14] 徐国波,甄文珊,郑华,等.三黄鸡骨架酶解条件优化研究[C]//广东省食品学会2013年年会暨学会成立30周年纪念大会论文集。广州:广东省食品学会,2013.

作者简介孙丽霞(1979- ),女,广东中山人,农艺师,硕士,从事食品科学与工程研究。

收稿日期2016-05-03

中图分类号S 879.2

文献标识码A

文章编号0517-6611(2016)14-114-04

Study on the Optimum Technology of Chicken Essence-producing with Chicken Meat and Skeleton

SUN Li-xia,CHEN Sui,WANG Cong et al

(Guangdong Meiweixian Flavoring Foods Co.LTD,Zhongshan,Guangdong 528403)

Abstract[Objective] The simple process,low cost,good flavor preparing method of the chicken essence with the chicken breast and chicken skeleton was experimented.[Method] The product with Kokumi flavor and less bitter peptide was prepared through the control of the suitable ratio of raw materials and optimal process of enzyme hydrolysis.[Result] The results showed that the Treatment ⑤ was with rich chicken flavor, and its quality was greatly improved.[Conclusion] The shortage in the single enzymatic substrate for chicken essence-preparing,which resultes in lighter flavor and single enzymatic of pure chicken meat with higher cost,is solved.The chicke flavor of products is raised,at the same time,the cost of production is reduced.

Key wordsChicken meat; Chicken skeleton; Chicken essence