一种高温高湿回潮技术对散叶烘烤烟叶质量的影响

唐 亮, 林木森, 张远淑, 陈代荣, 黄 峰, 许 琦,向先友

(贵州省烟草公司遵义市公司,贵州遵义 563000)

一种高温高湿回潮技术对散叶烘烤烟叶质量的影响

唐 亮, 林木森, 张远淑, 陈代荣, 黄 峰, 许 琦,向先友*

(贵州省烟草公司遵义市公司,贵州遵义 563000)

摘要[目的]提高密集烤房利用效率及散叶烘烤烤后烟叶质量。[方法]以南江3号品种烤烟为试验材料,比较了常规回潮与高温高湿回潮对散叶烘烤烟叶质量的影响。[结果]试验表明,高温高湿回潮的回潮时间和用水量每炕减少4.6 h和78 kg;散叶烘烤高温高湿回潮烟叶叶长收缩率和叶宽收缩率分别为15.5%和65.8%,较散叶烘烤常规回潮更接近挂杆烘烤常规回潮;高温高湿回潮后烟叶僵硬叶率、光滑叶率、主脉弯曲叶率和叶尖弯曲叶率较常规回潮分别减少1.9%、0.8%、12.7%和16.7%;素质一致的50 kg鲜烟叶散叶烘烤高温高湿回潮后较常规回潮中上等烟总重增加0.60 kg,总金额增加24.75元,均价增加0.69元/kg。[结论]散叶烘烤高温高湿回潮能提高烤房利用效率及烟叶烘烤质量。

关键词烤烟;高温高湿;回潮;烟叶质量

自20世纪60年代Johnson等开始研究烟叶“密集烘烤”工艺[1]以来,有很多研究表明,密集烘烤的劳动力成本、能耗成本比常规烘烤显著降低,并且烤后烟叶的中上等烟比例有不同程度的提高,杂色烟叶和挂灰烟叶有效减少[2-5]。散叶烘烤技术为适应烤烟产业向规模化、标准化方向发展而发明的新型密集烘烤技术,能显著降低烘烤的用工和能耗成本,增加烟农种烟经济效益,已在我国主要烤烟产区进行了推广与应用[6-7]。但散叶烘烤后,光滑烟比例大,烟叶僵硬、组织结构紧密,是目前散叶烘烤烤后烟叶存在的主要问题[8]。目前,关于光滑、僵硬烟叶形成的原因以及烘烤过程中烟叶形态结构和组织结构的变化已有一些研究[9-12],通过烘烤中温湿度的控制来减少光滑、僵硬烟叶的发生也已有所报道[13],但鲜少发现通过回潮技术来提高散叶烘烤烟叶质量的报道。因此,笔者通过使用一种高温高湿回潮技术,研究其对散叶烘烤烟叶质量的影响,以期为散叶烘烤推广解决技术难题。

1材料与方法

1.1材料供试烤烟品种为南江3号,按照贵州井窖式移栽技术于4月下旬移栽,行距100 cm,株距60 cm。土壤质地为黄壤土,肥力中等,纯氮施用量为97.5 kg/hm2,N∶P∶K=1∶2∶3,其中烤烟专用基肥占70%,专用追肥占30%。供试烤房为湄潭县抄乐镇干溪烟叶工场的密集烤房,规格8.0 m×2.7 m,装烟3层,修建时间2012年。

1.2方法

1.2.1试验设计。试验于2014年7月1日~9月24日在干溪烟叶工场的10间密集烤房进行,以常规回潮为对照试验。大田移栽后70、90、120 d分别采摘正常成熟的下部叶、中部叶、上部叶进行散叶烘烤,5间烤后烟叶进行高温高湿回潮,另外5间进行常规回潮,回潮结束后,测定回潮的时间和用水量。

从烟叶成熟度及外观质量均衡的地块中选素质一致的上部鲜烟叶100 kg,并将其分成2等份,经专业技术人员现场确认其无差异后,一份进行常规回潮,另一份进行高温高湿回潮。在每份鲜烟叶中随机选取10片作标记,测定烟叶长、宽。回潮结束后,测定烟叶长、宽、僵硬叶数、光滑叶数、主脉弯曲叶数和叶脉弯曲叶数,测定50 kg鲜烟叶回潮后的重量。

常规回潮方法:烟叶干筋后,当烤房内温度自然降到50~55 ℃时开始加湿回潮。首先,打开房门,加入200~250 kg水,关闭烤房门进风口和排湿窗,打开风机保持热风内循环状态。将固定在风机支架上的喷水管打开,并按2.0~2.5 kg/min的速度向散热器上方的风机叶片喷水,经3~4 h后,烟叶基本回潮。回潮标准:手摸烟叶柔软,直立时叶片叶尖处自然下垂。

高温高湿回潮方法:烟叶干筋后,继续增加燃料,保持烤房内温度66~68 ℃,关闭烤房的门窗,将固定在风机支架上的放水管打开,以3~4 kg/min的流速向风机叶片上不断地供水,水分被高速风机的叶片分散形成水雾,高温炉灶进一步加热使水雾汽化形成湿热空气进行回潮。回潮时间持续2~4 h后,干球温度降至47~48 ℃,湿球温度升高至44~46 ℃;待一层、二层烟叶主脉充分发软,即表示回潮到位。

1.2.2样品制备与指标测定。回潮结束后,测定回潮的时间和用水量,测定僵硬叶数、光滑叶数、主脉弯曲叶数和叶脉弯曲叶数,测定烟叶重量与烟叶的长、宽,计算僵硬叶率、光滑叶率、主脉弯曲叶率、叶脉弯曲叶率和收缩率,其中:僵硬叶率=僵硬叶数/总叶数×100%,光滑叶率=光滑叶数/总叶数×100%,主脉弯曲叶率=主脉弯曲叶数/总叶数×100%,叶脉弯曲叶率=叶脉弯曲叶数/总叶数×100%,叶长收缩率=(鲜烟叶叶长-烤后干烟叶叶长)/鲜烟叶叶长×100%,叶宽收缩率=(鲜烟叶叶宽-烤后干烟叶叶宽)/鲜烟叶叶宽×100%。依据国家标准GB2635292分级测产,分别统计中橘二、上橘一、上橘二、上橘三烟叶的重量和总重,根据国家烤烟收购价格,计算产值和均价。

1.3数据处理试验结果的平均数据均以“平均数±标准误 (SE) ”表示,相关试验数据均用DPSv 7.05进行数据统计分析,方差分析采用邓肯氏新复极差多重比较法 (Duncan′s Multiple Ranger Test,DMRT),图表制作在Excel 2010下完成。

2结果与分析

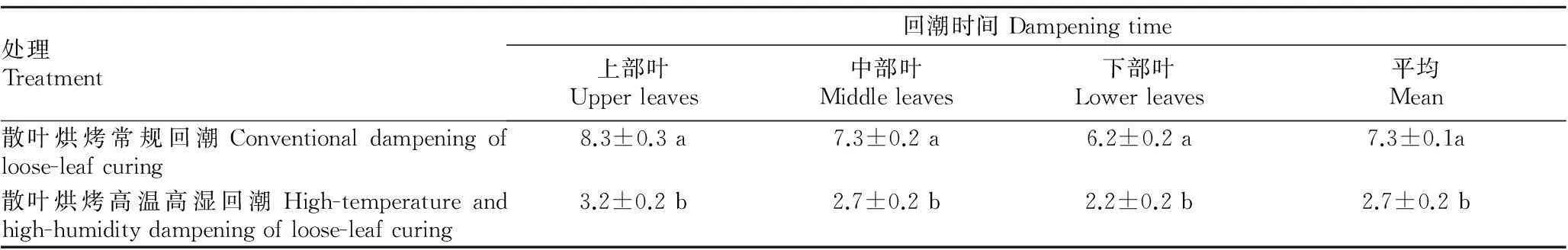

2.1高温高湿回潮的回潮时间和用水量每炕烟叶的回潮时间,影响烤房的利用效率,是制约烘烤进度的关键因素之一。由表1可知,散叶烘烤后采用高温高湿回潮技术,能够显著缩短回潮时间,上部、中部、下部烟叶的回潮时间分别为3.2、2.7、2.2,平均为2.7 h,较常规回潮分别减少5.1、4.6、4.0 h,平均减少4.6 h。在整个烘烤季节,采用高温高湿回潮每间烤房能够减少32.2 h,提高回潮效率63%,从而提高烤房的利用效率,一定程度缓解因烤房不足影响烘烤进度的问题。

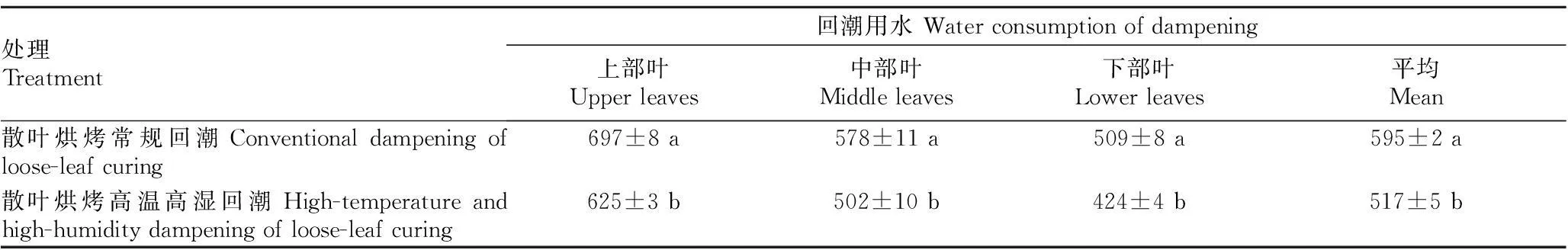

由表2可知,采用高温高湿回潮技术能够显著减少上、中、下部烟叶回潮的用水量,上、中、下部烟叶回潮用水分量分别为625、502、424 kg,平均为517 kg,较常规回潮分别减少42、76、85 kg,平均减少78 kg。回潮用水量的减少可以节约烘烤成本,充分利用有限的水资源,保护环境。

表1 高温高湿回潮与常规回潮时间差异

注:同列不同小写字母表示在0.05水平上差异显著(P<0.05)。

Note: Different lowercases in the same row indicated significant differences at 0.05 level (P< 0.05).

表2 高温高湿回潮与常规回潮回潮用水量差异

注:同列不同小写字母表示在0.05水平上差异显著(P<0.05)。

Note: Different lowercases in the same row indicated significant differences at 0.05 level (P< 0.05).

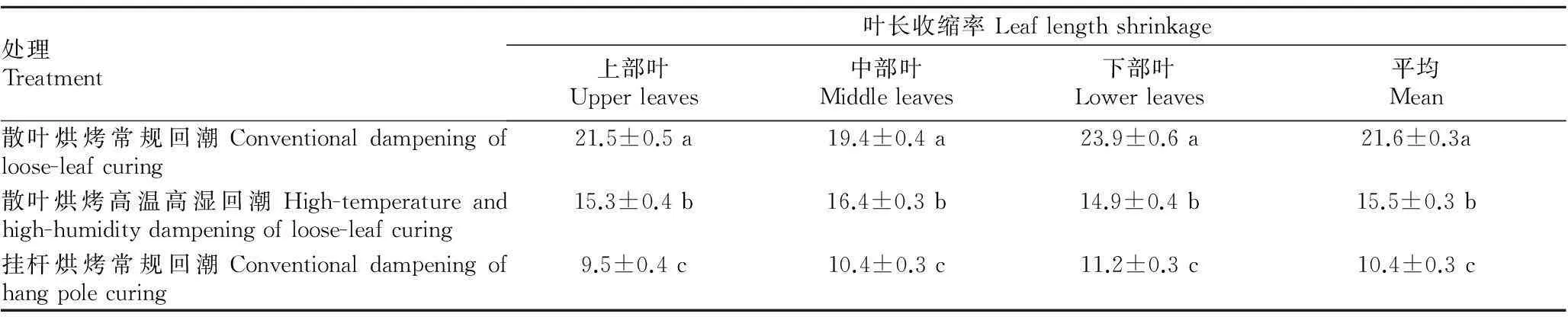

2.2高温高湿回潮对散叶烘烤烟叶收缩率的影响烟叶烘烤回潮后的叶长、叶宽收缩率决定其收张表现,叶长收缩率小、叶宽收缩率大,即收张表现好,烟叶外观质量好。由表3可知,散叶烘烤常规回潮、散叶烘烤高温高湿回潮、挂杆烘烤常规回潮的叶长收缩率差异显著,分别为21.6%、15.5%、10.4%,挂杆烘烤烟叶叶长收缩率最小,散叶烘烤高温高湿回潮与其接近。

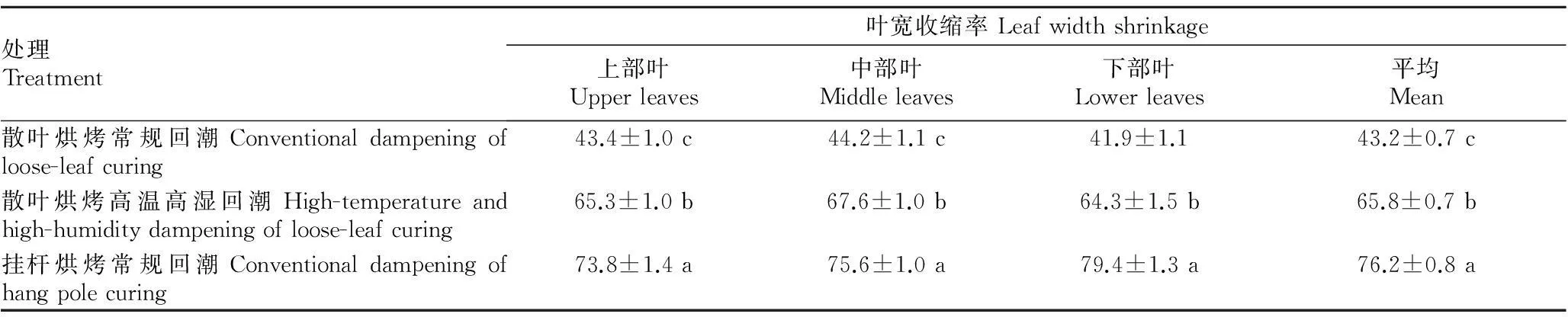

由表4可知,散叶烘烤常规回潮、散叶烘烤高温高湿回潮、挂杆烘烤常规回潮的叶宽收缩率差异显著,分别为43.2%、65.8%、76.2%,挂杆烘烤烟叶叶宽收缩率最大,散叶烘烤高温高湿回潮与其接近。散叶烘烤高温高湿回潮后烟叶收张效果较好,接近挂杆烘烤,适宜长期以来以挂杆烘烤为主的收购要求。

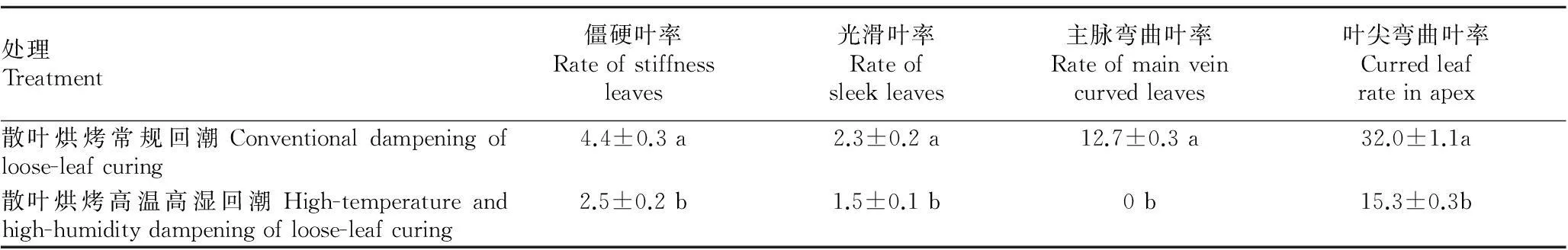

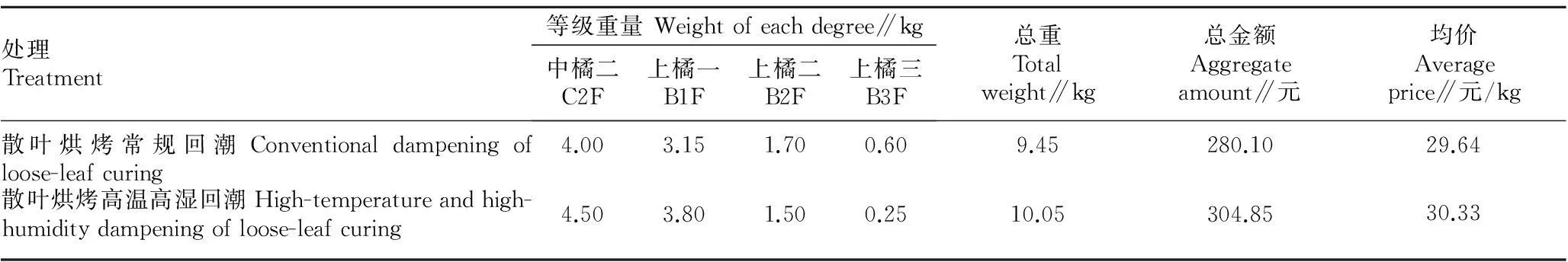

2.3高温高湿回潮对散叶烘烤烟叶外观质量的影响散叶烘烤常规回潮后烟叶外观质量较差,主要表现为僵硬叶、光滑叶、主脉弯曲叶和叶尖弯曲叶数量较多。由表5可知,散叶烘烤常规回潮后僵硬叶率、光滑叶率、主脉弯曲叶率和叶尖弯曲叶率分别为4.4%、2.3%、12.7%和32.0%;采用高温高湿回潮后,烟叶外观质量明显改善,僵硬叶率、光滑叶率、主脉弯曲叶率和叶尖弯曲叶率分别降低为2.5%、1.5%、0和15.3%。2.4高温高湿回潮对散叶烘烤烟叶等级质量的影响由于散叶烘烤高温高湿回潮较常规回潮烟叶收张表现好,外观质量高,其产值存在差异。由表6可知,素质一样的50 kg上部鲜烟叶经过散叶烘烤高温高湿回潮后较常规回潮中上等烟总重增加0.60 kg,总金额增加24.75元,均价增加0.69元/kg。

表3 高温高湿回潮与常规回潮叶长收缩率差异

注:同列不同小写字母表示在0.05水平上差异显著(P<0.05)。

Note: Different lowercases in the same row indicated significant differences at 0.05 level (P< 0.05).

表4 高温高湿回潮与常规回潮叶宽收缩率差异

注:同列不同小写字母表示在0.05水平上差异显著(P<0.05)(下同)。

Note: Different lowercases in the same row indicated significant differences at 0.05 level (P< 0.05).

表5 高温高湿回潮与常规回潮烟叶外观质量差异

注:同列不同小写字母表示在0.05水平上差异显著(P<0.05)。

Note: Different lowercases in the same row indicated significant differences at 0.05 level (P< 0.05).

表6 高温高湿回潮与常规回潮烟叶经济性状差异

3结论与讨论

杜德强等研究表明,散叶烘烤采用强制回潮需时9.3 h,强制回潮后的烟叶不会产生腐烂霉变[14]。该研究表明,散叶烘烤采用高温高湿回潮需时仅为2.7 h,较常规回潮效率提高63%,储存2月无腐烂霉变叶产生。散叶烘烤装烟密度大,内层烟叶回潮吸湿较难,采用常规回潮时间较长,高温高湿回潮烤房内空气水势较高,渗透能力强,在相对较短时间内烟叶回潮更充分。

郭亮等研究表明,回潮温度为30 ℃,相对湿度为90%时,烟叶吸湿速度最快、效果最好[15]。该研究表明,烤房内干球温度由66 ℃缓慢降至47 ℃,湿球温度升至46 ℃的过程中,烟叶充分吸湿,主筋脉变软,烟叶质量得到较大提高,回潮效果最好。高温高湿整个回潮过程中,烤房空气均保持较高水势,随着温度的降低,外层烟叶充分保水吸湿,水分快速向内渗透,达到快速吸湿回潮的效果。内层烟叶吸湿充分,从而收张效果好,外观质量高,烟叶等级价值也高。较常规回潮,高温高湿回潮烟叶叶长收缩率和叶宽收缩率分别为15.5%和65.8%,较散叶烘烤常规回潮更接近挂杆烘烤常规回潮,更易适应长期以来形成的以挂杆烘烤烟叶为主的收购

要求;高温高湿回潮后烟叶僵硬叶率、光滑叶率、主脉弯曲叶率和叶尖弯曲叶率分别降至2.5%、1.5%、0和15.3%,较常规回潮烟叶外观质量明显改善;素质一致的鲜烟叶散叶烘烤高温高湿回潮后较常规回潮中上等烟总重增加0.60 kg,总金额增加24.75元,均价增加0.69元/kg。

参考文献

[1] JONSON W H,HENSON W H,HASSLER F J,et al.Bulk curing of bright-leaf tobacco[J].Tob Int,1960,150(12):22-26.

[2] 王方峰,谭青涛,杨杰,等.不同气流运动方向密集烤房与普通烤房对比研究[J].中国烟草科学,2007,28(2):17-18,37.

[3] 肖艳松,李晓燕,李圣元,等.不同类型烤房的烘烤效果比较[J].烟草科技,2009(2):61-63.

[4] 成勍松,陈和春,蒋笃忠.密集烤房应用研究I.密集烤房与普通烤房应用效果对比[J].湖南农业科学,2009(9):114-116.

[5] 向先友,丁伟,陈代荣,等.散叶烘烤对烟叶质量的影响[J].贵州农业科学,2014,42(4):76-78.

[6] 谢已书,冯勇刚,田必文,等.烤烟散叶密集烤房的研究[J].安徽农业科学,2008,36(26):11394-11396.

[7] 卢贤仁,谢已书,李国彬,等.不同装烟密度对散叶密集烘烤烟叶品质及能耗的影响[J].贵州农业科学,2011,39(6):55-57.

[8] 陈远平,张维祥,卢小明,等.大埔县密集烤房与普通烤房应用效果比较及存在问题[J].广东农业科学,2011,38(1):46-47.

[9] 纪成灿,许锡祥,郑志诚,等.翠碧一号光滑(僵硬) 烟的成因及控制技术研究初报[J].中国烟草科学,1999(3):20-23.

[10] 赵铭钦,宫长荣,汪耀富,等.不同烘烤条件下烟叶失水规律的研究[J].河南农业大学学报,1995,29(4): 382-387.

[11] 李卫芳,张明农,刘萍南.烟叶烘烤过程中叶片组织结构变化的研究[J].安徽农业科学,1999,27(1):73-75.

[12] 王能如,李章海,徐增汉,等.烘烤过程中上部叶片厚度及解剖结构的变化[J].烟草科技,2005(9):29-31.

[13] 樊军辉,陈江华,宋朝鹏,等.不同烤房烘烤过程中烟叶形态和物理特性的变化[J].西北农林科技大学学报,2010,38(6):109-114.

[14] 杜德强,姜清治,袁佳,等.密集烤房烟叶烘烤强制回潮与自然回潮的对比试验[J].耕作与栽培,2012(2):28-29.

[15] 郭亮,黄辉,朱维华,等.不同温湿度条件下烤后烟叶回潮效果分析[J].中国农学通报,2012,28(27):265-269.

作者简介唐亮(1987- ),男,重庆人,助理农艺师,硕士,从事烤烟烘烤技术、烘烤工艺研究。*通讯作者,高级农艺师,从事烟叶生产技术研发与推广应用工作。

收稿日期2016-04-18

中图分类号S 509.2

文献标识码A

文章编号0517-6611(2016)14-101-03

Effects of a Kind of High-temperature and High-humidity Dampening Technology on Tobacco Quality after Loose-leaf Curing

TANG Liang,LIN Mu-sen,ZHANG Yuan-shu,XIANG Xian-you*et al

(Zunyi Tobacco Company of Guizhou Province,Zunyi,Guizhou 563000)

Abstract[Objective] To enhance the utilization efficiency of bulk curing and the tobacco leaf quality after loose-leaf curing. [Method] With Nanjiang 3 as the test material,effects of conventional dampening on tobacco quality after?loose-leaf curing were compared with those of high-temperature and high-humidity dampening. [Result] Time and water dosage of high-temperature and high-humidity dampening reduced by 4.6 h and 78 kg,respectively. The shrinking percentages of leaf length and width under the high-temperature and high-humidity dampening were 15.5% and 65.8%,respectively. After high-temperature and high-humidity dampening,the stiffness leaf rate,sleek leaf rate,main vein curved leaf rate and curved leaf rate on apex reduced by 1.9%,0.8%,12.7% and 16.7%,respectively,compared with the conventional dampening. As for 50 kg loose leaves,high-temperature and high-humidity dampening could obtain more mid-high grade leaves (0.60 kg) than the conventional dampening. The total money increased by 24.75 Yuan and the average price enhanced by 0.69 Yuan/kg. [Conclusion] High-temperature and high-humidity dampening enhances the utilization efficiency of intensive flue-cured barn and increases the curing quality of tobacco leaves.

Key wordsFlue-cured tobacco; High temperature and high humidity; Dampening; Quality of tobacco leaves