核电厂压缩空气生产系统节能优化设计及分析

陈振洪,庞永梅,李 磊,唐玉宝

(深圳中广核设计工程有限公司,广东 深圳 518000)

核电厂压缩空气生产系统节能优化设计及分析

陈振洪,庞永梅,李磊,唐玉宝

(深圳中广核设计工程有限公司,广东 深圳 518000)

摘要:文中针对压缩空气生产系统能节能效率偏低的问题,对压缩空气生产系统的两大能耗设备空压机和干燥器进行能耗分析,建议选用变频空压机和余热再生干燥器。对后续核电厂空压机站节能优化设计具有重要参考意义。

关键词:节能;变频空压机;余热再生

0引言

压缩空气作为核电厂内一种重要的动力源,主要是供应在所有工况下为核电机组内各气动控制装置所需的仪表用压缩空气以及电站运行、停堆期间各动力设施和维修所需的压缩空气。压缩空气生产系统一般由空压机、干燥器及过滤器等主要设备组成,其中空压机消耗的电能占系统电能消耗的90%以上。

目前,我国大部分核电机组压缩空气系统的节能效率偏低。普遍存在空压机加卸载频繁、长时间卸载无法自动停机、采用无热再生式干燥器导致再生耗气量高等问题。压缩空气系统的节能问题已经成为研究热点。

文中对该压缩空气生产系统的空压机和干燥器两大关键节能点进行节能潜力分析,计算可以节约的能源成本。结果表明,选用变频空压机和余热再生干燥器可以有效增加节能量,降低能源成本,对后续项目开展节能工作具有指导意义。

1压缩空气生产系统节能分析

1.1空压机空载运行和加卸载能耗分析

(1)空压机长时间空载运行

空压机是把电能转化为压缩空气压力能的主要设备,由于长期连续运行,其效率的高低直接影响到电能的消耗。空压机运转所消耗的电量可以根据电动机额定功率、运行时间和运行效率,设定电动机运行效率为100%,按如下公式计算[1]:

(1)

式中,Q为空压机消耗电量,kWh;P为装机功率,kW;t为空压机总运转时数,h;η负为负载率,空压机负载运转时数与总运转时数的比值;η空为空载率,空压机空载运转时数与总运转时数的比值;k为空载耗电系数,空压机空载时耗电占全载耗电的比例,取值30%。

当供气量大于末端用气量时,机组排气出口压力上升,当出口压力上升到超过压力检测开关上限设定值时,机组关闭空气入口阀门,转入卸载运行。空压机在卸载过程中电动机正常运转,没有压缩空气输出,处于空载状态,造成能源浪费。据测算,空压机卸载时的能耗约占空压机满载运行时的20%~35%。

(2)

式中,Q1为空压机长时间卸载无法自动停机节能潜力;t″为空压机长时间卸载运行而没有停机的平均运行时间。

目前,在所有核电项目空压站设计中,为确保用气的可靠性,要求空压机卸载以后继续空载运行20 min以后才能停机。

(2)加卸载能耗分析

为了减少电能浪费,同时保持供气量与用气量的平衡,不论是活塞式,还是螺杆式压缩机,普遍在其中设置了加、卸载机构。加、卸载过程是交替进行的,加载期间,储气罐压力在上升,卸载期间,储气罐压力在下降,总体上储气罐的压力曲线是“锯齿”状。为了保证生产正常进行,其最小压力必须满足一定要求,这个值用Pmin来表示最小压力。在加载过程结束转入卸载状态这一时刻,储气罐压力最大,用Pmax来表示最大压力。一般情况下,Pmax、Pmin之间关系可以用下式来表示[1]:

Pmax=(1+δ)Pmin

(3)

δ是一百分数,其数值大致在15%~30%之间。也就是说,在气压上存在15%~30%的浪费。

1.2采用无热再生式干燥器导致再生耗气量高

传统的无热再生干燥器因其简单可靠、占用空间小等优点一直应用于核电站的压缩空气系统中。目前核电站使用的干燥器型号一般都为无热再生式干燥器,此类型干燥器会消耗大量压缩空气作为干燥剂再生用气(约13%~17%),空气流量的损失实质上就是核电站耗电量的损失。因此,对干燥器进行改造,减少无谓的空气消耗,也是压缩空气系统设备节能的重要途径。

2改进措施及效果分析

2.1采用变频空压机,降低空压机空载,加卸载能耗

根据核电站的用气需求,一般为两台核电机组的供气的空压站一般设置3台空压机,一般为四台核电机组的供气的空压站设置5台空压机。可以将其中的一台空压机改为变频空压机,如果将空压机在变频状态下运行,一是能做到恒压供气,避免气压波动造成的电能浪费;二是停用加、卸载控制,取消卸载运行模式,避免原来卸载期间的电力消耗。压缩机组的供气量与系统所需量动态匹配,压缩机电机转速会随着系统用气量的不同而进行调节,避免了电机空转以及频繁的加卸载所带来的能量损耗,电机的输入功率大大降低,节电效果显著。一般来说,对于连续用气的空压机系统,随用气量的变化,电动机运行频率在25~50 Hz之间动态调节,除去电机及其它损耗,系统的节电率可达18%~35%[2]。

根据空压机厂家提供的在某电站运行实例,空压机电机参数如下:功率为300 kW,转速为1 485 r/min,额定电流32.6 A,功率因数为0.86。采用传统的加、卸载供气控制方式,正常生产时,压力需维持在0.76~0.9 MPa范围内,空压机进气阀门开关都呈现一定的规律性,即阀门打开加载时间约为95 s,关闭卸载时间约为160s( 即加载时间占总时间的40.6%,卸载时间约占59.4%);加载时电机电流大约为30A,关闭阀门电机电流约为12A。采用变频恒压控制以后,正常生产时,管网压力保持在0.76±0.03 MPa这样一个相对稳定的值,变频器显示30~40 Hz,电机电流维持在23A左右,基本上没有卸载时间。如此,年节约电能约为770×103kWh。按照目前平均工业电价0.6元/kWh计算,每年可节省生产成本约47万元。

2.2采用新型余热再生干燥器,减少再生能耗

按热力学理论计算, 常温空气经绝热压缩(压缩比为28时),其温度可达到120 ℃。实际上,许多常用空压机的排气温度都达到或超过这一温度。在此温度状态(即处于过热状态),压缩空气的相对湿度低于20%,极为干燥,具有很强的吸纳水分能力,可用于吸附剂的再生。以常规吸附式干燥器的设计进气含水量(温度为40 ℃时的饱和含水量) 为条件计算,压缩空气从120 ℃降至80 ℃所放出的热量远多于再生所需的能量, 可充分满足吸附式干燥装置吸附剂再生的加热要求,且压缩机排气压力越高,热量越富余[3]。压缩机排气所携带的热能完全满足吸附式干燥装置再生对能量的要求。

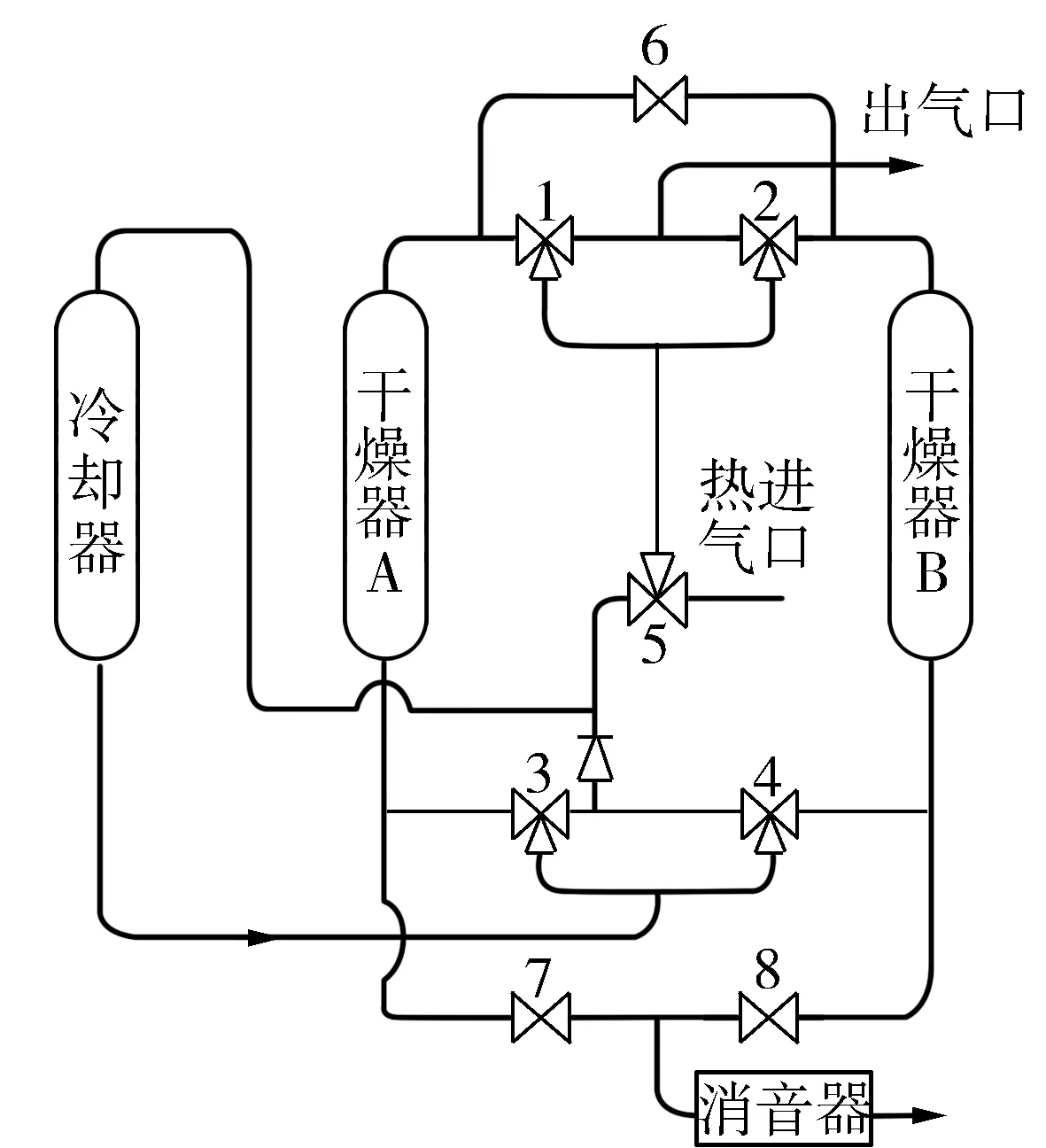

余热再生干燥装置的工艺流程:

(1)干燥器A工作,干燥器B再生的加热阶段。压缩输出的热气流经2#阀进入干燥器B,加热干燥器B的吸附剂后,经4#阀进入冷却分离器,气体冷却后,析出水分并经排污阀排出,而气体经3#阀进入干燥器A,在干燥器的吸附作用下,气体进一步脱水干燥。然后,气体再经过1#输出。

(2)干燥器A工作、干燥器B再生的冷却阶段。干燥器B经过一定时间加热(加热时间压缩机输出的气体温度及环境温度而定),干燥器B内的吸附剂得到再生,此时开启1# 阀,关闭2#阀,压缩器输出的热气流不再经干燥器B。而直接经5#阀进入冷却分离器。然后,经3#阀进入干燥器A,再经1#阀输出。于此同时,6#阀也相应开启,让经干燥器A干燥后的气体通过限流孔板,在降压、膨胀后,流经干燥器B,是干燥器B的吸附床层降温(以备下半周期使用),再经消音器排到大气中。

(3)干燥器B工作,干燥器A再生加热、冷却和干燥器A工作,干燥器B再生加热、冷却流程一致。

余热再生干燥的工艺流程图具体如图1所示。

图1 余热再生干燥装置工艺流程图

余热再生干燥装置供气露点不仅达到了普通吸附式干燥装置的水平,而且耗能少,甚至不消耗其它能量,可为用户节省大量能源费用,降低生产成本,提高经济效益。几种常用干燥装置再生的能耗、费用及出气露点具体见表1。

表1 几种常用干燥装置再生的能耗、费用及出气露点

注:(a)折合费用按电价0.6元/度计算;(b)工况条件:气体流量100 m3/min、压力0.7 MPa、排气温度130 ℃;(c)压缩机功率: 800 kW。

通过表1数据可以看出:在相同的条件下,达到同样的露点要求,余热再生干燥装置的运行费用最低,与其它吸附式干燥装置相比,节能效果明显。

3结束语

(1)空压机加卸载频繁、长时间卸载无法自动停机、采用无热再生式干燥器导致再生耗气量高等问题是造成压缩空气系统的节能效率偏低的主要原因。

(2)如在空压站中增加变频空压机,能使压缩机组的供气量与系统所需量动态匹配,压缩机电机转速会随着系统用气量的不同而进行调节,避免了电机空转以及频繁的加卸载所带来的能量损耗,电机的输入功率大大降低,能减少约30%的电耗,节电效果显著。

(3)余热再生干燥装置供气露点不仅达到了普通吸附式干燥装置的水平,而且耗能少,甚至不消耗其它能量,相比无热再生装置能节省13%~17%的耗气量损耗,可为用户节省大量能源费用,降低生产成本,提高经济效益。

参考文献

[1]《压缩空气站设计手册》编写组.压缩空气站设计手册[M].北京:机械工业出版社,1993.

[2]蔡茂林.压缩空气的能量[J].液压气动与密封,2007(5):54-59.

[3]贾振源.关于压缩空气系统能耗及节能措施的理论[J].科技信息,2008(6):102-103.

The Energy Saving Optimization Design and Analysis inCompressed Air Production system of Nuclear Power Unit

(CHEN Zhen-hong, PANG Yong-mei,LI,lei,TANG,Yu-bao)

(China Nuclear Power Design Co.,Ltd (ShenZhen),guang dong, shen zhen,518000 )

Abstract:In this paper, aiming at the problem of the compressed air system energy efficiency is low, the two energy consumption equipment of air compressor and dryer in compressed air production system, energy consumption analysis suggested that selects the frequency conversion air compressor and dryer heat regeneration. Subsequent air compressor station energy saving optimization design has important reference significance in Nuclear Power Unit.

Key words:Energy Saving;The frequency conversion air compressor;Dryer heat regeneration

doi:10.3969/j.issn.1009-3230.2016.06.015

收稿日期:2016-05-10

修订日期:2016-05-28

作者简介:陈振洪(1982-),男,硕士,工程师,从事清洁能源研究和设计工作。

中图分类号:TQ116.14

文献标志码:B

文章编号:1009-3230(2016)06-0048-04