藏木水电站缆机吊罐取料平台设计与施工

赵 斌, 郭志强

(中国葛洲坝集团第六工程有限公司, 云南昆明 650000)

藏木水电站缆机吊罐取料平台设计与施工

赵斌, 郭志强

(中国葛洲坝集团第六工程有限公司, 云南昆明 650000)

【摘要】藏木水电站缆机吊罐取料平台为钢结构,取料平台布置在右岸坝肩3309.75 m高程边坡, 可利用右岸坝顶公路作为汽车运输供料平台。受料平台所处边坡陡峭,多处存在倒悬体等不利边坡,采用常规的开挖方式形成吊罐取料平台,则将坝顶公路的宽度缩窄4 m,不能满足汽车运输要求。藏木水电站缆机吊罐取料平台结合现场实际地形及现有条件,采用三角架作为支撑钢结构,锚杆混凝土支墩作为三角架基座,充分利用了钢结构制作工艺简单、安拆便利、运行维护方便等特点,成功满足了缆机吊罐取料平台满负荷工作两年的需求,为赶工提供了可靠保障。

【关键词】藏木水电站;取料平台;设计;施工

1工程概况

藏木水电站工程为二等大(2)型工程,开发任务为发电,无航运、漂木、防洪、灌溉等综合利用要求。坝址控制集水面积157 668 km2,占我国境内全流域面积240 480 km2的65.6%。坝址处多年平均流量1 010 m3/s,水库正常蓄水位3 310.00 m,相应库容0.866×108m3,调节库容0.13×108m3,校核洪水位3 310.61 m,死水位3 305.00 m,具备日调节能力。坝后式厂房内安装6台85 MW发电机组,总装机容量510 MW,设计引用流量1 071.3 m3/s,额定水位差53.5 m,多年平均年发电量25×108kW·h。

2缆机取料平台钢结构设计

缆机吊罐取料平台主要依靠三角架做支撑,锚杆混凝土墩为基座,以混凝土墩中的抗剪锚杆和三角钢架为受力分析对象,利用力学结构模型进行三角钢架的设计。

2.1荷载计算

三角钢架所承受的荷载:立罐自重4.8 t;6 m3混凝土6×2.4 t/m3=14.4 t;单榀三角架自重2 t;总重4.8 +14.4+2 =21.2 t。由于自卸汽车往立罐卸料时存在冲击荷载,因此考虑1.3的系数,则三角钢架总荷载F=21.2 t×1.3 =27.56 t。因此缆机取料平台钢结构平台按28 t荷载进行设计。

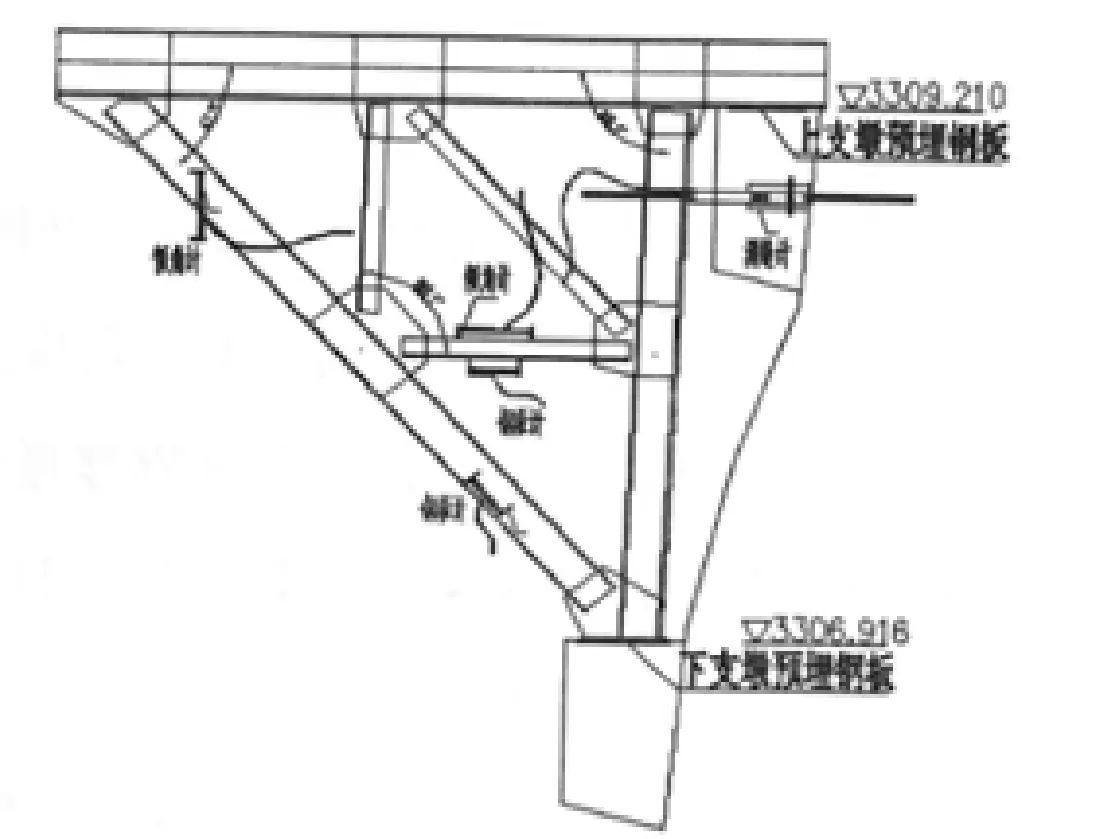

图1 三角钢架内力计算

2.2内力计算

三角钢架间距为3 m,考虑最不利工况下的受力情况,即单榀三角钢架承受全部28 t荷载进行计算。按极端不利情况F集中在三角架末端进行受力分析(图1)。

2.3强度和稳定性验算

2.3.1工况一

荷载F作用于A点,此最不利工况下AC杆件承受的压力最大,故按最大压力进行设计。

(1)AC杆件为轴向受压杆件,承受最大轴心压力为323 kN。选用2[16a槽钢,A=43.91 cm2,Wy=57.76 cm3,iy=3.01 cm, 长细比λ=320/3.01=106,查表可得稳定系数φ=0.517,则Fac/A=323×1000/4391=73.56 N/mm2<φ[σ]=0.517×170=87.89 N/mm2。满足强度和稳定性要求。

(2)BC杆件为轴向受拉杆件,承受最大轴心拉力为166 kN。选用2[16a槽钢,A=43.91 cm2,Wy=57.76 cm3,iy=3.01 cm,长细比λ=330/3.01=110,查表可得稳定系数φ=0.493,则Fbc/A=166×1000/4391=37.8 N/mm2<φ[σ]=0.493×170=83.81 N/mm2。满足强度和稳定性要求。

(3)DE杆件为轴向受拉杆件,承受的轴向拉力为191 kN。选用2∠80×8角钢,A=24.61 cm2,Wy=40.68 cm3,iy=3.77 cm,长细比λ=175/3.77=46.4,查表可得稳定系数φ=0.8804,则Fde/A=191×1000/2461=77.61 kN<φ[σ]=0.8804×170=150 N/mm2,满足强度和稳定性要求。

(4)DF杆件为轴向受压杆件,承受的轴向压力为206 kN。选用2∠80×8角钢,A=24.61 cm2,Wy=40.68 cm3,iy=3.77 cm,长细比λ=165/3.77=44,查表可得稳定系数φ=0.882,则Fdf/A=191×1000/2461=77.61 kN<φ[σ]=0.882×170=150 N/mm2,满足强度以及稳定性要求。

(5)EF杆件为轴向受拉杆件,承受的轴向拉力为151 kN。选用2∠80×8角钢,A=24.61 cm2,Wy=40.68 cm3,iy=3.77 cm,长细比λ=150/3.77=40,查表可得稳定系数φ=0.899,则Fef/A=151×1000/2461=61.36 kN<φ[σ]=0.889×170=153 N/mm2,满足强度以及稳定性要求。

(6)两榀三角钢架横向连接的剪刀撑水平向受力取(1/10)F即28 kN,则与其45°方向的剪刀撑受力为39.6 kN。剪刀撑为受压杆件,承受轴向压力位39.6/kN。选用2∠63×5角钢,A=12.29 cm2,Wy=16.45 cm3,iy=3.04 cm,长细比λ=420/3.04=138,查表可得稳定系数φ=0.351,则Fdf/A=39.6×1000/1229=32.22 kN<φ[σ]=0.351×170=59.67 N/mm2,满足强度以及稳定性要求。

(7)两榀三角钢架之间搭接7根3 m长的工字钢形成缆机吊罐取料平台。考虑在不利情况下只有4根平均受力,则每根平均受集中力70 kN。在中点处存在最大弯矩M=F×l/2=35×1.5=52.5 kN·m。选用I 25a工字钢,A=48.51 cm2,Wx=401.4 cm3,Ix=5 017 cm4,间距47.5 cm,则σ=M/W=52.5×1000000/(401.4×1000)=130.8 N/mm2<[σ]=170 N/mm2,满足强度要求。

2.3.2工况二

由于工况一不是AB杆件的最不利情况,因此在工况二的情况下即28 t重量全部作用在AD段的中点。则在AD、BD中点处有最大弯矩M=F×l/2=280×1.5/2=105 kN·m。选用2[28a槽钢,A=40.034 cm2,Wx=678.93 cm3,Ix=9505.1 cm4,σ=M/W=105×1000000/(678.93×1000)=154.7 N/mm2<[σ]=170 N/mm2,满足强度要求。

2.3.3工况三

钢板焊接在工字钢上,考虑只有4根受力,间距0.5 m,考虑14 t重量均布荷载在两根工字钢之间的钢板上,钢板按简支梁模型计算。则在中点处有最大弯矩M=F×l/8=140×0.5/8=8.75 kN·m,按最大许用应力设计钢板厚度b。W=M/[σ]=8.75×1000000/215=40.69 cm3,钢板为矩形截面h×3 m,W1=bh2/6≥W=40.69,可得b的临界值为0.902 cm,采用10 mm厚钢板可以满足要求。

2.4节点板及焊缝设计

根据《钢结构设计手册》附表20规定,每1 cm长、焊脚10 mm高的直角角焊缝设计承载力为11 kN。

本三角钢架节点板均为12 mm厚钢板,各杆件与连接板之间采用三面围焊,焊缝高度不小于10 mm,焊缝长度为10 cm。根据杆件内力、构造要求及制作工艺确定节点板尺寸。

2.5支墩锚杆设计

2.5.1下支墩锚杆设计

在工况一的情况下通过BC杆件将力传递给下支墩,对边坡上的C点受力分析得:

T=Facsin52°=323×sin52°=254.5 kN

Q=Faccos52°=323×cos52°=198.5 kN

选用φ32的锚杆,则单根锚杆的最大拉力[T]=A×[σ]=(πr2/4)×170 N/mm=136.65 kN; 最大剪力[Q]=(πr2/4)×90=72.35 kN。

因此,要同时满足下支墩所受的拉力与剪力则锚杆至少选取3根,考虑到一定的安全储备故选择6根φ32的锚杆。

2.5.2上支墩锚杆设计

在工况三的情况下即28 t重量全部集中作用在B点处,通过上支墩将力传递到边坡上,对B点受力分析得:

T=Fcos68°=280×cos68°=104.9 kN

Q=Fsin68°=280×sin68°=259.6 kN

选用φ32的锚杆,则单根锚杆的最大拉力[T]=A×[σ]=(πr2/4)×170 N/mm=136.65 kN;最大剪力[Q]=(πr2/4)×90=72.35 kN。

因此,要同时满足下支墩所受的拉力与剪力则锚杆至少选取4根,考虑到一定的安全储备故选择6根φ32的锚杆。

3缆机取料平台施工

缆机取料平台布置在右岸大坝(坝)0-012.00 m~(坝)0+120.00 m范围,供料平台上平台布置于高程3 313.75 m处,预留25 cm路面混凝土,在工程完工时浇筑混凝土路面;同时在下平台以上超挖边坡处做回填混凝土挡墙来增加上平台的宽度(可增加4~5 m宽),以提高自卸汽车运行效率;下平台三角钢架布置于高程3 309.21 m处,在其上敷设工字钢,然后敷设10 mm厚钢板形成下平台;下平台高程为3 309.75 m,上下平台高差4 m,下平台宽度3 m;在下平台下方布置一个简易钢管平台作为今后受料平台的检修栈桥,同时在(坝)0+120.00 m处布置一临时钢爬梯,用于连接上下平台及检修栈桥。

3.1缆机取料平台布置

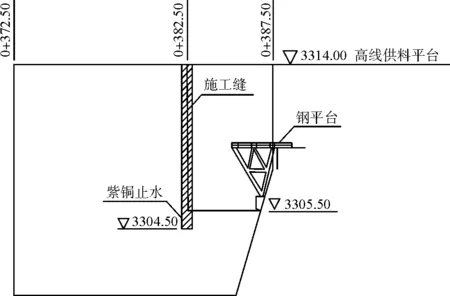

缆机取料平台布置于右岸坝顶公路临江侧的边坡上,吊罐取料平台设置于3 309.75 m高程,距右岸坝顶公路垂直高度4 m,平台宽3 m,且在坝顶公路临江侧布置30 cm高的挡车坎,以利于控制自卸汽车卸料位置,同时满足自卸汽车向6 m3立罐卸料的高度要求。为便于对缆机取料平台的安全运行和维护,在钢结构取料平台临空侧设置挡渣栏并在钢结构平台底部布置检修平台。缆机取料平台布置见图2。

3.2缆机钢结构取料平台施工

3.2.1锚杆混凝土基座施工

(1)基座锚杆概况。锚杆混凝土基座是整个钢结构平台的主要着力点,而锚杆是施工关键,根据上述支墩受力分析,经验算可知,上基座中的锚杆采用6根φ32、L=4.5 m的螺纹钢加工而成,锚杆形式为“L”,垂直段长4.05 m,水平弯折0.45 m,钻孔孔径50 mm,孔深3.7 m,孔斜向下倾斜不大于5°;下基座中的锚杆同样采用6根φ32、L=3.0 m的锚杆,锚杆形式为“L”,垂直段长2.55 m,水平弯折0.45 m,钻孔孔径50 mm,孔深2.2 m,孔斜向下倾斜不大于5°。同时对于右岸边坡坡比小于1∶0.3的坡(尤其是“倒悬”岩体),需在上下基座范围内增设1~2根φ32螺纹钢,L=1.5 m,钻孔深度1.2 m、外露0.3 m的水平方向锚杆,增加支墩锚杆的抗剪能力。

(a)平面图

(b)断面图图2 缆机取料平台布置

(2)锚杆施工方法。采用“先注浆后插杆”的程序,钻孔形成后,先将孔内用高压风吹干净,采用注浆器注浆,注满后立即将锚杆插入孔内,然后再在孔口处补浆,在孔口处用“倒楔铁”打紧。

采用YT28手风钻钻孔,孔径50 mm,重点控制钻孔的孔位、孔向和孔深。以便注浆后保证锚杆外露部分不超高,确保锚杆在支墩混凝土体型内。水泥砂浆等级为M30。施工时应确保注浆密实度,以保证锚杆施工质量。出现塌孔、卡钻等现象,应在对应孔位重新扫孔或是在基座范围内的临近部位重新开孔,并对原废孔进行回填处理。在插杆的过程中若出现锚杆无法深入至孔底的情况,则由人工进行旋拧逐步使锚杆深入孔底或是在锚杆端部人工采用重锤锤击深入孔底。在旋拧或锤击的过程中均要保证锚杆孔内水泥砂浆的饱满度,不得出现溅射或大幅度流淌的现象,确保水泥砂浆对锚杆的握裹力满足要求。在水泥砂浆强度未达到设计要求前,不得拔出、敲击、扰动锚杆。

(3)基座混凝土浇筑。在锚杆无损检测合格后,在基座四周围绕锚杆绑扎钢筋,同时在顶面预埋锚板,按照每榀三脚架设计要求,严格控制上下基座锚板顶面高程。基座采用木模立模,选用φ50的软轴振捣器振捣。振捣时间以混凝土不再显著下沉、不出现气泡并泛浆为宜,同时避免振捣过度。考虑上下基座均为小体积混凝土,为避免过早拆模出现温度裂缝,因此缓拆模,拆模后及时进行洒水养护。

(4)挡墙混凝土浇筑。由于前期开挖爆破时,超挖部位较多,边坡岩石较为破碎,裂缝较多,且存在软弱夹层,因此在混凝土浇筑前需进行基础处理。对于黏土岩类夹层及其它软弱夹层、破碎岩石基础和断层、裂隙等采用人工撬挖刻槽法处理,深度、宽度由设计及监理人现场确定。对于基岩上的杂物、泥土及松动岩石、有害淤泥、松散软弱夹层等均清除。在混凝土浇筑之前,表面采用高压水或其他方法进行彻底清洗,并排净积水。清洗后的基础岩面在混凝土浇筑前保持洁净和湿润。在浇筑当中,将混凝土捣实。仓面振捣按顺序进行,以免造成漏振。对于钢筋较密集部位采取人工平仓并加强振捣,防止漏振。冬期混凝土浇筑时段必须选择在白天高温时段。

由于在3 304.00 m高程以上,(坝)0-006.00 m~(坝)0+021.00 m范围属于19#坝段大坝建基面,因此在混凝土浇筑至3 304.00 m高程以上时,在0+382.50~0+387.50 m范围、(坝)0-006.00~(坝)0+021.00 m范围预留5 m宽深槽,先期作为吊罐取料平台用于大坝主体混凝土浇筑,后期拆除钢结构平台后,恢复19#坝段主体结构。其中为保证该段新浇混凝土与该段右岸坝肩回填混凝土挡墙紧密结合,施工时对该段不设永久缝,设置施工缝,采用13.5 m一段,即分为(坝)0-006.00~(坝)0+007.50 m、(坝)0+007.50~(坝)0+021.00 m两段,施工缝面布设键槽、插筋,对该段挡墙临河面分缝位置[(坝)0+007.50]上下游各1.5 m范围内的钢筋网进行调整,钢筋采用φ32螺纹钢,形成并缝钢筋,限制缝面张开影响大坝结构。(坝)0-006.00~(坝)0+021.00 m段混凝土覆盖基础上按照原设计图纸要求,布设接触灌浆、止水槽等;在回填混凝土挡墙临河面(坝)0-001.50~(坝)0-000.60 m布设两道竖向铜片止水,并与止水槽止水搭接。(坝)0-006.00~(坝)0+021.00 m段回填混凝土挡墙临河面预留一排键槽、插筋,键槽采用顶面尺寸2.5 m×2.0 m×0.3 m(长×高×深),键槽斜坡坡度采用1∶2,在键槽底部两排布置φ32的插筋,插筋间距排距50 cm,在键槽上下游段各布置一列φ32的插筋,间距50 cm,插筋深入混凝土内1.5 m,外露1.5 m。

预留槽后浇混凝土与先浇块之间的顺水流方向施工缝处理时,在(坝)0-001.50 m、(坝)0-001.00 m部位设置两道铜止水,铜止水高程3 304.50~3 313.50 m,水平及垂直施工缝面均设置φ32插筋,间排距1.5 m×1.5 m,插筋深入混凝土内1.5 m,外露0.75 m。施工缝具体布置见图3。

(a)断面图

(b)平面图图3 施工缝布置

3.2.2三角钢架的吊装

(1)钢结构采用25 t平板车运输到安装部位后,对构件进行检查。若有变形情况,当构件的变形超出允许偏差时,采取校正措施进行矫正后再进行安装。

(2)钢结构的吊装根据现场条件,采用25 t汽车吊,并用3 t卷扬机辅助吊装。

(3)钢结构安装过程中,根据安装单元的结构形式和重量,选择安全可靠的安装机械和器具,保证现场人员的安全和钢结构的精度和稳定。

(4)钢结构采用扩大拼装单元进行安装时,对容易变形的构件进行强度和稳定性验算,必要时采取加固措施。

(5)钢构件的连接接头按施工图纸规定检查合格后方可连接。

(6)钢结构安装偏差的检验,在结构形成空间刚度单元并连接固定后进行。钢平台(钢盖板)、钢梯和钢栏杆安装的允许偏差,遵照GB 50205-95表C-4的规定执行。平台、盖板外观表面焊缝磨平。

4缆机吊罐取料平台的运行维护

4.1缆机吊罐取料平台的运行

缆机高线供料平台平均宽度为20 m,按平均4 m宽划分一条单向车道,高线供料平台运输道路按5条单向车道规划布置。车道线采用白色油漆进行划线,反射能力强,色彩鲜明,反光度强,白天、夜晚都有良好的能见度;同时具有抗滑性和耐磨性,以保证行车安全和使用寿命。外侧①号为3#、4#缆机待料车道,②号车道为1#、2#缆机待料车道,中间③号车道为过境通道,主要为下游至上游通道,内侧④号、⑤号车道为卸完料空车返回车道,由上游过境的车辆也可借用此车道。①号、②号车道是自卸汽车自拌和楼取料后经4#公路运输至高线供料平台时专用车道。

为保证高线供料平台的高效运行,对坝顶公路设置18名交通指挥员,实行三班倒制度,每班6人,洞口1人,6#路1人,每台缆机各1人。所有混凝土、材料运输车辆以及其他过往车辆均需服从指挥人员的指挥,任何其他无关车辆均不得占用混凝土运输专用车道。在4#隧洞下游侧设置2个车位(暂定),用于检查人员以及工作人员上下班接送车辆的停靠。在高线供料平台上游侧的6#公路路旁可作为设备临时停放处,但设备停放时间不得超过24 h,停放时间超过24 h的机具、设备,均要求统一停放在上游侧的2#渣场。

4.2缆机吊罐取料平台的维护

为确保缆机高线供料平台的正常维护以及环境卫生,在高线供料平台布置12名清洁工人,其上下班实行三班倒制度,每班安排4人对高线供料平台进行清扫,清扫的垃圾以及弃渣采用小斗车装运至统一位置,再由装载机每天定期进行处理,25 t自卸汽车运送至3#渣场进行弃渣。同时,在4#隧洞出口的下游侧,安置一个移动厕所,安排专人每天进行卫生打扫,并每天安排洒水车早中晚3次进行洒水,保证施工现场扬尘高度不超过0.5 m。

5缆机钢结构取料平台运行期内的变形监测

为确保缆机取料平台在两年的运行期内安全可靠运行,在(坝)0-012.00 m~(坝)0+120.00 m范围钢结构平台内布置4个永久监测断面,其中1#断面(桩号(坝)0+011.00)、4#断面[桩号(坝)0+096.00]布置测缝计、倾角计、钢板计各1支,2#[桩号(坝)0+053.80]、3#[桩号(坝)0+069.00]断面布置测缝计1支,钢板计、倾角计各2支。变形监测仪表布置见图4。

(a)1#、4#断面布置

(b)2#、3#断面布置图4 变形监测仪表布置

缆机吊罐取料平台共布置4个监测断面,分别布置有测缝计、倾角计、钢板计,分别监测缆机供料平台与边坡结合情况、供料平台钢结构下平台自身倾斜变形情况及钢板应变。从整个运行期内的监测成果来看,供料平台与边坡结合良好(侧缝计开合度普遍在3.5 mm以内),供料平台自身倾斜变形量小(倾角计倾斜量均在0.8°以内),平台三角钢支撑架钢板应变量在-305.2 μξ以内。从各监测成果过程线来看,过程线平缓,未见有突变和异常现象。并结合现场巡视检查,缆机供料平台除3#断面钢支撑架顶部铺面钢板长期受料罐冲击导致钢面板变形外,三角钢支撑架体与边坡未见有明显的脱离和倾斜变形。

6结束语

藏木水电站右岸缆机取料平台经过两年多运行期的实践证明,施工单位自行设计的高线供料钢结构平台不仅满足了藏木水电站施工要求,而且较之常规的开挖方案,拓展4~5 m宽坝顶公路,节约了施工投入,降低施工成本,同时充分考虑缆机使用效率,为缆机高效运行提供条件。

参考文献

[1]钢结构设计手册编辑委员会.钢结构设计手册[M].3版.中国建筑工业出版社,2004.

[2]DL/T 5144-2001 水工混凝土施工规范[S].

[3]水利水电部水利水电建设总局.水利水电工程施工组织设计手册[M].北京:中国水利水电出版社, 1990.

[4]邓训,徐远杰.材料力学[M].武汉大学出版社,2002.

[5]建筑施工手册(第四版)编写组.建筑施工手册[M].4版.中国建筑工业出版社,2003.

[作者简介]赵斌(1969~),男,本科,工程师,研究方向:水利水电工程施工技术;郭志强(1987~),男,学士,助理工程师,主要从事水利水电施工技术管理。

【中图分类号】TU392.1

【文献标志码】B

[定稿日期]2015-11-17