600 MW电站锅炉SCR脱硝系统全负荷投运改造方案研究与工程实践

李德波,曾庭华,廖永进,余岳溪,李方勇

(广东电网有限责任公司电力科学研究院,广东 广州 510080)

600 MW电站锅炉SCR脱硝系统全负荷投运改造方案研究与工程实践

李德波,曾庭华,廖永进,余岳溪,李方勇

(广东电网有限责任公司电力科学研究院,广东 广州 510080)

摘要:针对某600 MW燃煤电厂低负荷时催化还原法(selective catalytic reduction,SCR)脱硝系统无法投运的现状,提供了3种脱硝系统全负荷投运改造方案,同时进行相应的锅炉热力计算及方案对比,表明采用省煤器分级为最佳的改造方案并完成了现场改造实施。从SCR入口烟温和锅炉效率两方面,对改造后效果进行分析,表明采用省煤器分级改造取得了较好的工程效果。

关键词:SCR脱硝系统;全负荷投运;省煤器分级改造

随着环境治理的严峻形势,我国对NOx的排放限制将日益严格,国家环境保护部已经颁布了《火电厂氮氧化物防治技术政策》,明确在“十二五”期间将全力推进我国NOx的防治工作,将燃煤电站锅炉NOx排放质量浓度(标准状态下,干基,氧体积分数φ(O2)=6%,下同)限定为100 mg/m3。目前国内外电站锅炉控制NOx技术主要有2种[1-4]:一种是控制生成,主要是在燃烧过程中通过各种技术手段改变煤的燃烧条件,从而减少NOx的生成量,即各种低NOx技术;二是生成后的转化,主要是将已经生成的NOx通过技术手段从烟气中脱除掉,如选择性催化还原法(selective catalytic reduction,SCR)、选择性非催化还原法[1-8]。

某电厂3号、4号锅炉为上海锅炉厂有限公司引进法国ALSTOM技术自行设计制造的1 913 t/h超临界直流锅炉,在低负荷下,SCR入口烟气温度不能满足SCR反应器中催化剂的温度要求。随着NOx排放要求的进一步严格执行,低负荷时无法投运SCR将不能适应国家及地方环保标准,导致高额罚款甚至停止发电进行整改的严重后果。为此,必须寻求SCR入口烟气温度不满足SCR反应器中催化剂温度要求的解决方案。本文研究了3种改造方案,分析了3种改造方案的优缺点,并通过现场改造实践证明,改造方案三能够满足SCR脱硝系统全负荷投运要求,工程改造取得了较好的效果。

本文针对目前燃煤机组SCR脱硝系统全负荷投运改造方案选取和工程实践效果分析,对我国其他火电厂SCR脱硝系统改造,具有较好的借鉴价值。

1锅炉设备情况

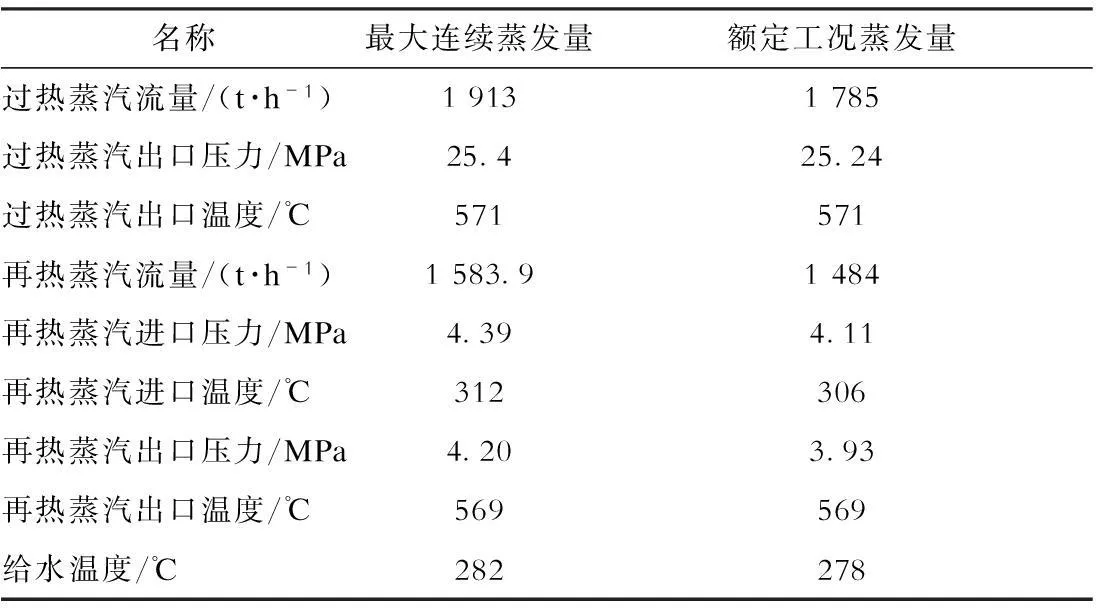

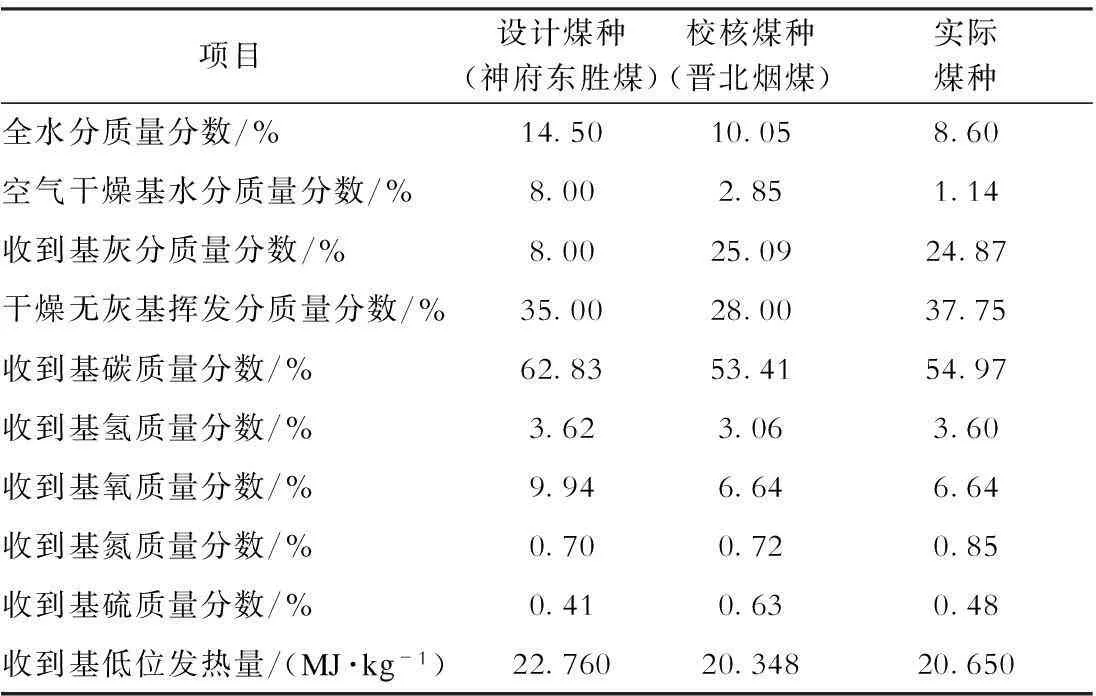

3号、4号锅炉为超临界参数、变压运行、螺旋管圈直流燃煤锅炉,本体型式为单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构Π型、露天布置。燃烧方式采用低NOx同轴燃烧系统。表1为锅炉设计参数,表2为锅炉运行煤质的情况。

表1锅炉设计参数

名称最大连续蒸发量额定工况蒸发量过热蒸汽流量/(t·h-1)19131785过热蒸汽出口压力/MPa25.425.24过热蒸汽出口温度/℃571571再热蒸汽流量/(t·h-1)1583.91484再热蒸汽进口压力/MPa4.394.11再热蒸汽进口温度/℃312306再热蒸汽出口压力/MPa4.203.93再热蒸汽出口温度/℃569569给水温度/℃282278

注:表中压力均为绝对压力。

表2运行煤质

项目设计煤种(神府东胜煤)校核煤种(晋北烟煤)实际煤种全水分质量分数/%14.5010.058.60空气干燥基水分质量分数/%8.002.851.14收到基灰分质量分数/%8.0025.0924.87干燥无灰基挥发分质量分数/%35.0028.0037.75收到基碳质量分数/%62.8353.4154.97收到基氢质量分数/%3.623.063.60收到基氧质量分数/%9.946.646.64收到基氮质量分数/%0.700.720.85收到基硫质量分数/%0.410.630.48收到基低位发热量/(MJ·kg-1)22.76020.34820.650

2脱硝全负荷投运存在的技术问题

通过现场测试,锅炉省煤器的出口烟温曲线如图1所示。

图1 掺烧石炭煤时各负荷段下省煤器出口烟温

由图1可以看出,该电厂3号锅炉在400 MW运行时省煤器出口烟温为298 ℃,已经低于SCR装置的最佳反应温度范围。随着负荷的降低,省煤器出口的烟气温度进一步降低,将不得不退出SCR装置运行。

结合设计数据和运行数据,并考虑实际运行工况可能存在的偏差,大约负荷低于450 MW时,SCR入口处的烟气温度达不到SCR装置允许运行最低温度(314 ℃)的要求。在210~250 MW负荷区间,SCR入口处的烟气温度甚至只有260~270 ℃,脱硝系统根本不可能投运。此原因直接导致2013年度该机组SCR投运率只有45%。

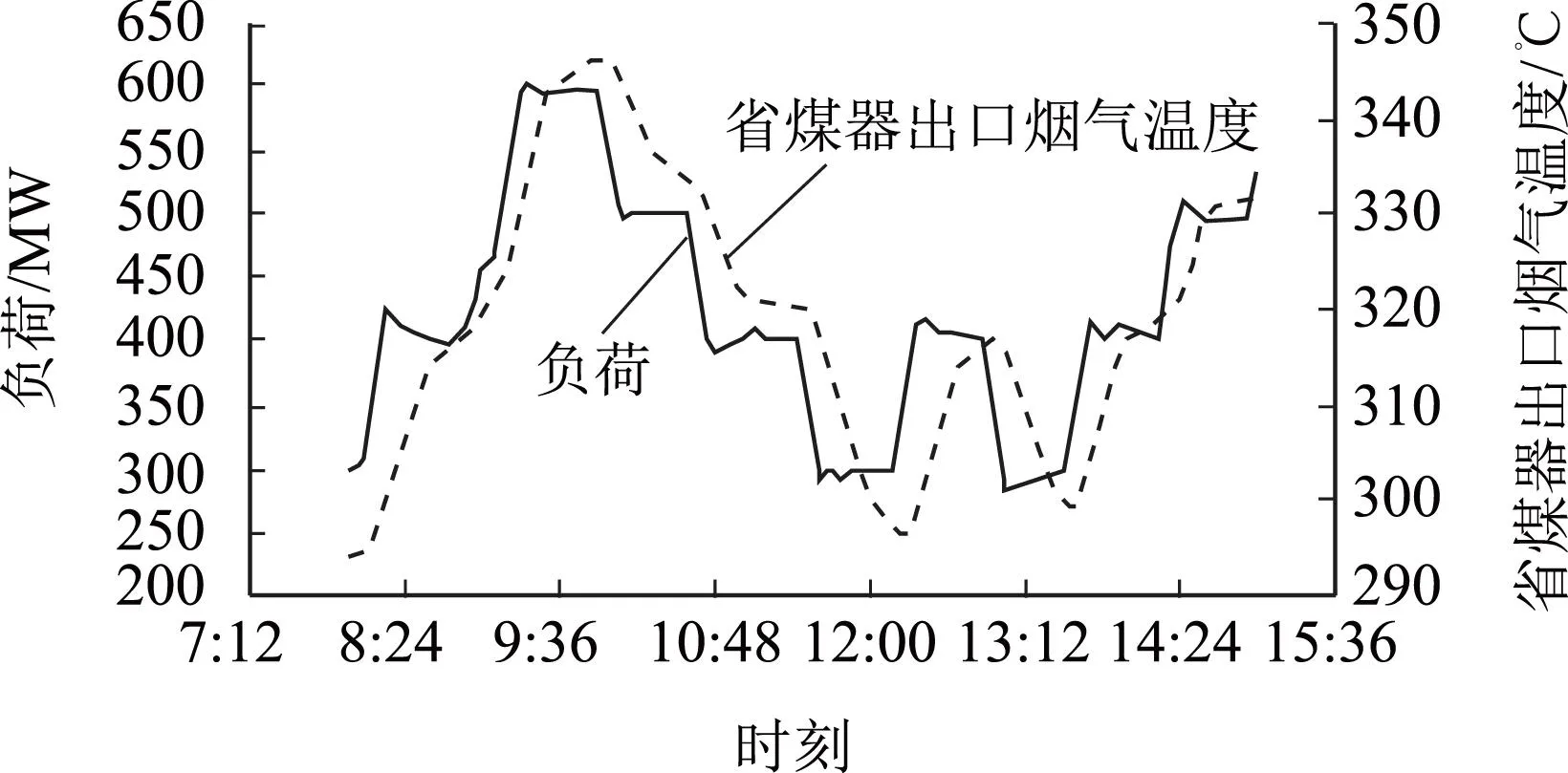

查看锅炉不同负荷时的运行状况,以2012年8月8日部分时段3号炉的运行数据为例,如图2所示。

图2 3号炉省煤器出口烟气温度随负荷变化曲线

由图2可以看出,600 MW负荷下,省煤器出口烟气温度在346 ℃左右,300 MW负荷下,省煤器出口烟气温度在297 ℃左右。另根据4号炉2013年7月运行画面,在600 MW负荷下,省煤器出口烟气温度为357 ℃。

从3号炉和4号炉运行数据可以看出,在2014年1月之前,省煤器出口烟气温度是较高的。2011—2013年,机组燃煤以低熔点高水分的神华煤、印尼煤为主,锅炉受热面存在结焦现象,且其氧量运行值较目前的数值大,故排烟温度也偏高。燃用当前煤种,3号、4号炉均不存在结焦现象,且考虑到低氮燃烧问题,目前运行氧量一般也较低。因此,按照目前的燃煤及氧量控制,即使在夏季,省煤器出口烟气温度也不会高于2013以前的水平。

GB 13223—2011《火电厂大气污染排放标准》要求,2014年7月1日后所有燃煤锅炉氮氧化物排放须不超过100 mg/m3。为达到这一排放指标,电厂不仅使用了炉内低氮燃烧器,还完成了SCR脱硝改造。

通常SCR装置的最佳反应温度范围为320~400 ℃,对于特定的装置,催化剂的设计温度范围稍有变化(该电厂催化剂温度范围为314~400 ℃)。通常按照锅炉的正常负荷设计省煤器出口烟温,当锅炉低负荷运行时,省煤器出口烟气温度会低于下限值,无法满足SCR装置投运的温度要求。虽然可通过燃烧调整、燃煤掺烧以及降低催化剂的喷氨温度等措施,来降低各个负荷段的NOx的排放,但是仍然不能满足要求。随着NOx排放要求的进一步严格执行,低负荷时无法投运SCR将不能适应国家及地方污染排放标准的要求。对此,必须对锅炉进行相应改造,以解决这一问题。

3脱硝全负荷投运改造方案

当前全工况脱硝技术主要有:省煤器分级布置、省煤器烟气旁路、省煤器再循环等几种。综合各脱硝技术的特点,结合电厂的实际情况,主要有如下几种适合该电厂进行全工况脱硝改造的方案。

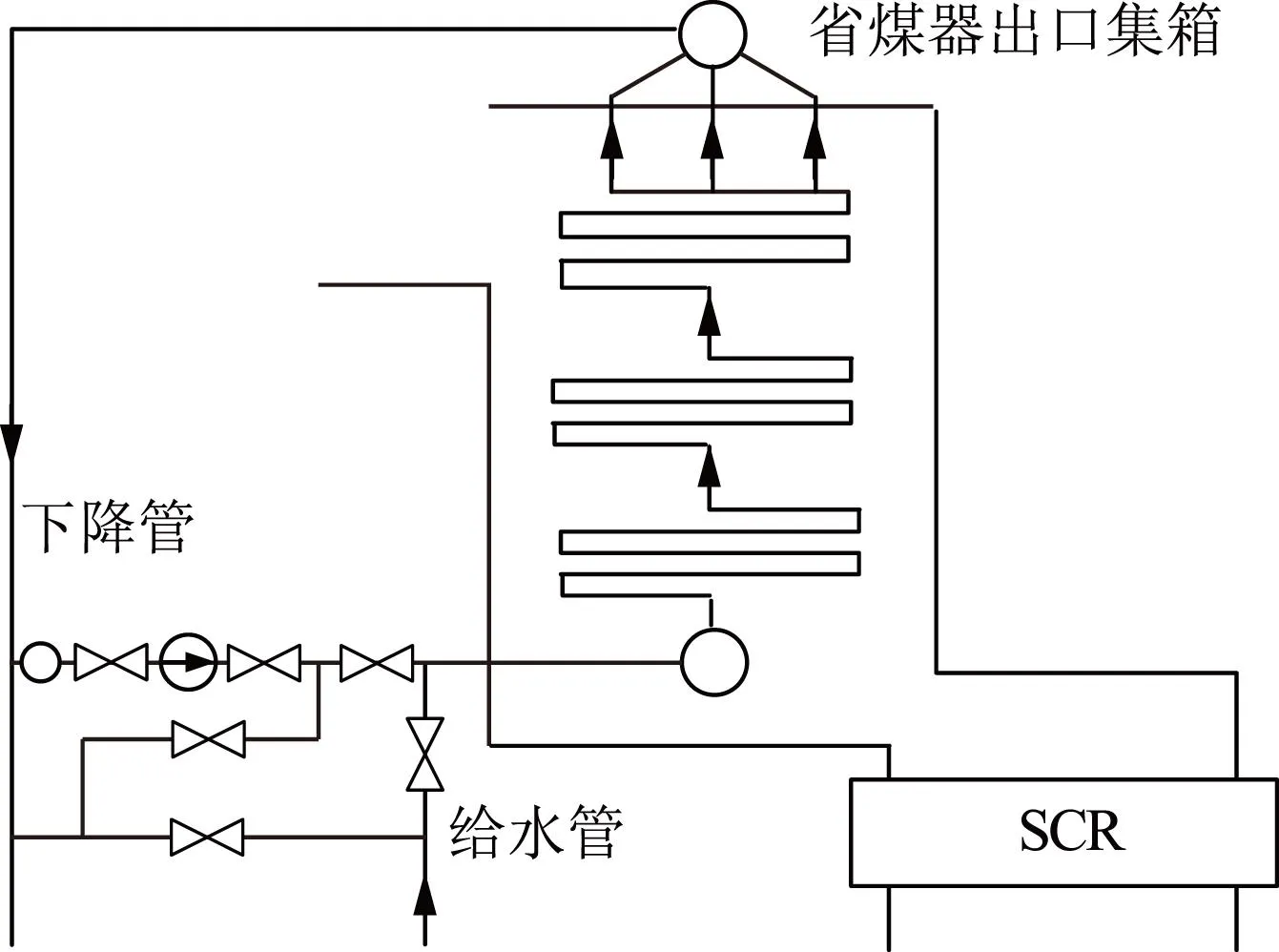

3.1方案一:省煤器简单水旁路

该方案通过在省煤器进口集箱之前设置调节阀和连接管道,将部分给水旁路直接引至下降管中,减少流经省煤器的给水量,从而减少省煤器从烟气中的吸热量,以达到提高省煤器出口烟温的目的,如图3所示。

图3 省煤器简单水旁路的原理图

针对本项目的锅炉受热面的布置情况,通过热力计算得到方案一的改造效果,见表3。

表3省煤器简单水旁路方案计算结果

项目改造前400MW300MW250MW220MW给水流量/(t·h-1)1087824718670旁路流量/(t·h-1)0000旁路比例/%0000省煤器出口烟温/℃298.6282.6272.5263.0排烟温度/℃105.4105.9103.2100.2项目改造后400MW300MW250MW220MW给水流量/(t·h-1)1087824718670旁路流量/(t·h-1)652.2494.5373.4254.6旁路比例/%60605238省煤器出口烟温/℃315.0290.0280.0272.0排烟温度/℃110.2108.3105.2102.2

从表3可以看出,相比改造前,在220 MW负荷时,省煤器出口烟温增加了9 ℃,排烟温度增加了2 ℃,改造后省煤器出口烟温有一定程度的增加,但是对于排烟温度影响比较小。

方案一的改造范围:需要设置管道旁路,包括冷热水混合器、调节阀、截止阀、止回阀、新增原给水管道至下降管之间的给水管道、管道支吊架、其他疏水设置等。

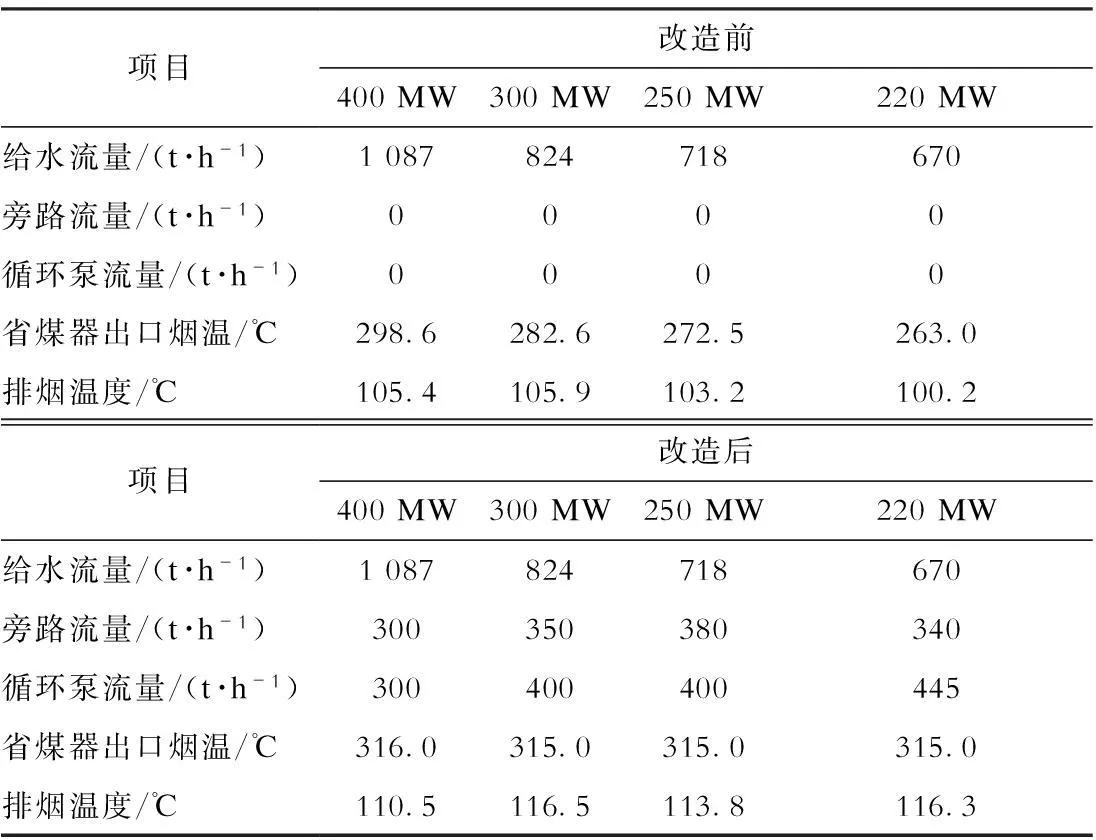

3.2方案二:省煤器再循环

该方案是在方案一省煤器简单水旁路的基础上进一步发展的方案。第一部分同样通过在省煤器进口集箱之前设置调节阀和连接管道,将部分给水直接引至省煤器出口集箱,减少流经省煤器的给水量,从而减小省煤器从烟气中吸热量。第二部分采用热水再循环系统将省煤器出口的热水再循环引至省煤器进口,提高省煤器进口的水温,进一步降低省煤器的吸热量,提高省煤器出口的烟气温度,如图4所示。改造后热力计算结果见表4。

图4 省煤器再循环原理图

表4省煤器再循环方案计算结果

项目改造前400MW300MW250MW220MW给水流量/(t·h-1)1087824718670旁路流量/(t·h-1)0000循环泵流量/(t·h-1)0000省煤器出口烟温/℃298.6282.6272.5263.0排烟温度/℃105.4105.9103.2100.2项目改造后400MW300MW250MW220MW给水流量/(t·h-1)1087824718670旁路流量/(t·h-1)300350380340循环泵流量/(t·h-1)300400400445省煤器出口烟温/℃316.0315.0315.0315.0排烟温度/℃110.5116.5113.8116.3

相比改造前,在220 MW负荷时省煤器出口烟温增加了52 ℃,排烟温度增加了16.1 ℃,改造后省煤器出口烟温和排烟温度有较大程度的增加。

方案二需要改造的范围:在方案一的基础上,增加了一套省煤器再循环系统,包括再循环泵、压力容器罐、冷热水混合器、调节阀、截止阀、止回阀,以及相应的疏水系统。

低负荷下,该类锅炉水冷壁存在的问题为下炉膛螺旋管圈易超温。超温的主要原因为低负荷下给水量少,螺旋管圈流量分配困难,从而导致螺旋管流量偏差较大。

采用热水再循环方案,稳定运行状态下,安全性是提高的。考虑到直流炉的特性,需要关注的核心问题为变负荷动态运行下,热水循环泵流量和给水至下降管旁路流量的控制匹配问题。该问题需要从水循环系统设计及逻辑控制方面来解决,结合锅炉本身特性进行有针对性的控制函数修改,可以保证机组安全稳定的运行。

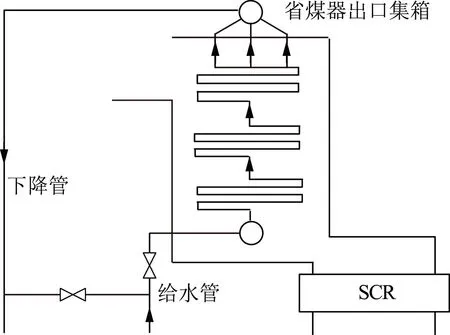

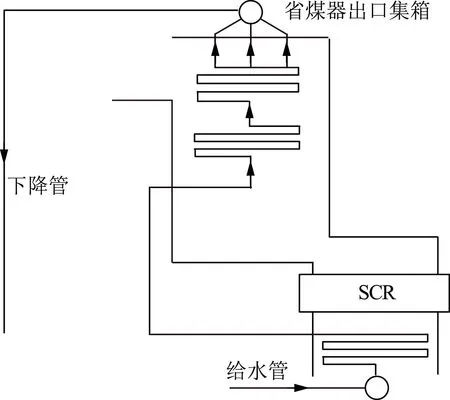

3.3方案三:省煤器分级设置

方案三是部分拆除原有的靠近烟气下游的省煤器受热面,在SCR反应器后增设一定的省煤器受热面。给水直接引至位于SCR反应器后的省煤器,然后通过连接管道再引至位于SCR反应器前的省煤器。此方案减少了SCR反应器前省煤器的吸热量,达到提高SCR入口烟气温度的目的,如图5所示。

图5 省煤器分级设置原理图

若要实现220~600 MW全负荷能投入脱硝,根据锅炉热力计算得到,需分级设置6 659 m2省煤器受热面积。热力计算结果见表5至表7。

表5掺烧石炭煤时省煤器分级设置热力计算结果

项目改造前600MW400MW300MW250MW220MW给水流量/(t·h-1)17351087824718670SCR入口烟温/℃335.0298.6282.6272.5263.0排烟温度/℃120.7105.4105.9103.2100.2项目改造后600MW400MW300MW250MW220MW给水流量/(t·h-1)17351087824718670SCR入口烟温/℃381.6340.0322.6309.6304.0排烟温度/℃120.7105.4105.9103.2100.2

注:改造后,SCR前省煤器减少受热面积和SCR后省煤器增加受热面积均为6 659 m2,下同。

表6负荷600 MW时燃用校核煤种时省煤器分级设置热力计算表

项目改造前改造后给水流量/(t·h-1)17351735SCR入口烟温/℃350.0398.3排烟温度/℃138.4138.4

表7 负荷600 MW时燃用神府东胜煤混煤时省煤器

方案三的改造范围:包括锅炉后烟井的拆装、原省煤器的部分受热面的拆除、剩余省煤器与集箱的重新连接与恢复、SCR反应器下方的烟道打开与恢复、新增部分省煤器的安装与支吊、SCR基础钢架的校核与加固、给水管道的安装与支吊、SCR反应器的仪控和测点的移位、吹灰器的增加、平台扶梯的增加等。

3.4三种方案投资成本及锅炉经济性对比

表8为上述3种方案投资成本及锅炉经济性对比分析。针对该电厂的煤种范围,从方案的烟气调节效果、方案的实施难度以及方案的稳定性和经济性上看,可采用方案三,即省煤器分级设置的改造方案。

表8三种方案的投资成本及锅炉经济性对比

方案投资成本/万元对锅炉经济性影响简单水旁路约300高负荷对经济性不影响,220MW负荷下排烟温度升高3℃左右省煤器再循环约2097高负荷对经济性不影响,低负荷下排烟温度升高,一年由于排烟温度升高引起的损失最大为118万元;每年泵运行电费为60.8万元,维护费用为75万元省煤器分级设置约2388对锅炉经济性不影响。对煤种适应性有一定要求

4改造效果分析

4.1省煤器分级改造后对SCR入口烟温影响

为了验证该电厂省煤器分级改造效果,对3号锅炉进行了改造后试验。表9为改造后SCR脱硝系统入口温度变化。从表9可以得出,在进行省煤器分级改造后,在机组600 MW负荷下,脱硝入口A侧和B侧烟气温度分别为378 ℃和380 ℃,满足“脱硝入口烟温不高于400 ℃”的性能保证值的要求。在机组250 MW负荷下,脱硝入口A侧和B侧烟气温度分别为311 ℃和313 ℃,满足“脱硝入口烟温不低于309 ℃”的性能保证值的要求(改造后对SCR入口NOx质量浓度进行了调节,适当降低了最低温度)。通过省煤器分级改造后,脱硝系统达到了全负荷投运的要求。

表9改造后3号锅炉主要参数

负荷/MW位置SCR入口烟温/℃空气预热器入口烟温/℃SCR出口NOx质量浓度/(mg.m-3)600A37834328B38034730450A35832138B35632332300A32229238B32329436250A31128438B31328438

注:SCR入口烟温的保证值为大于310 ℃但不大于400 ℃;空气预热器入口烟温的保证值为不大于改造前试验值;SCR出口NOx质量浓度的保证值为50 mg/m3。

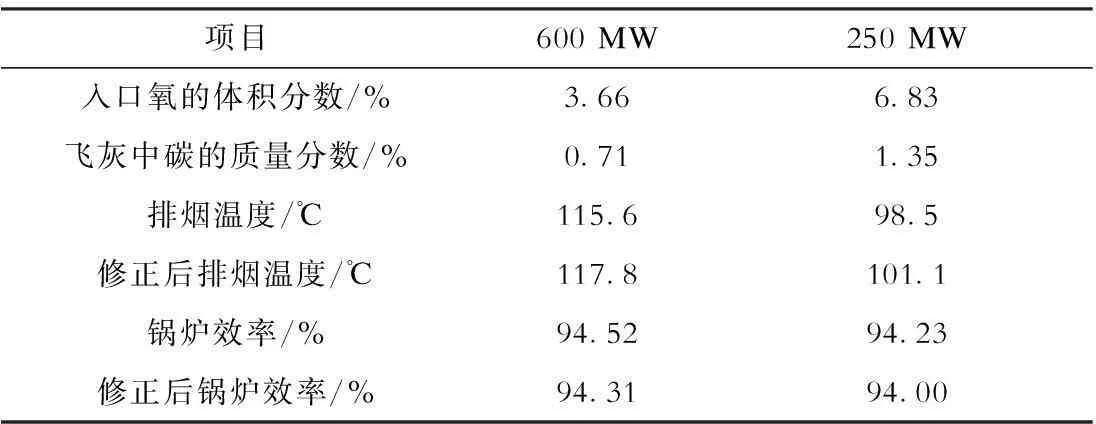

4.2省煤器分级改造后对锅炉效率影响

表10为各试验工况下锅炉效率。在600 MW负荷工况和250 MW负荷工况下,修正后的锅炉效率分别为94.31%和94.00%,满足“锅炉效率不小于93.9%”的性能保证值。

表10各试验工况的锅炉效率

项目600MW250MW入口氧的体积分数/%3.666.83飞灰中碳的质量分数/%0.711.35排烟温度/℃115.698.5修正后排烟温度/℃117.8101.1锅炉效率/%94.5294.23修正后锅炉效率/%94.3194.00

5结论

针对某600 MW燃煤火电厂SCR脱硝系统低负荷无法投运的现状,进行了省煤器分级改造,并取得了较好的结果。主要结论如下:

a)在进行省煤器分级改造后,在机组600 MW负荷下,脱硝入口A侧和B侧烟气温度分别为378 ℃和380 ℃,满足“脱硝入口烟温不高于400 ℃”的性能保证值的要求;

b)在机组250 MW负荷下,脱硝入口A侧和B侧烟气温度分别为311 ℃和313 ℃,满足“脱硝入口烟温不低于309 ℃”的性能保证值的要求;

c)在600 MW负荷工况和250 MW负荷工况下,修正后的锅炉效率分别为94.31%和94.00%,满足“锅炉效率不小于93.9%”的性能保证值;

d)通过省煤器分级改造后,实现了脱硝系统全负荷投运,满足了环保排放的要求。

本文的600 MW燃煤电厂SCR脱硝系统全负荷投运改造技术研究成果,为国内同类型机组开展SCR脱硝系统全负荷投运改造,提供了一定的参考借鉴,具有较好的学术价值和工程应用价值。

参考文献:

[1] 杨青山,廖永进.降低SCR脱硝装置最低投运负荷的策略研究[J].中国电力,2014,47(9):153-155.

YANG Qingshan,LIAO Yongjin. The Strategy on Reduction of SCR Minimum Operation Load[J].Electric Power,2014,47(9):153-155.

[2] 张杨,杨用龙,冯前伟,等.燃煤电厂SCR烟气脱硝改造工程关键技术[J].中国电力,2015,48(4):32-35.

ZHANG Yang,YANG Yonglong,FENG Qianwei,et al. Key Technical Issues of SCR Denitrification from Coal-fired Boiler Flue Gas[J].Electric Power,2015,48(4):32-35.

[3] 谢尉扬.提高SCR反应器入口烟气温度的技术方法[J].中国电力,2015,48(4):36-39.

XIE Weiyang. Technical Measures to Raise the Inlet Flue Gas Temperature of SCR Reactor[J]. Electric Power,2015,48(4):36-39.

[4] 李德波,沈跃良,邓剑华,等.OPCC型旋流燃烧器大面积烧损的关键原因及改造措施[J].动力工程学报,2013,33(6):430-436.

LI Debo,SHEN Yueliang,DENG Jianhua,et al. Cause Analysis on Burnout of OPCC Swirl Burners and the Remedy[J].Journal of Chinese Society of Power Engineering,2013,33(6):430-436.

[5] 李德波,徐齐胜,沈跃良,等.变风速下四角切圆锅炉燃烧特性的数值模拟[J].动力工程学报,2013,33(2):172-177.

LI Debo,XU Qisheng,SHEN Yueliang,et al. Numerical Simulation on Combustion Characteristics of Tangentially-fired Boilers at Different Air Speeds[J].Journal of Chinese Society of Power Engineering,2013,33(2):172-177.

[6] 李德波,宋景慧,徐齐胜,等.660 MW超超临界旋流对冲燃烧煤粉锅炉NOx分布数值模拟研究[J].动力工程学报,2013,33(12):913-919.

LI Debo,SONG Jinghui,XU Qisheng,et al. Numerical Simulation on NOxDistribution in A 660 MW Ultra Supercritical Opposed Firing Boiler[J].Journal of Chinese Society of Power Engineering,2013,33(12):913-919.

[7] 李德波,徐齐胜,沈跃良,等.运用燃烧数值模拟分析某台660 MW超临界锅炉旋流燃烧器喷口烧损事故[J].机械工程学报,2013,49(16):121-130.

LI Debo,XU Qisheng,SHEN Yueliang,et al. Numerical Investigations on the Key Mechanisms of Burnout of Swirling Combustors for 660 MW Supercritical Unit Swirl Coal-fired Combustion Boiler[J].Journal of Mechanical Engineering,2013,49(16):121-130.

[8] 李德波,廖永进,陆继东,等.燃煤电站SCR催化剂更换周期及策略优化数学模型的研究[J].中国电力,2013,46(12):118-121.

LI Debo,LIAO Yongjin,LU Jidong,et al. Study on Mathematical Models for Optimization of SCR Catalyst Replacement Cycle and Strategy[J].Electric Power,2013,46(12):118-121.

Research on Transformation Scheme for Full-load Operation of SCR Denitration System of 600 MW Substation Boiler and Engineering Practice

LI Debo, ZENG Tinghua, LIAO Yongjin, YU Yuexi, LI Fangyong

(Electric Power Research Institute of Guangdong Power Grid Co., Ltd., Guangzhou, Guangdong 510080, China)

Abstract:In allusion to the status quo of selective catalytic reduction (SCR) denitration system being unable to be in operation with low load in one 600 MW coal-fired power plant, this paper introduces three transformation schemes for full-load operation of the SCR system. Thermodynamic calculation for the boiler and comparison of schemes indicates that the optimal scheme is to use economizer classification and then field transformation is finished. In two aspects of entrance fuel gas temperature of SCR and boiler efficiency, it analyzes effects after transformation which indicates preferable engineering effects of classification transformation of the economizer.

Key words:SCR denitration system; full-load operation; classification transformation of economizer

收稿日期:2015-09-26修回日期:2016-05-30

基金项目:国家自然科学基金重点项目(51376161)

doi:10.3969/j.issn.1007-290X.2016.06.003

中图分类号:X773

文献标志码:B

文章编号:1007-290X(2016)06-0012-06

作者简介:

李德波(1984),男,土家族,湖北宜昌人。高级工程师,工学博士,主要从事煤粉燃烧污染物控制,百万超超临界燃煤机组调试、试验,煤粉燃烧高级数值模拟,大规模并行计算方法和程序开发等方面的研究。

曾庭华(1969),男,浙江建德人。教授级高级工程师,工学博士,主要从事锅炉调试、燃烧优化、FGD系统调试及洁净煤燃烧技术研究。

廖永进(1971),男,陕西西安人。教授级高级工程师,工学硕士,主要从事火力发电厂基建调试、锅炉燃烧优化、节能减排等方面的技术研究和服务工作。

(编辑霍鹏)