浅谈中厚板轧制过程中头尾翘曲现象

谭泽卓

摘 要 对于中厚程度的板材,在轧制过程中总会出现头尾翘曲的现象,这样的情况直接影响了轧件的成型质量,也影响着后期产品的正常使用。文中对轧制过程中容易出现的头尾部分翘曲现象进行了探讨,对原理机制进行分析,通过对影响板材翘曲现象的轧制压下率、轧制导入角度、轧件外表面的不同温度值、变形区呈现的几何形状等因素的研究,得出控制中厚板材在轧制过程不再出现翘曲现象。

关键词 中厚板轧制;头尾翘曲;变形区域

中图分类号 TH16 文献标识码 A 文章编号 1674-6708(2016)163-0156-02

在工业生产中,中厚板材的热轧成品的需求量一向较大,高效使用率使得中厚板材的轧制工作业较为紧张。在中厚板材热轧成品中,存在很多的不合格板件,主要原因集中体现在头尾翘曲现象严重。一般出现头尾翘曲的情况都会归结于在中厚板材的轧制过程中出现的任何轻微细小的轧制不对称条件。但具体分析到其中引发轧件变形的不对称因素却又需要分别对待。通常情况下,由于轧件外表存在不同的温度值、板坯在输送过程中出现表层上下侧散热不均匀不稳定、板坯的表层温差较为明显、不同位置的轧辊直径不匹配或线性速度不一致、轧件的中心位置因轧制线高度、板件厚度等因素无法直接与辊缝对接完全、在轧辊的表面存在不统一的摩擦情况、轧制压下率无法稳定控制等原因,就会出现轧制不对称的条件。头尾翘曲的现象直接影响了轧件的成型质量,也影响着后期产品的正常使用,轧制不稳定将会造成轧件在辊筒上缠绕或坠辊道的事件。据不完全统计,中厚板的生产轧制过程,会造成30%左右的板件因头尾翘曲成为废钢。从这个方面来看,控制好中厚板的轧制过程,将首先解决设备完损安全性、其实能够控制资源浪费,提高板件成材率。

1 中厚板轧件的头尾翘曲影响原因分析

1.1 轧辊各测量处的直径

如果在中厚板见轧制中,把其他因素的影响排除,单独去分析上下轧辊的直径不一致对头部翘曲的影响,能够将影响分成2类:

第一类,工作中的轧辊上下两部分均保持一样的角速度,这样较大直径的轧辊产生的圆周速度就大,在大直径的轧辊相接处的板件表面液态金属在规定的时间内就会流动更长的距离,结果表现为轧件朝着较小直径的轧辊弯曲;

第二类,如果两个轧辊的轧制力相同的情况下,直径较小的轧辊上必然会产生比较大直径的轧辊更大的压下量,结果表现为轧件朝着较大直径的轧辊弯曲。

因此,轧件头部可能出现的翘曲现象,其方向是由上述的2类情况所决定的。哪一种情况的作用效果占主动,则轧件的头部翘曲方向就会偏向分析的那一侧。

1.2 轧辊的上下侧线速度

我们同样只假设运行中的轧辊上下侧具有不同的线速度。一旦在辊的表面形成有效的速度差,存在于变形区内的摩擦效应就会改变,促使具有较高线速度的轧辊策中性面快速移动向出口位置,如此便导致前滑区变小,后滑区变大,轧辊的前滑区和后滑区中普遍存在的摩擦力也不再处于平衡状态。轧制力的连线与轧制的方向平面之间不再是垂直关系,而是具有一定的倾斜角,使得高速运动的轧辊具有了更大的力矩,当然相应的在低速侧的轧辊力矩变小,轧件的上下表面形成的速度差异之间影响轧件朝着出口的低速区域偏转。

1.3 辊缝中心与轧件入口的中心高度匹配度

1.3.1 辊缝中心与轧件入口中心的高度同等

一般上,将轧辊的上辊面与辊道的上表面之间的高度标记为δ,即辊缝的中心高度,单位取毫米。将轧件入口的中心高度标记为Δh,同样也代表是轧制的钢板压下量,单位取毫米。当辊缝的中心高度为轧件入口高度的一半时,就能够形成简单的轧制对称性,确保轧件在出口的板材平直。

1.3.2 辊缝中心与轧件入口中心的高度不一致

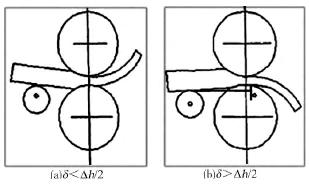

一旦出现辊缝中心与轧件入口中心的高度不一致,就会发生轧件被倾斜卷入的事故,这时必然产生弯曲变形的轧件。如图1所示。

图1中,左侧中的图例表明当辊缝的中心高度小于轧件入口的中心高度的一半时,钢板被卷入情况下会较先接触到上轧辊的表面,上轧辊的作用力能够引导轧件的头部出现倾斜向下的状态,出现强制性倾斜卷入。轧件在这时会受到来自机架辊上的向上方向的托力。在托力的作用下,位于轧件上方表层的接触区域所具有的压力合力向着入口位置移动,位于轧件下方表层的压力合力会向着出口的位置移动。所有的压力等合力在变形区域内聚集,对于轧件的作用表现在出现一次向上弯曲的力矩,从而使得轧件向上弯曲。在图1的右侧,则是辊缝的中心高度大于轧件入口的中心高度一半的情况,所有的作用力反应情况是相反的。当然,左侧图中机架辊对于轧件存在的向上的托力就成为了右侧图中的轧件自重力。在自重作用下,轧件将不会出现向左侧的上弯那般明显的弯曲。

1.4 上下工作辊摩擦系数

中厚板轧制过程中,因为摩擦作用的不对称性也会引起翘曲现象。这里的摩擦不对称主要是描述工作辊的上下两个表面因颗粒粗糙程度不同,具有了不一样的摩擦阻力。能够让工作辊的摩擦效应不对称的原因有很多,其中包括轧板的金属材质受到了空气氧化进而形成不同程度的氧化残留物等。在中厚板的轧制现场,很难找到能够真正确保2个辊面是一样情况的板件,所有的轧辊必须要经历打磨才能变得上下面粗糙度相同。工作辊的上下两面存在的轧制力大小不一、力矩大小不一、表面质量不一、润滑程度不一等,都会改变轧辊的辊面质量。

钢板的氧化铁物质受到温度的影响较为敏感,其在高温下的摩擦具有较为复杂的影响。一方面,氧化物的出现直接增加了摩擦力,另一方面,氧化铁也会在高温条件下逐渐融化从而形成类似润滑的效果,因而也就减少了摩擦。所以,能够看出在轧制过程中,摩擦因素的考虑往往是难于把握的,而事实上也确实没有更加精准的数学语言或者模型构建能够描述存在于实际生产中的摩擦效应。摩擦状态一发生改变,就可能让轧件表面的所有应力状态改变,表面积存在的热效应也同时改变。

1.5 存在于轧件表面上下侧的温度变化

轧件表面上下侧的温度差异一直是考察轧件变形弯曲的重要因素之一,主要表现在轧件在加热炉中受热后散热不均或者在高压水除磷过程中的冷却不利。通常,轧件上表面温度要高于下表面温度的,因此上表层的变形要易于下表层的变形。通过研究表明,轧件上下表层的温度差越大,轧件的弯曲度就越大。

2 头尾翘曲的主要控制策略

一般来讲,解决头尾翘曲变形的主要控制措施有:

1)提高加热条件,稳定板坯的温差幅度不超过50℃。温度过高必然使得滑道的产生过于明显。

2)去除轧件的表面氧化层物质,为确保除磷效果,应该反复检查位于高压水除鳞喷嘴的通畅情况。

3)轧辊更换制度要合理科学。当出现2根轧辊的表面粗糙度不同时,应该及时使用物品擦拭表面油渍或其他污染物。

4)保证辊缝的中心能够在合理的误差范围内,当打磨好工作辊面和支撑辊面后要重复使用。

5)确定轧辊的配置机制,能控制工作辊的直径误差在合理的区间内。

3 结论

积极分析中厚板轧制过程中,轧件的头部和尾部均容易出现翘曲变形现象的原因,不难发现很多都属于温度不均匀,转速不稳定、压下量变化、辊缝高度变化等因素引起,因此要科学合理的判断具体的导致原因,加强对各种设备和工作环节的综合统筹,才能更好的解决头尾翘曲问题的出现。

参考文献

[1]庞玉华,刘长瑞,赵永团.中厚板轧制头部弯曲研究现状浅析[J].上海金属,2006,28(3):48-52.

[2]王飞龙,刘勇,李卫平,等.热轧粗轧扣翘头问题的仿真析[J].钢铁研究学报,2010,45(4):46-49.

[3]胡衍生,程晓茹,李虎兴,等,辊速差对轧件头部弯曲的影响[J].钢铁研究学报,2004,16(5):37-41.