模块化小堆堆芯测量组件装卸方法及专用设备研究

李海博+王炳炎

【摘 要】本文介绍了模块化小堆堆内设备装卸的总体方案,对堆芯测量组件装卸的工艺方案,主要工艺参数制定考虑的因素进行了分析。对堆芯测量组件的专用装卸设备进行了详细的描述,并结合试验数据,对专用设备的主要参数及控制逻辑进行了分析。

【关键词】模块化;堆芯测量;装卸;专用设备

0 引言

模块式小型反应堆是一种基于最新的第三代反应堆技术开发的多功能小型反应堆。模块化小型堆最大的特点是一体化、模块化、安全性能高及多用途,实现了全堆系统一体化集成、反应堆模块厂内加工、现场快速安装[1]。该反应堆配备了高安全性的非能动安全系统,简化的系统方案带来更好的可靠性和安全性,全堆模块化设计和施工,提供更高效的运行、安装及检修维护方式。

鉴于模块式小堆体积小、占地少,相对于传统大堆应用更加灵活,能够满足区域性的供热、供电,舰船反应堆加装等多样性的需求,正日益受到全球核电大国的青睐。目前美日俄韩等国都在持续进行各自的小型堆开发,如美国西屋公司牵头开发的IRIS、俄罗斯OKMB开发的ABV小型堆、韩国的SMART、日本的MRX等。

由我国自主研发的ACP100模块式小堆具有一体化设计特点,采用非能动安全设施,总体技术达到三代核电水平。反应堆结构设计采用一体化堆顶、内置式直流蒸发器,以及分段式安装的堆内构件,具有与传统压水堆型反应堆不同的结构形式。

1 概述

反应堆堆内设备是支撑燃料组件、控制棒驱动机构、为冷却剂提供流道的主要设备,在吊装时应结合现场实际情况进行方案制定,并对起吊设备进行仔细的受力核算[2]。ACP100模块式小堆的堆内构件包括压紧弹簧、上部压紧筒体、下部压紧组件、吊篮组件,以及堆芯测量组件等。其中堆芯测量组件包含了中子测量装置、温度测量热电偶等,采用分散布置,集束安装的设计方案,从堆顶贯穿进入反应堆堆芯内部,对反应堆的运行状况进行监测。

从堆内设备的布置形式来考虑,上部压紧筒体与下部堆内构件具有完全不同的功能结构和装卸接口,因此上部压紧筒体与下部压紧组件、吊篮组件采用不同的吊装专用设备进行装卸。堆内设备的装卸总体上包括以下工艺过程:①反应堆开盖前对一回路压力边界的卸除,包含堆芯测量组件密封结构的解除和压力容器密封紧固力的去除;②反应堆开盖后控制棒驱动杆的脱扣及检查、吊取;③堆芯测量组件的收取、压紧弹簧组件和上部压紧筒体的卸除,同时考虑整体贮存、水层屏蔽下的例行检修工艺需求;④下部压紧组件的卸除,以及导向管组件的单独检修工艺;⑤乏燃料组件的卸除、转运及贮存;⑥吊篮组件的卸除,水池内临时贮存、检修以及复装工艺。其中堆芯测量组件、上部压紧筒体的装卸与传统压水反应堆完全不同。

2 堆芯测量组件同步装卸方法

2.1 实现同步装卸的工艺方案

近年来国产化的堆芯测量传感器得到了普遍应用,包括测量燃料中心温度的套管式高温热电偶组件,测量燃料包壳伸长的差动变压器型位移传感器以及测量辐照然料元件中子通量和通量分布的自给能探测器和测量燃料包壳温度和考验元件出入口冷却剂温度的铠装热电偶等[3]。模块式小堆堆芯测量组件通过8个集束装置分别插入各自导管内,再深入堆芯。集束装置安装在上部压紧筒体上,反应堆卸料前需要卸除上部压紧筒体,这样就不得不先将堆芯测量组件提出堆芯,并且必须将其提升至一个较高的高度,使得堆芯测量组件最下端的核心段进入压紧筒体上的导管内部,避免在复装时由于脱离导向而无法再次装入堆芯。因此堆芯测量组件在换料时就存在一个实现与上部压紧筒体同步装卸的问题。

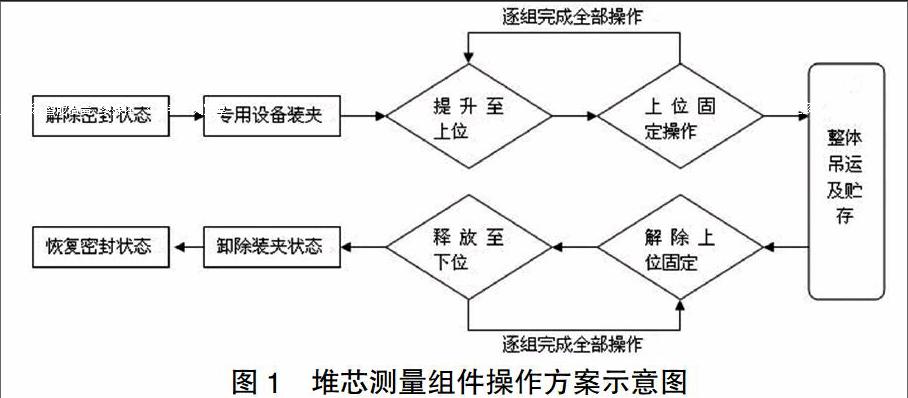

目前AP1000的堆芯测量组件在检修时采用整体更换的方案,即将其支撑架整体拆除进入专用存放架上后再逐组处理探测器组件。由于模块式小堆支承堆芯测量组件的集束装置与上部压紧筒体采用了一体化设计,没有单可供独吊装的支撑架,因此探测器组件必须先行进行提升卸除操作。为实现与上部压紧筒体的同步卸除,我们在其专用吊具上加装了堆芯测量组件的装拆装置,在吊取筒体的同时将堆芯测量组件提出堆芯,一起运至存放水池内,并实现探测器的临时固定功能。其拆卸和复装的方法如图1所示。拆卸时,先进行解除密封操作;然后使用专用吊具进行上部压紧筒体的吊取以及同时实现堆芯测量组件操作段的装夹;之后将堆芯测量组件提升约3.7米,直至其下端完全脱离堆芯进入上部压紧筒体导管内;就位后在上位对其进行临时固定操作;逐组进行提升、固定操作,直至全部组件脱离堆芯;最后使用专用吊具将上部压紧筒体和堆芯测量组件同时吊运至存放水池进行存放;复装时则先将两者同时吊运至堆内,再分别将堆芯测量组件逐组插入堆芯内部,最后进行密封操作。

2.2 工艺参数制定考虑的主要因素

工艺参数的制定和专用设备主要设计参数的确定需要考虑反应堆厂房内与装卸工艺路径相关的环境条件、操作对象的状态及其与反应堆结构之间的关系、同时从辐射防护的角度还应将人员安全、辐射屏蔽等因素考虑在内。通过分析,综合各方面的因素来确定堆芯测量组件的上位标高、装夹位置标高、专用工具尺寸等详细参数。

堆芯测量组件解除密封后,提升前顶端接头位于标高-5.7米处(水池盖板位置为0米标高),组件总长约8米,在下位时底端置于堆芯内部。专用吊具就位于上部压紧筒体法兰上,为保证吊具上部不入水,吊具操作位置应高于堆水池实际水深,其尺寸约8.5米。堆芯测量组件与上部压紧筒体共同起吊后为保证辐射屏蔽效果,筒体法兰距离水面至少约2米。考虑组件长度,实际提升进入筒体内的位置应保证起吊后平移操作开始时,下端头位于实际标高-6.5米处;而组件抽出和插入操作的装夹位置则应考虑吊具上的堆芯测量组件辅助操作装置所能到达的最低位置,使其位于堆芯测量组件顶端向下约0.8米处,起吊前实际标高位置为-6.5米。

3 专用设备研制

3.1 功能及组成

堆芯测量组件操作装置是上部压紧筒体吊具的一部分,安装在吊具的中下部,但该装置却是单独控制的一套完整的自动化操作设备。它完成的主要功能包括:①堆芯测量组件在上下两个位置的装夹;②堆芯测量组件的提升操作、插入操作;③堆芯测量组件在上端位置的定位。

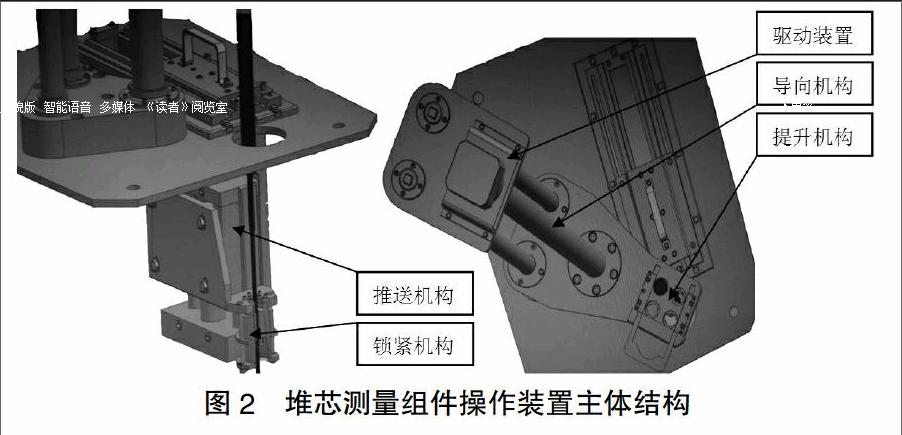

该操作装置共分为三层结构,最上层包含一圈定位夹头,在堆芯测量组件上位实施临时固定;中层为提升装置,拆卸阶段在实施夹持后提升堆芯测量组件至上位;下层为复装机构,在复装阶段通过夹持、插入动作,将组件逐组插入压紧筒体,使其恢复至下位安装位置。上层定位夹头与提升及插入装置分开布置,操作装置试验样机主体结构如图2所示。

提升装置由驱动电机、丝杠、导向杆、提升板、锁紧装置组成。电机和丝杠、导向杆等部件组成线性运动机构,锁紧装置安装于提升板上随其进行直线运动。锁紧装置内置凸轮压紧机构,当操作把手在手动或气动驱使下进行旋转时,内置的凸轮压紧机构将驱动中心的卡套实现伸缩动作,卡套伸出时,堆芯测量装置端头将被锁死,缩回时则释放。端头锁死后再进行提升,反之到达下位后则进行释放操作。

下层复装机构由夹持装置、推送机构、就位滑槽等几个部分组成。其中就位滑槽是一组可供复装机构在工作位置和非工作位置之间移动的滑轨机构,需要进行插入操作时则在手动或气动作用下移动至工作位置。在试验样机中,由于只进行了单根堆芯测量组件的插入试验,因此滑槽设计为直线式,在实际产品中将进行4根堆芯测量组件的操作,因此滑槽形式将根据实际情况更改为均布的环形滑轨。推送装置由内置气缸、固定板和推动板组成,气缸安装在固定板上,推动板将在气动作用下作上下运动。夹持装置则安装在推动板的最底端,夹持装置内置双层楔形夹紧块,外形为开放的C形结构,便于堆芯测量组件夹持段进入夹紧机构内,在组件进入夹紧机构后,通过推动装置的上下运动,即可实现组件的自动夹紧、推送、插入、松弛的动作循环。

3.2 设计参数及控制逻辑

3.2.1 提升及夹持力

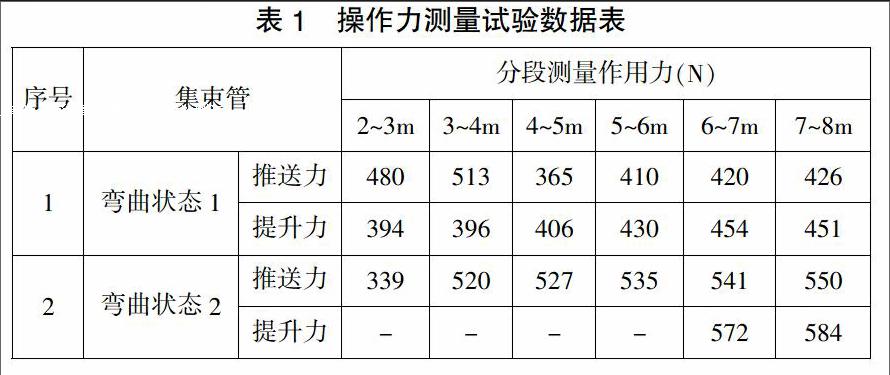

为了明确夹紧机构的实际最大夹持力以及提升组件所需的提升力,我们开展了大量的试验,通过试验数据的收集,得出了提升和推送力的最大值,从而得出了所需的夹持力。试验时考虑了全部集束管的形态,取其中具有最大弯曲量的2种集束管状态,进行了单根堆芯测量组件提升及推送力测试。在堆芯测量组件夹持块上加装测力计,人工手动对组件全程进行提升和推送,并记录每一步操作力的最大测量值,实际试验数据如表1所示,在具有最大弯曲量的集束状态下,全程推送力最大值为550N,提升力最大值为584N。

3.2.2 运行逻辑及控制方案

从提高工作效率方面考虑,堆芯测量组件操作装置分别设置提升组件和推送组件,两者分别执行不同的操作任务,通过同一套控制器进行控制。

用于操作装置动作控制的参数来源于装置上安装的多个数据采集及行程传感设备。动作控制点的设置主要包括:①上行程最顶端的上到位行程开关对上到位信号进行判断;②上部气动开关进行上端锁定装置状态判断;③丝杆驱动电机编码器对堆芯测量组件的提升位置进行监测;④操作装置下端下到位行程开关对下到位信号进行判断;⑤推送装置位置行程开关进行就位状态判断;⑥推送动作丢步判断;⑦推送力及提升力监测。

堆芯测量组件操作装置控制逻辑如图3所示。运动动作分为提升和推送两部分,推送力监测及提升力监测全程同步进行,一旦检测量与设定值偏差超过50%,则紧急停机。提升过程中位置信号监测全程同步,并在操作界面上进行实时显示。推送过程中丢步检测在每一推送步中均要进行,任何时候出现丢步都应停机并重新进行位置数据校准。

4 结论

通过对模块化小堆堆内构件的结构及布置、装拆方案分析,形成了堆芯测量组件装卸的具体工艺方法。通过开展试验的方式确定了力学参数和设计输入,最终设计完成的堆芯测量组件操作装置能够完全适应组件的安装和拆卸要求,通过合理的逻辑动作控制达到最优的工作效率和良好的可靠性。

【参考文献】

[1]熊厚华,杜继富.模块式小型反应堆研发现状及前景分析[J].价值工程,2015(02).

[2]陈玉祥.核岛大型设备及堆内构件的吊装[J].起重运输机械,1992(06).

[3]黄玉才,钱顺发.堆芯测量传感器发展现状及其在燃料元件考验中的应用[R].中国核科技报告,1999(S3).

[责任编辑:杨玉洁]