含钒页岩矿石焙烧条件对浸出率的影响

成宝海,齐 松

(长春师范大学工程学院,吉林长春 130032)

含钒页岩矿石焙烧条件对浸出率的影响

成宝海,齐松

(长春师范大学工程学院,吉林长春 130032)

[摘要]本文以含钒页岩矿石为研究对象,通过实验得出含钒页岩的最佳焙烧条件:原矿粒度-150目,球团粒径5~10 mm,焙烧温度850 ℃,焙烧时间3 h,脱碳矿粒度-150目。在此条件下,可将矿石浸出率提高至70%以上。

[关键词]含钒页岩;焙烧;浸出率

含钒页岩提钒工艺原则上均需要先焙烧后浸出[1-3]。焙烧是影响钒浸出率的重要环节,因而,在一定程度上焙烧效果决定全流程中钒的总回收率[4]。本文采用对比的方法研究含钒页岩矿石在不同焙烧条件下对后续钒浸出率的影响,并得到最佳焙烧工艺条件。

1实验部分

1.1实验原料

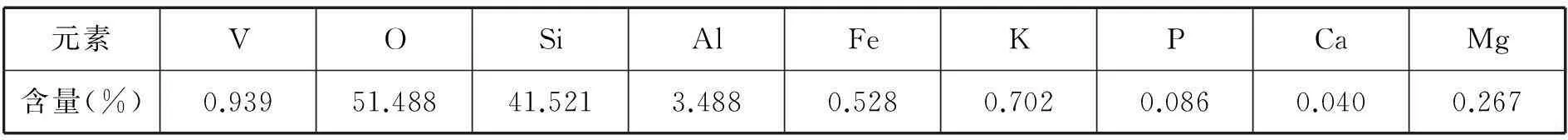

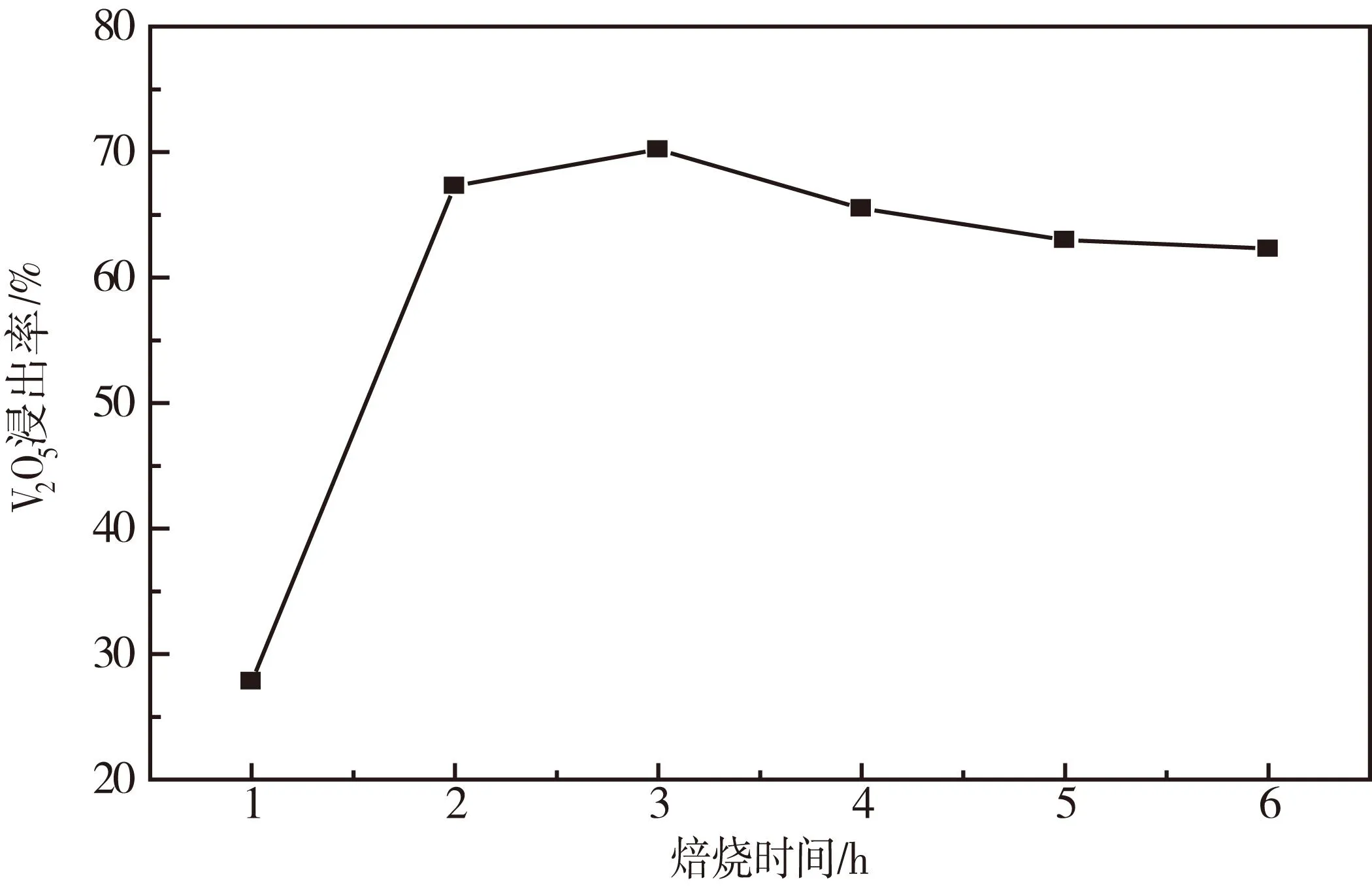

采用湖南某地含钒页岩矿石,主要化学成分如表1所示。

表1 湖南某含钒页岩矿主要化学成分

元素STiAsBaCrNiCuZnU含量(%)0.0700.1890.0050.4420.1230.0100.0100.0040.006

1.2实验仪器和设备

粉碎机;马弗炉;过滤机;恒温干燥箱;万用电炉。

1.3实验原理

钒在矿石中一般只以V(Ⅲ)和V(Ⅳ)存在,没有发现V(Ⅱ)和V(Ⅴ),大部分钒都以V(Ⅲ)为主。焙烧阶段氧化的主要目的是使原矿中的V(Ⅲ)和V(Ⅳ)转变成可溶性的V(Ⅴ)。在焙烧过程中钒发生的主要反应是:

2V2O3+ O2= 4VO2

(1)

4VO2+ O2= 2V2O5

(2)

1.4分析方法

钒的分析方法:采用高锰酸钾氧化硫酸亚铁铵滴定法(GB 7315.1-87)。

溶液pH 采用电位pH 计测定。

2实验结果与讨论

2.1焙烧温度的影响

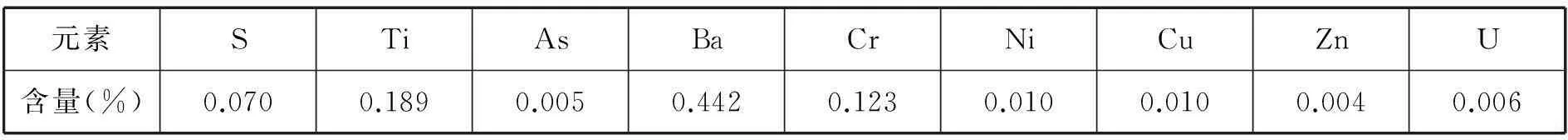

将矿石分别破碎到大约-150目,按质量比1∶1混匀,加纯水制成5~10 mm粒径的球团,自然风干后,分别在750 ℃、800 ℃、850 ℃、900 ℃、950 ℃条件下焙烧,炉门微开,保持炉内一定的氧化气氛,期间每隔20 min翻动一次。保温时间2 h,再将焙烧矿磨细至粒度为-150目。浸出条件为 6%(矿量质量比)的NaOH溶液,液固比1.5∶1,搅拌速度300 r·min-1,温度90 ℃,浸出时间4 h。焙烧温度与钒浸出率的关系如图1所示。

图1 焙烧温度对钒浸出率的影响

从图1中可以看出,焙烧温度在800 ℃时,浸出率只有60%左右;随着温度上升,浸出率增加,焙烧温度为850 ℃时,浸出率高达65%;温度继续上升,浸出率开始下降。这主要是由于含钒页岩的成分和结构复杂,温度过低,不足以破坏矿石的结构;而温度超过一定的数值后,硅铝酸盐、碱金属盐和二氧化硅等可以形成低共熔点玻璃相结构,物料出现烧结,烧结越严重,钒被包裹的几率就越大,钒的转浸率越低。温度过高或过低的试验结果都不理想,因此,选取试验的最佳的焙烧温度为850 ℃。

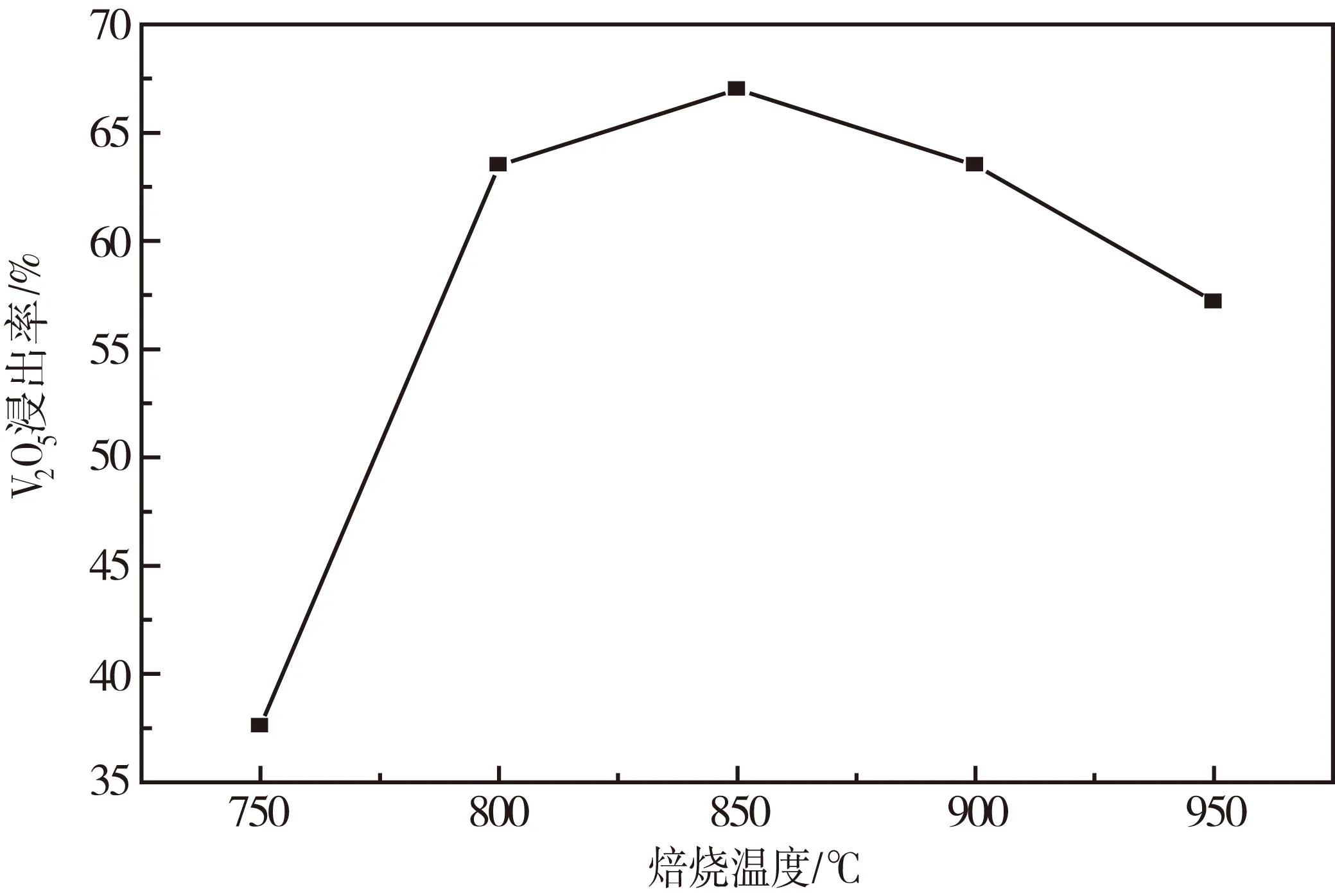

2.2焙烧时间的影响

控制焙烧时间对钒浸出率有着重要的影响。焙烧时间过长,球团容易烧结;焙烧时间过短,球团不容易烧透。

当温度升至850 ℃时开始计时 ,每隔1 h取出部分球团,共取样6次,冷却后分别将焙烧团矿磨细至粒度为-150目。浸出条件同上文2.1小节,试验结果如图2所示。

图2 焙烧时间对钒浸出率的影响

从图2中可以看出,焙烧时间2 h时,浸出率达到67%左右;焙烧时间增加至3 h,浸出率达到70%。焙烧的初始阶段,随着焙烧时间的延长,钒浸出率也随之提高;当焙烧时间超过3 h后,钒的浸出率反而下降,说明并不是烧得时间越长越好。由此,焙烧时间不宜过长,以3 h为宜。

2.3 焙砂粒度的影响

焙砂浸出按照液固反应模型进行,粒度过大,溶液不容易与矿石内部发生反应;粒度过小,影响过滤,因此需要确定最佳粒度。

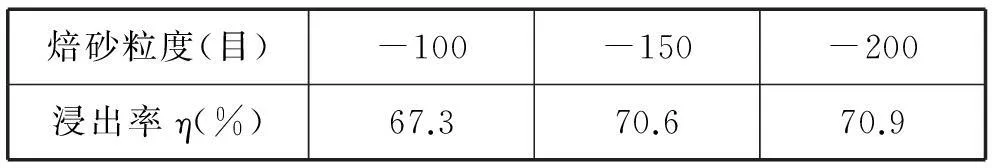

将矿石锤碎后磨至-150目,加纯水制5~10 mm粒径的球团,于70℃下烘干。在850 ℃保温时间3 h,将焙烧矿磨细至粒度为-100目、-150目、-200目,浸出条件同上文2.1小节,试验结果如表2所示。

表2 焙砂粒度对浸出率的影响

NaOH溶液浸出含钒页岩矿为液固反应。从动力学角度分析,含钒页岩矿焙砂粒度越小,其比表面积越大,与浸出剂的接触面积就越大,有利于NaOH向含钒页岩内部扩散和反应的进行,因而浸出率可能越高。

随着焙砂粒度的减小,浸出率随之增大,当粒度达到-150目时,继续减小粒度浸出率没有明显改变。这可能由于经过脱碳后的矿石磨细到一定程度后,矿中的含钒化合物已经可以与浸出剂充分接触并反应,再减小粒度对浸出率的影响不大。考虑到经济成本以及设备生产能力,矿粒度以-150目以上为佳,本试验确定焙砂矿粒度为-150目。

3结论

(1)当焙烧温度低于850 ℃时,钒浸出率随着焙烧温度的升高而升高,当焙烧温度高于850 ℃时,硅铝酸盐,碱金属盐和二氧化硅等可以形成低共熔点玻璃相结构,物料出现烧结,钒浸出率随着焙烧温度的升高而下降。

(2)当焙烧时间低于3 h时,钒浸出率随着焙烧时间的增长而升高,当焙烧时间高于3 h时,物料出现烧结,钒浸出率随着焙烧时间的增长而下降。

(3)随着焙砂粒度的减小,浸出率随之增大,当粒度达到-150目时,继续减小粒度浸出率没有明显改变,矿粒度以-150目以上为佳。

本文对含钒页岩矿石脱碳焙烧试验进行了焙烧温度和焙烧时间等条件的单因素考察,得出最佳脱碳焙烧条件为:将原矿石破碎磨细混匀,制团,在850 ℃下焙烧3 h,冷却后将球团重新磨碎至-150目,在一定的浸出条件下得到钒浸出率大于70%。

[参考文献]

[1]漆明鉴.从含钒页岩中提钒现状及前景[J].湿法冶金,1999,72(4):1-10.

[2]BING Ju,GONG Sheng,GONG Zhu-qing.Extraction technology of V2O5from stone coal[J].Chinese Journal of Rare Metals,2007,31(5):670-676.

[3]HE Dong-sheng,FENG Qi-ming,ZHANG Guo-fan, et al. Study on leaching vanadium from roasting residue of stone coal[J].Minerals and Metallurgical Processing,2008,25(4):181-184.

[4]邹晓勇,欧阳玉祝,彭清静,等.含钒含钒页岩无盐焙烧酸浸生产五氧化二钒工艺的研究[J].化学世界,2001(3):117-119.

Impact of Roasting Conditions on Leaching Rate From Shale Ore Containing Vanadium

CHENG Bao-hai,QI Song

(School of Mechanical Engineering,Changchun Normal University,Changchun Jilin 130032,China)

Abstract:In this paper, the optimum roasting conditions of vanadium shale are obtained through experiments.The optimal conditions of roasting were ground size of -150 mush, pellet size of 5~10 mm, roasting for 3 h at temperature of 850 ℃, granularity of -150 mush. Under these conditions, the leaching rate can be more than 70%.

Key words:vanadium shale;roasting;leaching rate

[收稿日期]2016-04-10

[基金项目]吉林省教育厅课题“低品位含钒页岩资源高效开发利用技术研究 ”(吉教科合字[2014]第521号)。

[作者简介]成宝海(1982- ),男,讲师,博士,从事有色金属冶金研究。

[中图分类号]TF841.3

[文献标识码]A

[文章编号]2095-7602(2016)06-0065-03