中速磨煤机直吹式制粉系统干燥剂和通风量计算分析

徐启,李乔乔,潘萌萌

(华北水利水电大学 电力学院,郑州 450046)

中速磨煤机直吹式制粉系统干燥剂和通风量计算分析

徐启,李乔乔,潘萌萌

(华北水利水电大学 电力学院,郑州450046)

摘要:以某燃用井径烟煤的HG-1900/25.4-MPa型强制循环锅炉为例,分析通风量对磨煤机出力和寿命的影响,以及干燥剂温度对磨煤出力和锅炉燃烧效果的影响。经分析,选择合适的通风量、确定干燥剂的温度及份额,可以确保磨煤机在最大出力工况下运行,有效降低制粉系统电耗,提高制粉系统的使用寿命及经济性,为机组经济、安全、稳定运行提供保障。

关键词:中速磨煤机;制粉系统;磨煤机出力;干燥剂温度;通风量

0引言

能耗高和环境污染严重是目前我国火电厂生产中存在的两大突出问题,是制约我国电力行业乃至整个国民经济发展的重要因素,而制粉系统又是火电厂的主要辅助系统,一次风机和磨煤机总耗电量占火电厂用电量的15%~25%。一次风机输送的热空气既是干燥剂,又是煤粉的输送介质,单位质量体积大,风机在高温下效率较低,因此风机的电耗较大,同时可能存在高温侵蚀问题。干燥剂气流速度越大,带出的煤粉量就越多,磨煤机的出力就越大,带出的煤粉就越粗。不合格煤粉返回到磨煤机继续研磨,不仅增大了制粉系统电耗[1],而且加剧了磨煤机磨损。所以设计、选择合理的通风量,确定合适的干燥剂配比份额和干燥剂温度是保持磨煤机最大出力、降低制粉系统电耗的有效措施,对机组安全、经济运行具有重要意义[2-3]。

1制粉系统热力计算

以某燃烧井径烟煤的HG-1900/25.4-MPa型强制循环锅炉为例进行分析,根据计算,设计选用直吹式中速磨煤机、热风送粉制粉系统。可磨性系数Kkm=1.5,煤的低位发热量Qar,net=25 500 kJ/kg。设计煤种成分分析数据见表1,锅炉参数见表2。

锅炉最大连续蒸发量下所需的热量为

5 010 902.9MJ/h。

锅炉的燃煤量为

表1 设计煤种成分 %

表2 锅炉主要参数

Bg=Q/(Qar,net×ηgl) =212.439t/h。

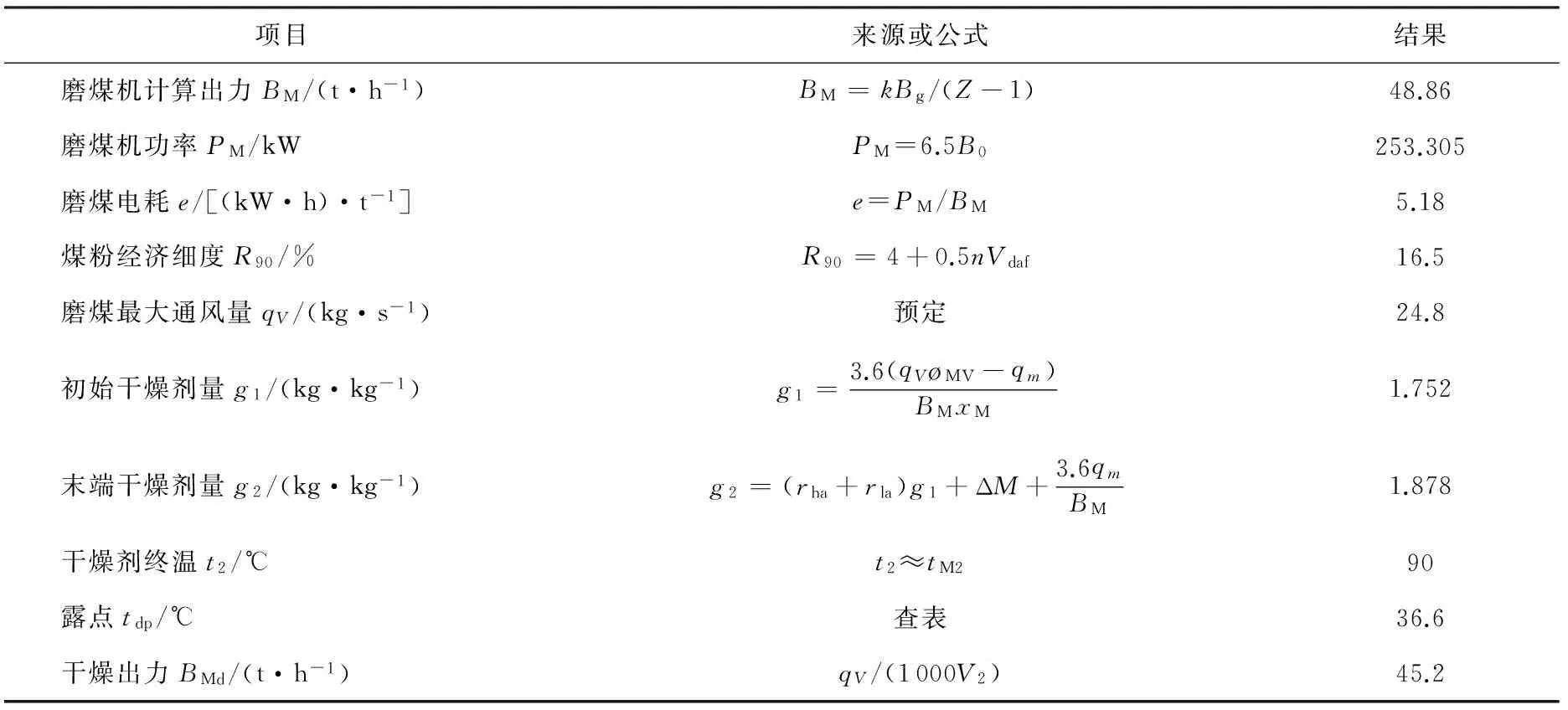

磨煤机型号为MPS 225,制粉系统设计工况下热力计算及选用数据见表3。

1.1干燥剂初温确定

1.1.1热平衡的确定

设制粉系统干燥磨制1 kg煤带入和消耗的总热量为Qin,制粉系统干燥磨制1 kg煤带出和消耗的总热量为Qout。代入、代出的总热量中所包含的组成部分、表达式及数据见表4。

表3 制粉系统设计工况热力计算及相关选用数据

注:k为裕量系数,k=1.15;Z为锅炉总台数,Z=6;qV为磨煤机通风量;xm为BM下的负荷率;øMV为xM下的通风率;ΔM为

每kg原煤被干燥所蒸发的水的质量;n为煤粉的均匀性系数;rha,rla为组成的热风和冷风在干燥剂中所占的质量分数;qm为进入磨煤机的密封风量;tM2为磨煤机出口最高允许温度;V2为每kg原煤所需干燥剂的体积。

表4 制粉系统输入、输出总热量 kJ

依据输入热量与输出热量相等的原则,列出热平衡方程为

1.1.2干燥剂初温t1的确定

通过解上式得出

c1t1=229.37kJ/kg,

采用热空气为干燥剂,则

Qin=Qout=414.57 kJ/kg,符合制粉系统热力计算的要求。

1.2干燥剂终温t2的确定

磨煤机出口温度取决于防爆条件及设备允许的温度。正压直吹式系统中,终端干燥剂温度t2=tM2=90 ℃。

1.3终端干燥剂的成分、参数和份额

终端干燥剂的成分、参数和份额可以校核热力计算结果是否满足锅炉燃烧对一次风率的要求,确定干燥剂中含湿量和露点,以防结露。

(1)设备末端干燥剂参数的计算。若采用冷风作为密封,还应考虑密封风风量。

末端干燥剂质量为

式中:qm=1.02 kg/s。

每kg原煤需要末端干燥剂体积为

1.485m3/kg。

末端干燥剂密度为

如果要计算干燥剂的实际体积,需对所得的体积V2θ进行温度和压力修正,得出每kg原煤所需干燥剂体积为

式中:p为大气压,p=101.3 kPa。

(2)终端干燥剂含湿量和露点的计算。为了保证气粉混合物的正常输送,设备末端干燥剂的温度应高于露点,否则应重新计算。

1)含湿量计算。以空气作为干燥剂时,计算式为

式中:d为空气含湿量,通常取10 g/kg;Kle为磨煤机漏风量,Kle=0。

2)终端干燥剂中水蒸气所占比例的计算

3)露点的计算。根据干燥剂的含湿量d2查《空气含湿量与露点对照表》,可得露点tdp=36.6 ℃。对于直吹式制粉系统至少应使tdp≤(t2-2)=88 ℃。

1.4干燥出力校核计算

磨煤机干燥出力

式中:V2为每kg干燥剂的实际体积,m3/kg;qV为磨煤机通风量,m3/h。

碾磨出力与干燥出力差值的百分比为

ΔB<10%,符合制粉系统的要求。

1.5理论空气量的计算

每kg煤燃烧时,理论上需要的化学当量干空气量(氧体积分数按21%计算),标准状态下的体积为

V0=0.089[w(Car)+0.375w(Sar)]+0.265

式中:w(Car),w(Sar),w(Har),w(Oar)分别是煤中C,S,H,O的收到基,%,根据煤的元素分析数据确定数值。

燃料燃烧所需的理论空气量为

V′=1.016V0=6.367m3/kg。

2磨煤机出力影响分析

2.1通风量对磨煤机出力及寿命影响

随着磨煤机通风量的增加,磨煤机的出力增加,而煤粉细度R90也明显增加,使锅炉着火困难,炉内燃烧不稳定。

轮式磨煤机碾磨件磨损后,出力会有一定变化,碾磨件质量减少15%时,出力变化较小;质量减少22%时,加载压力增加10%,其出力大约为最大出力的95%。

磨煤机碾磨件寿命相关计算如下:

式中:δ为碾磨件磨损率,g/t;R90为煤粉细度,%;S为碾磨件(辊套或打击板)面积,m2;BM1为磨煤机内煤量,BM为磨煤机出力,t/h;kc为循环倍率,烟贫煤kc=7,褐煤kc=4;Mf为煤的外在含水率,%。

碾磨件磨损率与煤粉细度关系曲线如图1所示,从图1可以看出,碾磨件的磨损率随煤粉细度R90增大而减小,R90越大,磨煤机出力越大[5-7],但磨制煤粉越粗,影响燃烧稳定性及机组安全运行。煤粉的磨制需要消耗电能,磨煤设备也遭受磨损,煤粉越细,电耗越大,磨辊、磨盘的磨损会使磨煤机研磨效率及出力下降,煤层厚度相应增加,且磨辊、磨盘的凹凸不平会增加磨盘转动阻力,进一步增加电耗。所以,选择合适的通风量、干燥剂配比,不仅可以保证炉内燃烧安全、稳定进行,使磨煤机出力最大化,还可以延长磨煤机寿命,降低磨煤机电耗。

图1 碾磨件磨损率与煤粉细度关系

2.2干燥介质对磨煤机出力影响分析

提高热一次风温,有助于提高磨煤机出力,干燥介质初温提高10 ℃,制粉系统出力约增加2 t/h。由于脱硝催化剂在超过400 ℃的温度下长期运行,局部活性会降低或彻底失效,从而影响脱硝设备安全、高效运行,且提高一次风温使排烟温度升高,不仅降低了锅炉热效率,影响机组经济性,而且降低了制粉系统防爆性,需要提高系统防爆措施,增加了投入。

3结论

(1)制粉系统的风量协调及干燥剂配比选择十分重要,通过制粉系统热平衡计算,在保持系统安全、经济运行的前提下,确定合适的干燥剂温度、干燥剂量及其配比份额,协调通风量以保持最佳磨煤量,保持磨煤机在最大出力工况下运行,降低制粉系统电耗。

(2)分析了通风量对磨煤机出力及寿命的影响。选择合适通风量,既保证锅炉安全、稳定燃烧,又增大了磨煤机使用寿命,降低了磨煤电耗,提高电厂经济效益。选择合适干燥介质温度,有助于提高磨煤机出力,保证脱硝催化剂催化活性,保证锅炉热效率,保证制粉系统安全、稳定、经济运行。

参考文献:

[1]刘亚平,单振炎.制粉电耗过高的原因分析及对策[J].华中电力,2000,13(3):62-64.

[2]刘颖,吕震中,崔彦锋,等.热风送粉煤粉浓度的软测量研究[J].江苏电机工程,2008,27(3):67-69.

[3]潘睿,李淑红,王志伟,等.高效除尘脱硫CT/n型锅炉炉前型煤机的研制[J].森林工程,2007,23(1):56-57.

[4]赵仲琥,张安国,王文元,等.火力发电厂煤粉制备系统设计和计算方法[M].北京:中国电力出版社,1998.

[5]朱小东.火电厂磨煤机节能潜力分析[J].陕西电力,2011,39(1):77-80.

[6]李红智,姚明宇,徐党旗,等.褐煤锅炉SCR入口烟温高和制粉干燥出力不足问题分析及改造[J].热力发电,2014,43(6):141-144,148.

[7]丁立新,赵斌.储仓式制粉系统风量协调及干燥剂配比优化选择的研究[J].山东电力高等专科学校学报,1998(1):31-33,30.

(本文责编:弋洋)

收稿日期:2015-07-22;修回日期:2015-10-20

中图分类号:TK 223.25

文献标志码:B

文章编号:1674-1951(2016)05-0057-04

作者简介:

徐启(1977—),男,河南上蔡人,副教授,工学硕士,从事火电厂锅炉运行方面的工作(E-mail:13526672728@139.com)。

李乔乔(1990—),男,湖北潜江人,在读硕士研究生,从事换热器换热方面的研究(E-mail:465484634@qq.com)。

潘萌萌(1991—),女,北京人,在读硕士研究生,从事换热器换热方面的研究(E-mail:18703686830@139.com)。