一种可调式管道爬行机器人

胡行

【摘 要】针对石油、化工、天然气及核工业等产业迅速发展,各种管道作为一种重要的物料输送设施,得到了广泛应用。由于腐蚀、重压等作用,管道不可避免地会出现裂纹、漏孔等现象。而管道所处的环境往往是人们不易或不能直接接触的,因此,对于管道的检测和维护成了工业生产中的一道难题,管道机器人有巨大需求,本文提出了管道机器人中的一种。

【关键词】石油;化工;管道;机器人

一、爬行原理的设计

充分利用仿尺蠖昆虫的爬行原理,利用曲柄滑块机构实现管道机器人的前行,具体实施过程如下:启动电机,转盘转动,连杆随动受拉力,带动后大滑块向前,后大滑块通过两个后滑杆带动两足收拢,脱离管道侧壁,后大滑块通过滑槽前壁推动后机体往前移动,此时,转盘受到阻力通过电机整体传力至前机体,由于前大滑块已处于滑槽最后面,两个前滑杆带动两个前足向管道两侧撑开,足够大的摩擦力抵抗前机体向后移动,结果只能是后机体往前运动,从而解决了前行问题。

二、结构及原理

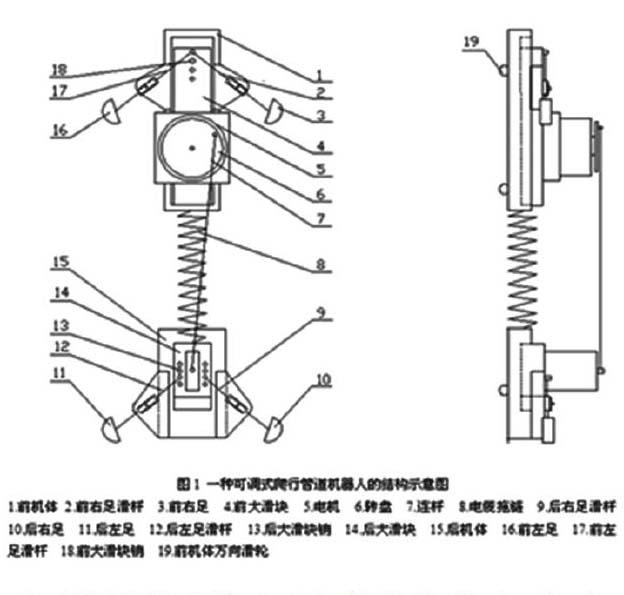

图1为可调式管道爬行机器人的结构示意图,其由三部分组成,前体部分、后体部分及前后体连接部分。

前体部分包括带有封闭滑槽的前机体1、固连有驱动电机5的前大滑块4、与前大滑块铰接且带有小滑槽的前滑杆、与前机体铰接且带有小滑块的前足。

后体部分包括带有封闭滑槽的后机体15、后大滑块14、与后大滑块铰接且带有小滑槽的后滑杆、与后机体铰接且带有小滑块的后足。

后机体连接部分包括连接转盘和后大滑块的连杆7、连接前后机体承托电缆的拖链8。

这种可调式管道爬行机器人的工作原理是:

工作前,前大滑块处于前机体滑槽的后部,后大滑块处于后机体滑槽的前部,启动电机,转盘转动,连杆随动受拉力,带动后大滑块向前,后大滑块通过两个后滑杆带动两足收拢,脱离管道侧壁,后大滑块通过滑槽前壁推动后机体往前移动,此时,转盘受到阻力通过电机整体传力至前机体,由于前大滑块已处于滑槽最后面,两个前滑杆带动两个前足向管道两侧撑开,足够大的摩擦力抵抗前机体向后移动,结果只能是后机体往前运动。

当转盘转过一定角度时,连杆开始受压力,后大滑块向后移动贴紧后机体滑槽后壁,后两足撑开与管道两侧接触产生摩擦力,后机体不能向后移动,此时,连杆通过转盘、电机带动前大滑块向前,当前大滑块向前消除滑槽中的间隙贴紧滑槽前壁,推动前机体向前运动。前后机体如此交替向前运动,实现在管道中的移动。

由于前后足是靠弹簧力压在管壁上,这样如果管径直径变小,则前后足将迫使弹簧压缩;如果井眼直径变大,则弹簧的弹力将迫使前后足继续向外张开,从而使前后足始终与管壁壁接触。这样,在弹簧力许可的范围之内,爬行器就可以在不同直径的管径内爬行。如果爬行器所要进入的管径过大或过小,仅靠弹簧力原有的伸缩范围无法保证提供合适的压缩力。这时需根据管径的尺寸范围,在下管前预先调节弹簧的预压量,从而保证弹簧力在合适的范围之内———既保证能够将整个爬行器支撑在管壁上,又保证前后足与管壁壁之间具有合适的正压力,从而确保驱前后足与管壁之间保持较好的摩擦力。

当遇到一定曲率半径的弯管时,由于弯道左右曲率半径不一样,撑开的左右足受力不一样,转向侧受力大,相对侧受力小,通过滑杆使大滑块受到一定的侧向力,此侧向力使机体向转向侧移动,实现机体有一定的转向能力。

当进行具体作业时,停止电机,机器人不移动,开启装在前机体上的专业设备,完成机器人所要进行的工作。

三、可调式管道爬行机器人的先进性

(一)可调式管道爬行机器人继承了现有爬行机器人的优点,克服了其不足点

该可调式管道爬行机器人包括前机体和后机体,前后机身通过连杆相连,前机体上固连有驱动电机,前后机体分别铰接有两足,通过改变弹簧的预压量和两足的铰接点,可以获得兩足的不同张开距离,达到适应不同口径管道的爬行需要。本机器人爬行速度快,可调性好,适应一定曲率半径的弯管道,适用于多种工作环境下的管道作业,成本低,拆装方便,实用价值高。

(二)可调式管道爬行机器人能克服现有一些爬行机器人的不足

到目前为止,经过各国学者努力,虽然也出现了各种形式的管道机器人,类似装置驱动方案主要有轮式驱动、履带式驱动、蠕动式驱动及液力(气动)驱动等。但都存在一些不足,如适应能力不够、结构复杂、移动速度慢、成本高、可靠性低等一些问题,给实际生产作业带来了困难。

可调式管道爬行机器人能很好的克服以上缺点,主要原因是:1)前后机体正下方设计有支撑万向滚轮,滚轮高度可调,以适应不同口径的管道;2)该可调式管道爬行机器人提供一种了仿生学原理、结构简单、可靠性高、可调性好、拆装方便、成本低廉。这些特点现有的爬行器都不易具备。

四、前景展望

1.该管道机器人的适应范围及推广前景

基于管道机器人具有以下优点:1)适用于各种管内作业; 2)适用于管道的无损检测;3)适用于各种管道的清理等。提高了管道机器人的可靠性和效率以及降低了使用成本,能满足各种管道作业的需求,因此可调式管道爬行机器人具有很好的应用前景。

参考文献:

[1]邓宗全,王永福,徐伟等.管内移动机器人拖线力计算方法研究.机械设计,1995,(9).46-49

[2]小云,颜国正,闫小雪.油气管道检测机器人.上海交通大学学报,2003,37(11):1654—1656