假性堵管试漏技术和空冷双堵管技术在加氢装置高压空冷上的应用

刘杰

摘 要:本文通过介绍Ⅱ加氢裂化装置高压空冷泄漏的处理过程,创新性地提出了高压空冷的假性堵管试漏技术和空冷双堵管技术,为加氢装置高压空冷的泄漏处理提供了完整的、可靠的解决方案。

关键词:加氢;高压空冷;假性堵管试漏技术;空冷双堵管技术

中图分类号: TE986 文献标识码: A 文章编号: 1673-1069(2016)20-190-2

0 引言

随着国内加工原油中硫含量的不断增加,以及国内成品油质量升级的要求,加氢工艺在现今炼油工艺中越加举足轻重。高压空冷是加氢装置的关键配套冷换设备,具有高温、高压和临氢的特点。在高温、高压氢气流的冲刷下,易发生泄漏失效,造成非计划停工。高压空冷泄漏后的处理方案不仅影响装置是否能快速恢复生产,更是对后续的安全平稳长周期生产、防止发生二次泄漏影响巨大。

1 装置简介及故障情况

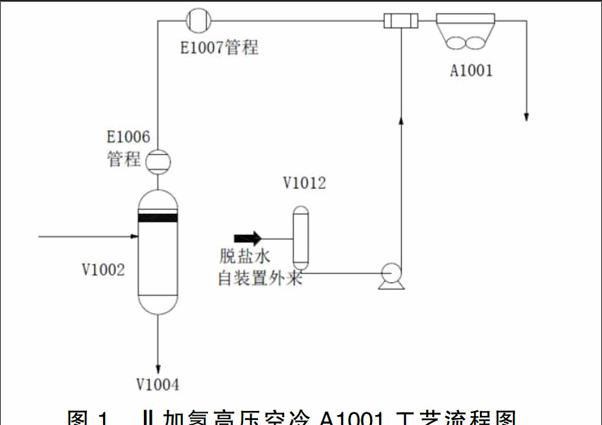

Ⅱ加氢裂化装置处理量150万吨/年,是“十五”期间金陵分公司1300万吨炼油改造项目的配套装置。Ⅱ加氢高压空冷A1001共计八台,注水量:11吨/时(8台),规格:P10.5×3-6-226-18S-23.4/DR-III,介质:水+轻烃+循环氢,入口温度:120℃,出口温度:40℃,入口压力15.3MPa;材质:20#,衬管:316L。工艺流程简图如图1所示。

2016年4月4日20点55分,Ⅱ加氢工艺班组巡检发现高压空冷A1001C风机上方管束有泄漏情况,随后装置启动应急预案,紧急停工进行处理。

2 处理方案论证

高压空冷A1001C泄漏后,为尽快消除漏点,恢复装置生产,存在两种处理方案。第一种即不进行试漏处理,直接更换安装新空冷。第二种对A1001C进行试漏堵管处理,尽快恢复生产。

第一种方案因Ⅱ加氢裂化装置有新空冷备用,可行性较大。但该方案缺点也较为突出,首先因新空冷法兰口与原有管线法兰势必存在错口情况,如若强行组对安装,即便错口量很小,但无法完全消除的组装应力,在腐蚀介质条件的作用下,势必在后期造成组对法兰焊缝处的应力导向氢致开裂(SOHIC),引起更为严重的泄漏。而如若对法兰进行改口重新组对焊接,则由于盲板的安装及复杂的焊接处理工艺,造成施工极为复杂和困难。同时,该方案所牵涉的吊装等施工原因,使得预期工期长达7-8天。

第二种方案为对原有空冷进行现场试压堵漏,但该方案同样存在较多难点。首先,试压过程中由于空冷管束距离较近,且有翅片存在造成泄漏点的判定较为困难,容易造成无法发现泄漏点位置或遗漏部分泄漏点,进而造成后期返工等情况。同时,由于空冷管箱和衬管的存在,即便找到漏点,后续在堵漏时堵头无法有效紧固,而衬管与基管的间隙在后期易发生二次泄漏。

在判定完以上两个方案存在的客观问题后,结合现场工艺、设备和施工条件进行了充分的技术论证,决定采取方案二进行处理。并针对方案二的困难点,提出了“假性堵管试漏技术”和“高压空冷双堵管技术”的技术初步方案。

3 具体实施过程

3.1 假性堵管技术试漏

假性堵管试漏技术具体为在空冷出入口法兰处加临时试压盲板,盲板用较薄钢板制作,要求压力等级可耐4.0MPa即可,便于在空冷出入口法兰安装。同时制作假性堵头(图2所示),并对现场勘查的疑似泄漏管束进行假性堵管,堵管后对整台空冷管束进行水压试验,试验压力3.0MPa。在其他各密封点都能密封良好的情况下,如在30分钟内能正常保压且未发生明显漏相,则进行假性堵管的管束即为泄漏管束,相反若不能正常保压且有明显漏相,则说明还有泄漏管束未被发现,则对剩余疑似泄漏且未堵管束逐个进行假性堵管试压,直至达到正常保压30分钟且无明显漏相,则试漏结束,标注泄漏管束,取出假性堵头。

便于安装丝堵试漏。试漏结束后安装螺母套筒将假性堵头取下。

4月4日下午开始对空冷A1001C进行了试压,在未安装假性堵头的情况下对空冷进行了打压,发现明显泄漏管束一根(图3)。之后对此根管束安装假性堵头堵管试漏,30分钟内保压正常,未发现其他明显漏相,遂确认此根管束即为泄漏的管束,其他管束正常。

3.2 高压空冷双堵管技术堵漏

高压空冷双堵管技术具体分为三步:

3.2.1 泄漏管束原有衬管翻边剔除

即换热管入口处设置了600mm长的316L不锈钢衬管,衬管与换热管之间贴胀(如图4),且衬管外缘存在翻边,如若衬管不取出进行堵管,在高差压情况下,衬管与基管间存在间隙,介质就存在二次外漏的可能。

基管存在间隙,存在二次泄漏可能

为保证堵管的可靠性,采用铰刀对衬管翻边进行剔除,剔除后将衬管强制内推,保证后续堵管时堵头与基管材质接触密封。

3.2.2 制作安装高压空冷双堵管堵头

如图5所示,制作高压空冷双堵管堵头,堵头为特制加长堵头,尾部点焊一根手持焊条(不可过牢)便于现场安装。安装时手持堵头后的焊条将堵头深入空冷管箱内安装于泄漏管束口,之后如图6所示将一节外径略小于堵头尾部外径的钢管套至堵头后的手持焊条上,且与堵头尾部接触,然后通过敲击该节钢管达到紧固堵头的目的。堵头完成紧固后将手持焊条来回撇动取下,至此堵管完成。

3.2.3 泄漏管束切割煨弯后焊接管帽堵漏

为防止堵头堵管不牢造成二次泄漏的风险,采用特制管帽对泄漏管束进行二次堵管处理,以保证堵管的可靠性。具体实施措施为:

首先在泄漏管束两端距管箱400mm处将该管束截断,之后采用弯管器对两端剩余的400mm管束进行加热煨弯至与原管束方向呈约90°。然后由金工制作Φ40厚壁管帽满焊焊接至煨弯好的管口处,达到二次密封的目的。如图7、图8所示。

在采取了假性堵管试漏技术和双堵管技术后,高压空冷A1001C试压堵漏工作在12小时内完成,并于4月8日开工运行,空冷A1001C投用后运行状况良好。

4 结语

此次,在Ⅱ加氢裂化装置高压空冷A1001C出现泄漏的处理过程中,创新性地提出了“假性堵管试漏技术”和“高压空冷双堵管技术”,为加氢装置高压空冷的泄漏处理提供了完善、可靠的技术解决方案。而该方案的实施,使得空冷泄漏处理时间大大缩短,同时节省了更换新空冷造成的大量检维修和设备更新费用,为公司节约费用的同时创造了较大效益。