上村隧道不良地质地段沉降控制措施

王怀昱

(中铁十九局集团第三工程有限公司 辽宁沈阳 110036)

上村隧道不良地质地段沉降控制措施

王怀昱

(中铁十九局集团第三工程有限公司 辽宁沈阳 110036)

摘要:云桂铁路上村隧道出口工区的浅埋、顺层偏压段施工过程中,由于处置不当,发生了沉降超限的事故。本文将事故发生的情况、发生的原因、处理方法以及其后面紧接着的顺层偏压段正确施工方法加以介绍。

关键词:隧道施工 顺层偏压段施工 沉降控制

隧道不良地质地段施工存在着极大的风险,若不给予足够的重视和完善的处置措施,很可能会发生塌方、沉降等事故,造成严重的后果。云桂铁路上村隧道在浅埋、顺层偏压段施工过程中,由于施工经验不足、关键部位和关键时间措施不到位,以及设计、施工、监控量测等多方面存在着缺陷,致使围岩发生较大的沉降而侵限。今将事故发生的经过、原因分析、处理情况,以及其后面紧接着的顺层偏压段正确施工方法等记录于后,以供类似工程借鉴。

1 工程概括

云桂铁路上村隧道位于石林至阳宗区间,全长6 645 m,进口里程D2K691+705,出口里程D2K698+350,是一座单洞双线隧道,洞内两线线间距为4.6 m,隧道平面设计为中间直线,进出口分别位于左偏R=800 m和右偏R=1 000 m的曲线上,隧道纵坡设计为单面下坡,坡度为-13.5 ‰。在隧道D2K697+550处线路前进方向的左侧设有一处斜井,长度为364 m,采用无轨道运输方式,斜井内净空尺寸为5.0 m(宽)×6.0 m(高)。隧道进口紧邻小团山二号双线大桥,出口接一段路基。隧道最大埋深约224 m,最小埋深约3 m。洞身有2处浅埋段,分别在D2K692+130~+170、D2K697+950~D2K698+350。出口段D2K698+310~D2K698+340段进行了地表旋喷桩加固。出口浅埋段不但埋置不深,地层还是左侧顺层偏压。

隧道穿越区域上覆第四系全新统坡洪积层(Q4dl+pl)粉质黏土,第三系(N2)黏土(弱~中膨胀土),下伏基岩为志留系中统马龙群组中段(S2mb)页岩、砂岩夹泥灰岩;寒武系下统沧浪铺组(∈1c)砂岩页岩互层;筇竹寺组(∈1p)页岩、砂岩夹泥岩;渔户村组(∈1y)砂岩白云岩。特殊岩土为粗角砾土、粘土(膨胀土)。

隧道所在地区的地表水为受季节控制的常年沟槽流水。地下水主要为基岩裂隙水,地下水不发育。隧道一般涌水量为17 295m3/d,雨季最大涌水量为22 484 m³/d。

2 拱部沉降事故发生情况、原因分析及处理措施

2.1 事故发生情况

当隧道出口工区施工到D2K697+980时,发现D2K698+050~D2K697+995段围岩发生了持续沉降,致使初支噴混凝土开裂掉块、拱部钢拱架或断裂扭曲变形,或整体下沉,拱部沉降最大处达到了516mm,边墙处初支钢架向里收敛,钢架连接板扭曲断裂。沉降发生后,我们立即采取了架设满樘工字钢支架的方法加以支顶,对拱、墙背后进行大面积超深度注浆等措施,避免了沉降继续扩大和发生塌方的可能。随后又采取了施做中管棚、换拱等措施,对沉降发生地段进行治理,前后耗时3个多月才将事故处理完毕。

2.2原因分析

沉降段地质为寒武系下统渔户村组(∈1y)砂岩白云岩,岩性为砂岩、泥、页岩互层,深灰~灰色,薄层状,岩体破碎~极破碎,节理裂隙发育,层理平缓,结合力差,支护不及时易下沉变形或掉块塌方。

原设计为IV级围岩,支护参数:拱墙格栅钢架间距1.0 m/榀,拱部超前支护采用Φ42无缝钢管,3.0 m/环,每环38根,每根长4.5 m,拱部采用Φ25中空锚杆,边墙采用Φ22砂浆锚杆,锁脚锚杆采用Φ22砂浆锚杆,长度4.0 m。开挖后掌子面整体渗水,局部渗水呈线状或股状,掌子面正面溜坍,拱部掉块严重,部分开挖面有明显挤压褶皱,岩体极破碎,溜坍物大部分为松散碎渣状,部分夹有孤石。支护完成后,初支渗水严重,监控量测参数显示拱部沉降较大,有一定收敛,尤其现场开挖下台阶或仰拱时最为严重,最大时单日下沉8 cm,推测原因:掌子面及轮廓线外围岩破碎,呈松散状,含土量大,自承能力差,遇水极易成泥石态,导致拱圈外围岩流动或松动,作用在初期支护形成较大压力,加之下台阶和仰拱爆破产生较大震动,导致沉降量增大。上层围岩偏压应力释放也是主要因素。

2.3沉降超标侵限段的处理措施

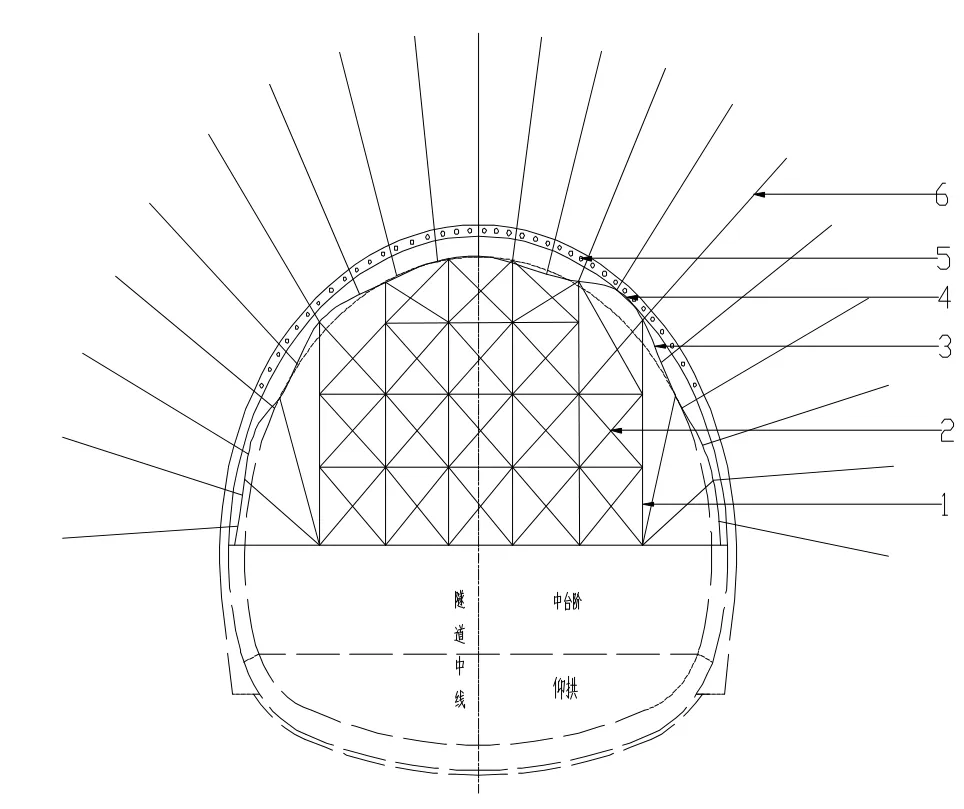

遵照参考文献[2]的要求,我们采取了以下的综合措施对沉降超标侵限段进行处理,见图1。

图1 沉降超标侵限段处理措施

说明:

1立柱、横撑采用I22b工字钢,立柱的纵、横间距为200cm,横撑竖向间距200cm。

2斜拉由?32螺纹钢筋交叉施作。

3初期支护沉降轮廓线。

4初期支护隆起轮廓线。可能是因为此处初支背后围岩软弱或脱空,拱部下沉与边墙向内收敛共同作用使其隆起,经实际测量最大数值为12.5cm。

5为中管棚,中管棚采用Φ89×6mm钢管按常规方法制造,每根长度10m,环向每米布置3根,每环38根,搭接长度2.0m,外插角1°~3°。

6为深孔注浆锚管,使用L=500cm的Φ42无缝钢管作为注浆管,按纵向间距×环向间距=100cm×100cm布置,采用国产导轨式气动凿岩机(YGZ70)钻孔。施作时与原有系统锚杆交错布置。

(1)立即对沉降超标侵限段进行支顶,制止沉降的继续发展。用于支顶的工字钢支架由托梁、立柱、横撑、斜拉组成。托梁、立柱、横撑用I22b工字钢加工,焊接连接。立柱的纵、横向间距均为200cm。在纵、横两个方向上均安装横撑,横撑的竖向间距为200 cm。立柱工字钢的两边焊上ø32螺纹钢筋作为斜拉。

(2)对发生沉降超标侵限段的拱、墙背后进行大面积超深度注浆。具体做法是:使用L=500cm的Φ42无缝钢管作为注浆管,按纵向间距×环向间距=100 cm×100 cm布置,采用国产导轨式气动凿岩机(YGZ700)钻孔。注浆用纯水泥浆,纯水泥浆的水灰比为1︰1。渗水严重地段采用水泥—水玻璃双液浆,水泥和水玻璃双浆液按1︰1的体积比配制,其中水泥浆的水灰比为1︰1,水玻璃用35~40 Be′配同体积的清水。注浆压力0.5~1 MPa。立柱、锚管施工顺序:处理前掌子面先喷30 cm砼将其封闭,锚管、立柱由掌子面处向洞口方向施作,先用导轨式气动凿岩机(YGZ700)钻孔,然后插入锚管,支立立柱、横撑固定,固定后立即向锚管注浆,流水作业。因是从掌子面向洞口方向施工,存在安全风险,由专职安全员负责警戒,如有异常,人员立即撤出。

(3)在D2K698+055~D2K697+980段施做中管棚,在管棚下面按每次60cm的进尺清理侵限的土石和更换扭曲变形或整体下沉的钢拱架,并立即施做新的初期支护。

中管棚采用Φ89×6 mm钢管按常规方法制造,每根长度10 m,环向每m布置3根,每环38根,搭接长度2.0 m,外插角1°~3°,用常规方法施工。注浆浆液用水灰比为1:1的纯水泥浆,注浆压力0.5~1.0 MPa。

立即施做的初期支护用钢拱架、网、锚、噴结构。钢拱架用I22b工字钢制造,钢拱架间距0.6m/榀。安装的钢拱架必须连接平顺,焊接牢固。分段安装时,拱脚处要用2×4根、L=400 cm的ø42注浆锁脚锚管固定。钢拱架之间焊接ø32、L=120 cm、@60 cm的纵向连接钢筋。用ø8、@200×200 mm钢筋网。噴射混凝土用C25混凝土,初噴5 cm后支立钢拱架,随后再多次复噴至总厚30 cm。

3 浅埋偏压段隧道掘进施工方法

为了避免隧道再次发生拱部沉降、甚至发生塌方,遵照参考文献[2]的要求,在淺埋偏压段隧道施工中遵循 “短进尺,弱爆破,强支护、早封闭、勤量测”的原则组织施工。并对设计、施工进行了如下的变更和改进。

3.1与设计方进行沟通,对设计进行局部变更:

(1)对顺层偏压浅埋段隧道围岩的工程地质状况进行加密勘探,彻底掌握围岩岩性,根据围岩的实际情况进行设计变更;

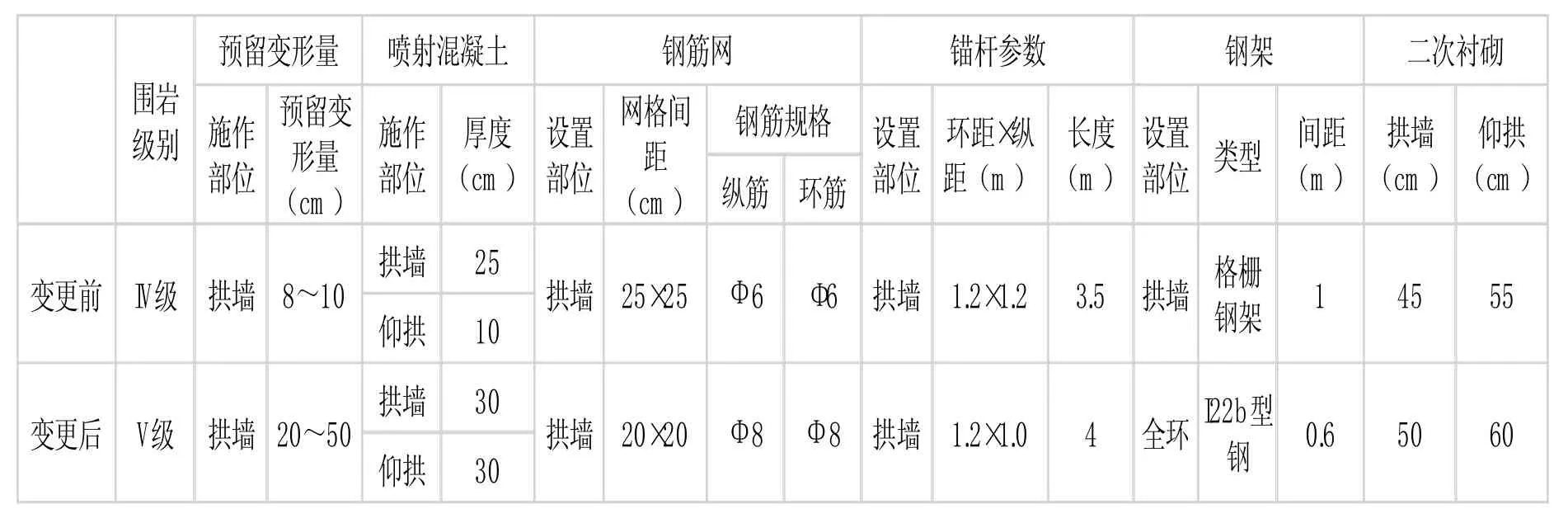

(2)根据实际情况修改围岩等级,将围岩的级别由原设计的Ⅳ级变更为Ⅴ级,超前支护和初期支护都得到加强;

变更前后支护参数

(3)修改顺层偏压段洞身系统锚杆的布置。根据围岩地层的层理走向,锚杆采用不对称的方式布置,将围岩顺层一侧的锚杆间距缩小,根数增加,非顺层一侧锚杆的间距适当加大,根数减少。

3.2施工方法的改进

(1)做好超前地质预报工作。一般地段采用TSP-203超前地质预报探测技术对前方的围岩进行探测,对不适合使用TSP-203超前地质预报探测技术的地段采用洞内地质素描、地质雷达、超前地质水平钻孔等手段进行围岩探测。通过分析超前地质预报工作资料,切实掌握前方围岩的基本情况,为完善设计方案和指导隧道施工提供依据;

(2)采用大拱脚台阶法(外扩大)开挖,断面分为三层台阶和隧底进行开挖、支护,围岩条件较差时留核心土。开挖作业进尺要短,每循环严格控制在0.6m。大拱脚设置在中、下层台阶上,每处增设2根锁脚锚管,并设置临时横撑和临时仰拱。

通过实际观测和测量,适当加大预留沉降量,避免初期支护侵限;

超前支护采用L=450 cm、ø42注浆小导管,数量、质量、搭接长度均要满足设计要求,围岩薄弱段适当增加注浆小导管的数量,并要提高注浆质量;

尽量采用人工配合小型机械进行开挖,必需时可以在局部采用控制每段起爆药量的毫秒爆破进行开挖;

开挖作业完成后马上对掌子面和拱、墙围岩噴射厚度≥5 cm的混凝土进行封闭,并立即施做初期支护。初期支护的做法与前面第2.3节、第(3)部分的做法相同;

合理控制施工步距,及时进行仰拱和二衬的施工,仰拱距掌子面的距离≯35 m,二衬距掌子面的距离≯70 m;

加强监控量测工作。加密洞内沉降观测断面,由原来的10 m一个加密到5 m一个监测面,增加监控量测频次。沉降严重地段和初支开裂地段要单独设置监控量测断面,进行不定时的连续监测。及时分析、反馈监控量测成果,对变形发展速率较快的部位,提前加设副拱或加设临时支撑。

(3)加强支护措施。

①超前支护采用Φ42超前注浆小导管,L=450cm,环向每米布置3根,每环38根,搭接长度150cm,按常规方法注纯水泥浆。

②采用全环I22b工字钢钢架进行支撑

全环钢架在洞外加工厂内用I22b工字钢精确加工,安装时节段之间先用节点钣、螺栓将腹板连接,随后再用电焊将两侧的翼板焊死。设置I22b工字钢临时钢横撑和临时仰拱,使钢架尽早成环。

③增加锁脚锚杆的数量

将每层台阶左右两侧拱脚处的锁脚锚杆数量由原来的每侧2根,变更为每侧4根,全环钢架锁脚锚杆的总数为3×2×4=24根。

④加强系统锚杆

系统锚杆采用L=400 cm的Φ25中空注浆锚杆,纵向间距×环向间距=0.6 m×1.0 m。围岩局部破碎时,将Φ25中空锚杆改变成长度相同的Φ42注浆锚管。

⑤增加噴射混凝土的厚度

噴射混凝土用C25混凝土,初噴5 cm后支立钢拱架,随后再多次复噴至总厚30 cm。

4 结语

云桂铁路上村隧道出口的浅埋段,不但埋设不深,还有一段是顺层偏压。施工中由于处置不当,围岩发生了持续沉降,致使初支噴混凝土开裂掉块、钢拱架发生断裂、扭曲变形、整体下沉。我们采取了立即支撑、对拱墙背后大面积超深度注浆、施做中管棚并在管棚下换拱等处置措施,成功地处理了大沉降段,并在接下来的顺层偏压段对设计进行了局部变更,对施工方法进行了改进,使顺层偏压段施工没有再发生大的沉降和塌方,顺利地通过了顺层偏压地段。一些经验可供同类工程参考。

参考文献:

[1]Tz204-2008. 铁路隧道工程施工指南[s].北京:中国铁道出版社,2008

[2]铁建设[2010]120号.关于进一步明确软弱围岩及不良地质铁路隧道设计施工有关技术规定的通知[s].北京:中国铁道出版社,2010

construction of unevenly-pressured section embedded in layered rock mass control of subsidence

Control Measures for Ground Subsidence in Poor Geological Section of Shangcun Tunnel

WANG Huai-yu

(No.3 Engineering Corporation Limited of China Railway 19th Bureau Group Co. Ltd Shenyang Liaoning 110036 China)

Abstract:In the process of shallow buried construction of unevenly-pressured section embedded in layered rock mass in the exit of Shangcun Tunnel in Yungui Railway (from Nanning to Kunming), an accident of over-loading and subsidence happened due to an improper handling. This paper introduces the process, reasons, countermeasures of this accident, and a correct construction method for the unevenly-pressured section embedded in layered rock mass.

Key words:tunnel construction

文献标识码:中国分类号:P642.26A

文章编号:1673-1816(2016)01-0020-05

收稿日期:2015-11-14

作者简介:王怀昱(1972-),男,工程师,研究方向道路桥梁与渡河工程现场、施工管理。