定边、宁东油田HDPE内衬油管应用效果分析

谭 苗

(中石化华北油气分公司采油二厂, 宁夏 盐池 751500)

定边、宁东油田HDPE内衬油管应用效果分析

谭苗

(中石化华北油气分公司采油二厂, 宁夏 盐池 751500)

摘要:针对采油二厂56口油井使用HDPE内衬油管后的修井情况,对HDPE内衬油管的技术特点及使用效果进行了分析,重点分析了HDPE内衬油管使用过程中出现的问题,并提出针对性的措施。

关键词:HDPE内衬油管; 管杆偏磨; 腐蚀; 现场应用; 效果分析

抽油机井管杆偏磨造成的油井事故在国内外各油田普遍存在,并造成了巨大的经济损失。导致管杆偏磨的原因主要有井身轨迹和管杆失稳弯曲的影响,这在抽油机井生产过程中几乎难以避免[1-2]。HDPE(高密度聚乙烯)内衬油管出现于20世纪90年代初期,并于20世纪90年代中后期在国外部分油田开始推广使用[3-4],2005年在国内各油田开始正式投产和推广,其优良的防腐耐磨性能在国内外各油田都得到了证实[5]。华北油气分公司采油二厂于2012年引入HDPE内衬油管,对预防油井的下部管杆偏磨起到了良好的效果,并有效延长了检泵周期,但在使用过程中出现了偏磨段上移、内衬管内部油杆腐蚀加剧的问题。

1HDPE内衬油管的性能特点

HDPE内衬油管是指在普通油管内衬入具有较强耐磨性和耐腐蚀性的高分子材料。与金属管材相比,该材料具有耐腐蚀、耐磨损、不生锈、摩擦系数低、绝缘性能好、内壁不结垢、流体阻力小等优点,可以有效防止抽油杆和油管的磨损和油管内壁的腐蚀[6-7]。国内外现场应用证明, HDPE内衬油管能有效解决管杆偏磨的问题,降低油井修井次数[8]。

1.1技术参数

HDPE内衬油管的内径比普通油管的内径小,具体参数见表1。

表1 HDPE内衬油管与普通油管内径对比表

1.2技术特点

HDPE管的技术特点主要有4个:

(1)内壁表面粗糙度只有0.01 mm,摩阻系数极小,而一般新钢管的表面粗糙度介于0.05 ~0.10 mm。HDPE管内衬材料的滑动摩擦系数是钢的滑动摩擦系数的14~13,这就有效地减少了杆管间的摩擦磨损,降低了光杆负荷、平衡扭矩和抽油杆柱底部的最小应力。

(2)肖氏硬度介于60~70,沙浆磨损率低于0.3%,其耐磨性能是金属的 3~5 倍,具有抗偏磨、耐磨损的特点。

(4)材料性能可靠,弹性强,具有记忆效应,可自动适应油井温度变化和应力变化等导致的油管伸缩变形,而且始终保证衬管紧紧地胀紧在钢管的内表面,无断裂、穿孔和剥落现象。

2现场应用及效果分析

2.1现场应用效果

华北油气分公司采油二厂油井偏磨问题严重。在2012年以前,每年因为偏磨导致的修井超过100井次,占总修井次数的50%以上,因此于2012年引入HDPE内衬油管治理偏磨问题。截至2015年4月,共在56口严重偏磨井中使用了内衬油管,部分井延长检泵周期效果明显。内衬油管在采油二厂不同区块应用情况分析见表2。

表2 HDPE内衬油管在采油二厂的应用情况

总体而言,使用内衬油管能有效治理偏磨的问题,并取得了明显的经济效益,主要表现在以下几个方面:

(1)使用内衬油管能明显延长检泵周期。在目前使用内衬油管的56口井中,2012年至2015年4月使用内衬油管后修井次数为104次,其中有84次检泵周期较上次延长,平均延长检泵周期98.5 d。减少了作业井次,节省了作业费用。

(2)使用内衬油管后其内部未出现偏磨情况。试验井多为下部偏磨严重导致管漏、难以治理的油井,在使用内衬油管后偏磨段上移,不再集中在下部。

(3)使用内衬油管能有效预防油管腐蚀和结垢。从使用内衬油管后的104次修井情况来看,未出现内衬油管内部腐蚀和结垢的现象。

2.2现场应用中出现的问题

采油二厂使用内衬油管效果明显,但是在现场使用过程中也出现了一系列问题,主要表现在:

(1)使用内衬油管后出现偏磨段持续上移问题。在使用内衬油管后的104次修井中,有53次偏磨段出现了明显上移,并且有12口油井在每次修井增加内衬油管长度的情况下,多次出现内衬油管上部第1~5根油管偏磨管漏的问题。

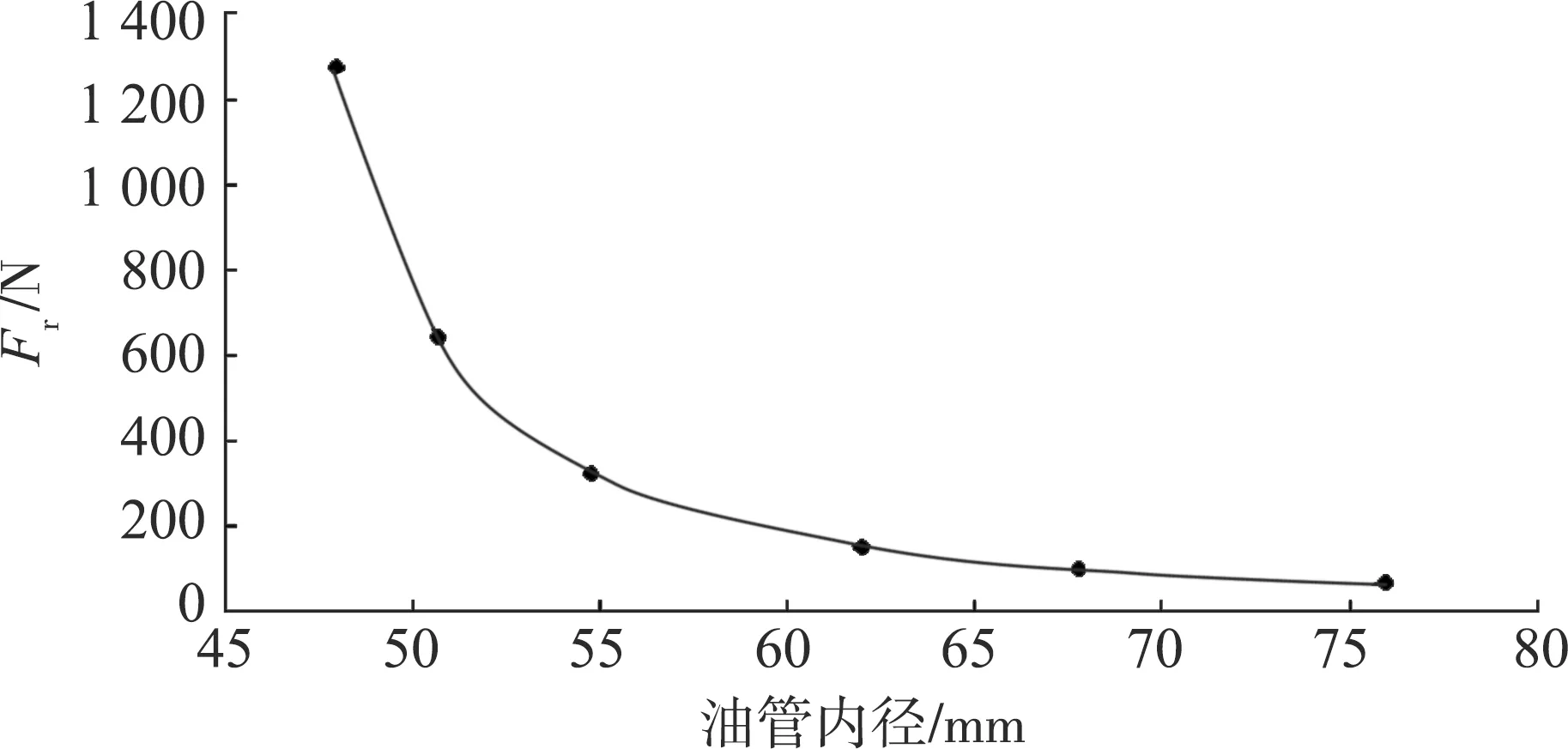

产生该问题的原因主要是由于油管内径减小导致了活塞效应的增加,使得油杆下行阻力增加,导致了内衬油管上部油杆弯曲偏磨。油杆与液柱间的摩擦力Fr随油管内径变化曲线见图1。从图中可以看出:随油管内径的减小,油杆与液柱间的摩擦力明显增加;当油管内径与油杆接箍外径非常接近时,油杆与液柱间的摩擦力将会达到一个较大值,导致油杆下行阻力大大增加。图1中涉及的油藏工程参数分别为:井液黏度4.92 mPa·s,内衬油管内部油杆长度518 m,内衬油管内部油杆接箍外径42 mm,冲程3 m,冲次3 次min。

图1 油杆与液柱间的摩擦力随油管内径变化曲线图

(2)使用内衬油管后油管内部油杆腐蚀加剧。在使用内衬油管后的104次修井中,共有48次显示油杆有明显腐蚀,内衬油管内部存在腐蚀的有42井次,其中有22井次内衬油管内部较外部腐蚀严重。产生该现象的原因主要是内衬油管不受井液腐蚀的影响,使得井内液体的电化学腐蚀作用在油杆上,加剧了油杆的腐蚀。

2.3解决措施

建议解决措施主要有4个方面:

(1)首次使用内衬油管时,其长度至少覆盖至偏磨段以上100 m。采油二厂不同区块首次使用HDPE内衬油管的情况见表3。从表3可以看出,定边区块由于首次使用内衬油管平均长度未达到偏磨段长度,因此出现了内衬油管上部偏磨管漏的现象,使用内衬油管效果较宁东区块差。

表3 采油二厂不同区块首次使用HDPE内衬油管的情况

(2)若油杆出现弯曲或者偏磨段持续上移现象时,应结合井斜考虑油杆底部加重。底部加重能抵消一部分下行阻力,但是在大斜度井中有可能导致偏磨加剧,因此底部加重一般应用在直井中。

(3)内衬油管内部油杆配套使用耐磨接箍。耐磨接箍摩擦系数低,并且耐磨耐腐蚀性能较普通接箍强,可降低油杆与液柱之间的摩擦力,防止内衬油管内部油杆接箍腐蚀。

(4)对于腐蚀严重的油井,将内衬油管内部的油杆换为防腐杆。

3结语

(1)HDPE内衬油管不仅机械强度优于普通油管,而且有较好的抗磨、抗腐蚀性能,对于抽油机井防治管杆偏磨有显著的效果。

(2)HDPE内衬油管在现场使用中,由于其内径缩小,容易出现偏磨段上移的情况,因此首次使用内衬油管要保证足够的长度,或者使用配套抽油杆。

(3)HDPE内衬油管使用后易出现内部油杆腐蚀加剧的情况,因此对腐蚀严重油井要采取对应的防腐措施。

参考文献

[1] 刘洪涛.抽油机井杆管偏磨治理技术研究[D].北京:中国石油大学,2008:12-13.

[2] 李辉,于亦明,蒋子龙.有杆泵偏磨机理探讨及配套工艺技术[J].钻采工艺,2004,27(1):81-83.

[3] TEEL E M. Coiled Tubing 1994 Update Expanding Applications[J].World Oil,1994(7) :39-45.

[4] NEWMAN K. Coiled Tubing Technology Continues Its Rapid Growth[J].World Oil,1998(1):64-70.

[5] 蒲斌.油管偏磨腐蚀与耐磨防腐内衬油管研究[D].北京:中国石油大学,2007:15-16.

[6] 王海文,赵雷,杨峰,等.HDPE内衬油管防治抽油机井杆管偏磨研究[J].石油矿场机械,2008,37(2):74-77.

[7] 付强,付路长,周宏斌,等.内衬管偏磨治理工艺的研究与应用[J].石油矿场机械,2008,37(1):84-87.

[8] 陈博,杨靖,卢丽娟.胡尖山油田内衬油管应用与效果评价[J].石油化工应用,2014,33(7):57-61.

The Application Effect Analysis of HDPE Liner Tubing in Dingbian and Ningdong Oilfield

TANMiao

(The Second Oil Production Plant of North China Branch of Sinopec, Yanchi Ningxia 751500, China)

Abstract:For the workover situation of fifty-six wells after using liner tube in the Second Oil Production Plant, we analyzed the technical feature and application effect of the liner tube. We focused on the problems after using the liner tube, and offered some suggestions.

Key words:HDPE liner tube; eccentric wear of tube and rod; corrosion; field application; effect analysis

收稿日期:2015-09-20

基金项目:“十二五”国家重大专项“大型油气田和煤层气开发”(2011ZX05045-03-03)

作者简介:谭苗(1988 — ),女,湖北天门人,硕士,助理工程师,研究方向为油气田开发工程。

中图分类号:TE355.3

文献标识码:A

文章编号:1673-1980(2016)03-0067-03