正交异性板U肋与面板焊缝熔透率对该纵向连接焊缝影响的疲劳试验研究

马宇平(广东省交通规划设计研究院股份有限公司)

正交异性板U肋与面板焊缝熔透率对该纵向连接焊缝影响的疲劳试验研究

马宇平

(广东省交通规划设计研究院股份有限公司)

【摘要】为了研究顶板与U肋焊缝熔透率对正交异性板此部位疲劳性能的影响,设计了两个试件,两者的构造外观完全一样,仅顶板与U肋焊缝熔透率不同。对两个试件进行静载和疲劳加载试验,得到了各个试件在同等应力幅和相同作用次数后的静载应力测试数据。试验结果表明:顶板和U肋焊缝熔透率为87.5%的试件的抗疲劳性能比熔透率为81.25%的试件的抗疲劳性能更优。

【关键词】正交异性板;焊缝融透率;疲劳试验;应力幅

正交异性钢桥面板由面板、纵肋和横肋组成,三者互为垂直焊接而成,其结构板件众多,受力复杂。且长期承受反复的交通荷载作用。再加上预制、焊接、安装等工艺的误差,在它们服役不久后其钢桥面板便产生了不同程度的疲劳裂纹,并呈现早发性、多发性、再现性的特点。国内外学者对正交异性板进行了大量的疲劳试验和构造细节的研究,并取得了一定的成果。根据日本钢结构委员会厚板焊接接头调查研究分委员会的统计数据[1]并结合国内外的研究成果得知钢桥面板的疲劳问题主要存在于以下部位:①纵肋与面板的纵向连接焊缝;②横隔板U肋交叉处构造;③面板、纵肋现场对接方式;④纵肋、面板及横隔板交接处焊缝的处理方式等等。本试验主要研究正交异性板顶板与U肋焊缝熔透率对第①类构造细节的疲劳性能的影响。

1 试验目的和内容

本试验重点研究正交异性板顶板与U肋焊缝熔透率对该纵向连接焊缝的疲劳性能的影响,从而为正交异性板此类疲劳细节的构造形式提供参考。

试验内容包括试验的设计、试验测点的布置和加载方案、试验结果分析。

2 试验设计

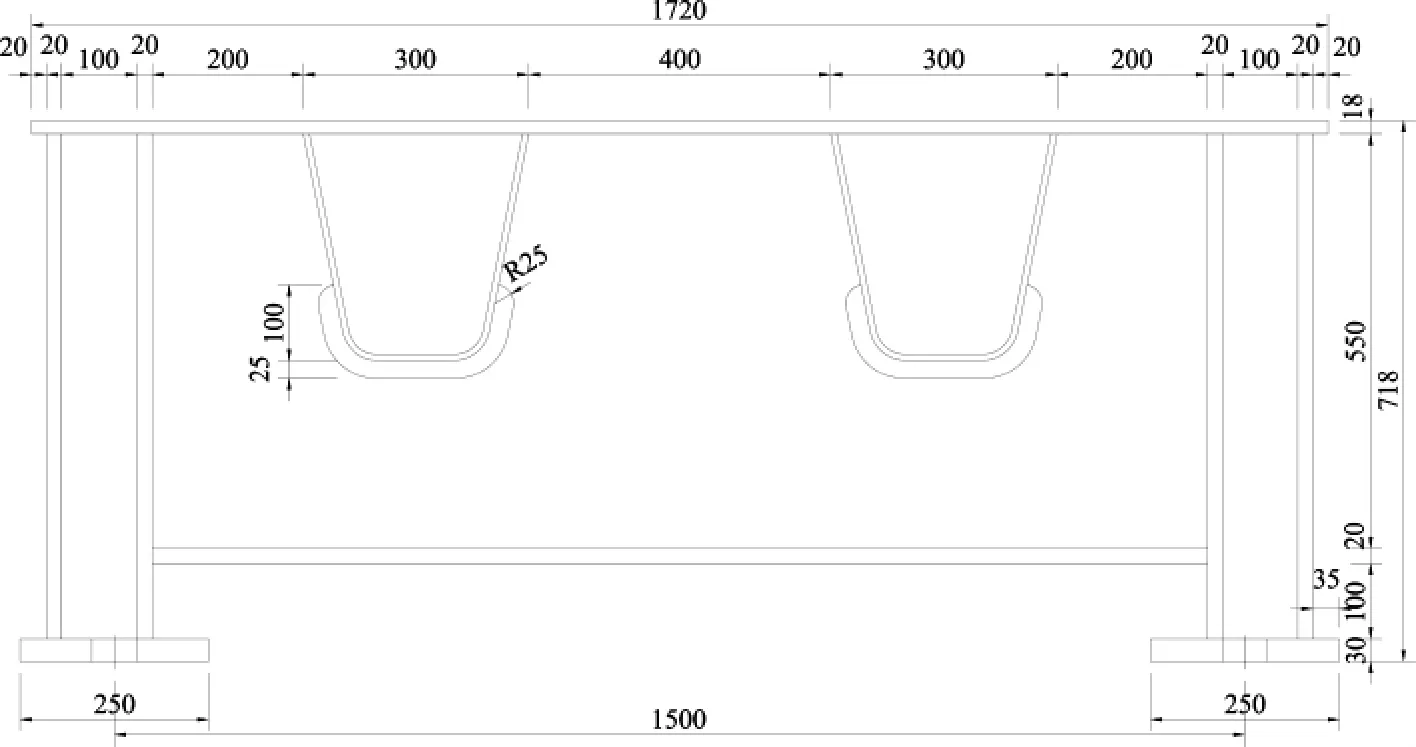

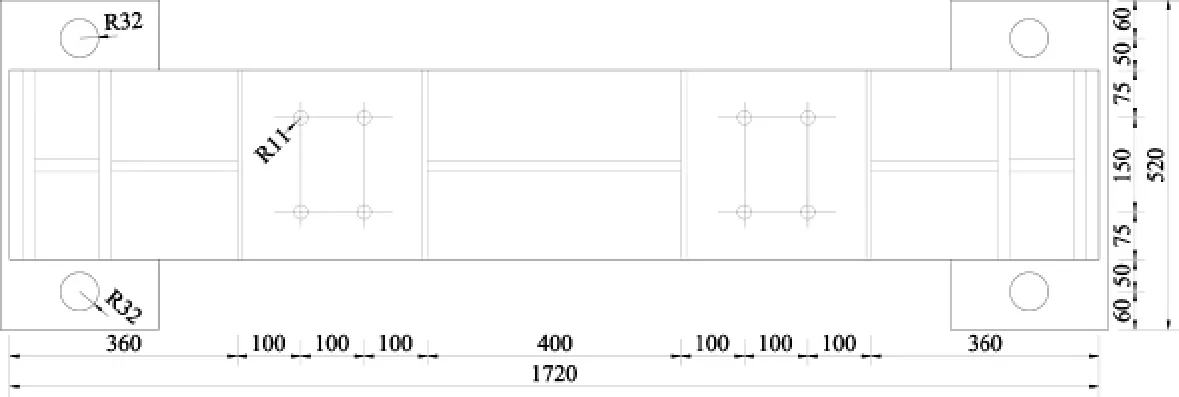

实验为某桥正交异性钢桥面板抗疲劳试验研究的模型,所有实验模型的制造工艺和材料性能要求均与实桥一致。试件采用Q345qD,本组试件包括两个试件,两者的构造外观完全一样,仅顶板与U肋焊缝融透率不同,分别为81.25%和87.5%,据此来通过试验研究融透率对该部位疲劳性能的影响。试件采用简支梁的形式,通过张拉钢绞线与地锚连接。试件顶板厚度为18mm,U肋厚度为8mm。试件具体尺寸见图1-图3。

图1 试件立面图(单位:mm)

图2 试件平面图(单位:mm)

图3 试件U肋大样图(单位:mm)

3 试验测点布置和加载方案

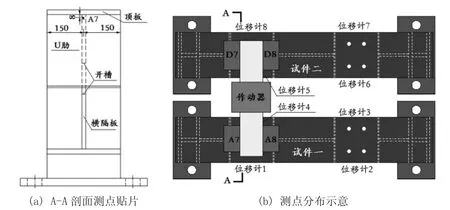

测点A7与D7布置在顶板下侧U肋内侧板面上且几何位置对称,测点A8与D8布置在顶板下侧U肋内侧板面上且几何位置对称,在试件U肋正上方加载,如图4所示。试件一顶板和U肋焊缝熔透率为81.25%,试件二顶板和U肋焊缝熔透率为87.5%。

试验采用MTS793试验系统进行加载并通过高速静态数据采集UCAM-60B采集数据。首先通过多节段模型(30m实桥)的仿真分析并结合实桥的交通量预测数据确定各疲劳细节对应到试验中作用200万次的等效常幅应力幅值(58.8MPa),再通过对小试件模型的仿真分析计算确定各试件的加载位置及荷载幅值P(208kN)使其产生的应力幅值与200万次的等效常幅应力幅值尽量相近。根据以下方法确定试验静载数值:首先将分配梁加载到10kN后所有测试仪器数值归零;然后加载到30kN并取30kN为静载分级步差,逐级加载到300kN后再逐级卸载到30kN,在此期间每级加/卸载均应测试应变数据。根据仿真分析结果和实测数据对试件加载的荷载幅值做适当调整,最终确定MTS加载机作动器加载上下限值50~256kN,加载频率6Hz。然后按正弦波方式疲劳加载0万次、50万次、75万次、100万次、125万次、150万次、175万次、200万次后分别进行一次静载试验并测试数据。

图4 横隔板与U肋焊缝试件关键测点示意图

图5 顶板与U肋焊缝试件主拉应力关键测点照片

图6 A7测点疲劳荷载间静载主拉应力

图7 D7测点疲劳荷载间静载主拉应力

4 试验结果分析

4.1试验测试结果

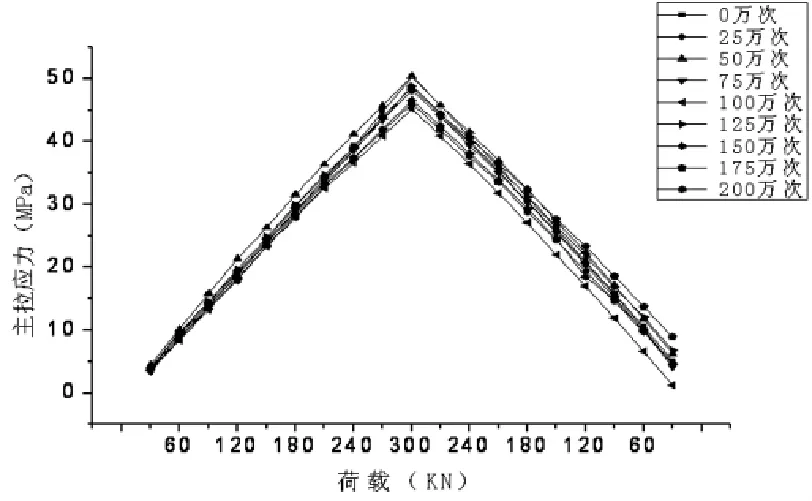

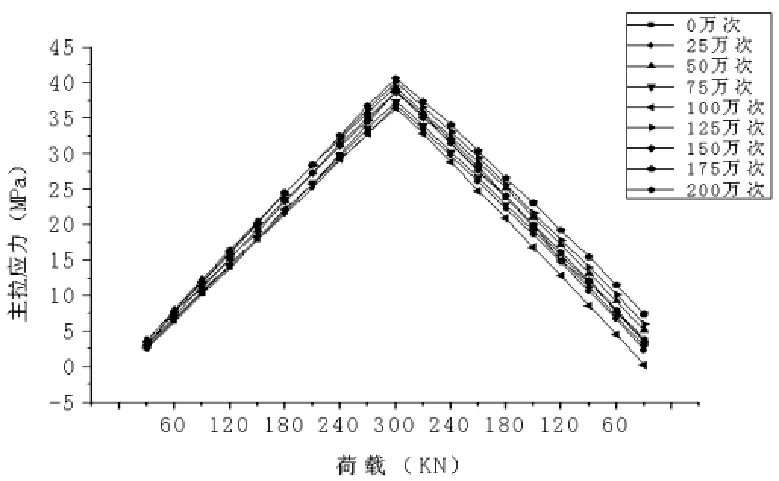

由试验数据得知测点A7和D7数据较为均匀,测点A8和D8数据相差较大。测点A8和D8测试数据的差异可能由以下影响因数引起:测点A8应变片粘贴位置偏离理论位置相对较远;试件间顶板与U肋焊缝熔透率不同造成局部受力不同;试件边界条件所造成局部扭转。仿真分析结果表明A7/D7侧附近顶板与U肋焊缝在同一试件相同类型焊缝中受力最为不利。因此,选取测点A7和D7实测应力数据作为不同顶板与U肋焊缝熔透率对此细节应力影响分析的主要依据。图6、图7为顶板U肋焊缝试件在荷载分配梁承受正弦波疲劳荷载完成0、50、75、100、125、150、175、200万次加载后A7、D7测点的主拉应力图。

测试数据显示:顶板U肋焊缝试件关键测点位置荷载应力关系满足线性关系;所有关键测点加载应力曲线与卸载应力曲线吻合良好;所有关键测点在疲劳加载所有阶段荷载应力曲线吻合良好,说明试件处于弹性工作状态,没有发生疲劳破坏。

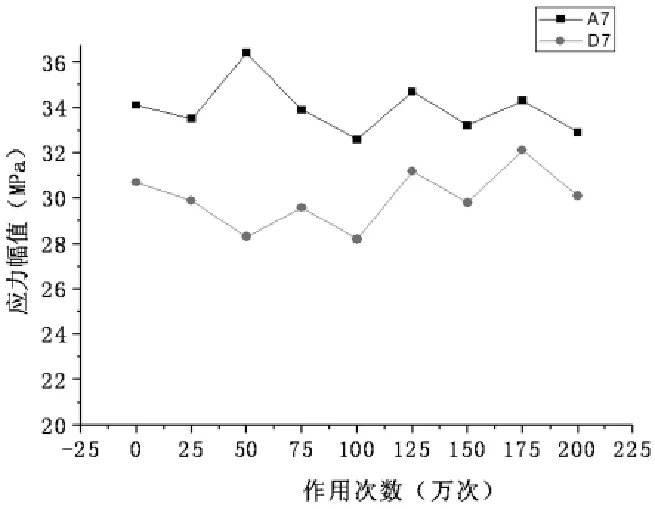

按试验实测数值内插可得到关键测点A7、D7在荷载幅值为210KN附近的应力幅值,如表1和图8所示。

由图8中的应力幅值的变化规律可以看出顶板与U肋焊缝试件的关键测点在50万次与125万次疲劳试验之间应力幅值有稍微变动,125万次后各测点的应力幅值基本趋于稳定,无明显的突变现象发生。因此构件在加载200万次疲劳荷载后并没有发生疲劳破坏。

对比测点A7和D7,由上图可知在作用同样次数的疲劳荷载后,A7测点的应力幅值比D7测点的应力幅值基本大3MPa左右。说明在此种加载方式下,D7试件的抗疲劳性能优于A7试件,即顶板和U肋焊缝熔透率为87.5%的试件的抗疲劳性能比熔透率为81.25%的试件的抗疲劳性能更优。

表1 顶板U肋焊缝试件关键测点应力幅值汇总 (单位:MPa)

图8 顶板U肋焊缝试件关键测点应力幅值示意图

4.2有限元模型结果

针对上述两个试件,本小节建立了试件的局部有限元模型来研究在U肋正上方加载的情况下,顶板和U肋焊缝熔透率对此疲劳细节的应力的影响[2]。模型采用solid45进行模拟,solid45单元适用于模拟具有正交各向异性材料的三维实体。根据已有的研究成果得知顶板和U肋焊缝应力主要取决于顶板与U肋厚度的取值及两者间焊缝熔透率的大小,而与正交异性板的其他构造无明显关系,因此为简化模型,本节只建立了顶板与U肋及两者间焊缝的实体元模型,且模型横向取两个U肋间距,纵向截取200mm,在顶板左、右侧分别施加固定、简支约束,并在左侧U肋的正上方施加标准疲劳车的换算均布面荷载[2]。有限元模型及计算结果如图9所示。

由图9得知:顶板和U肋焊缝熔透率为87.5%时焊趾处最大拉应力为44.29MPa,熔透率为81.25%时焊趾处最大拉应力为44.56MPa,熔透率75%时焊趾处最大拉应力为44.85MPa。焊缝熔透率从75%增至为81.25%,焊趾处应力从44.85MPa降低至44.56MPa,降低了6.37%;焊缝熔透率从81.25%增至为87.5%时,焊趾处应力降低了6.01%。因此随着焊缝熔透率的增加,顶板和U肋之间的焊缝应力能得到一定程度的改善。有限元仿真分析算出的结果与实验数据有所出入,可能是下述原因:①边界条件的差异,仿真分析没有建立横隔板等其他构件;②实验测点与仿真分析应力读取点的位置出入。但仿真分析得出的计算结果的变化规律和实验计算数据的变化规律是吻合的[2]。

5 结论

⑴在U肋正上方加载的情况下,顶板和U肋之间焊缝的裂纹起源于靠近顶板的焊趾处;

⑵随着焊缝熔透率的增加,顶板和U肋之间的焊缝应力能得到一定程度的改善。即顶板和U肋焊缝熔透率为87.5%的试件抗疲劳性能优于81.25%的试件。●

【参考文献】

[1]中国铁道科学研究院.悬索桥钢箱梁关键技术及制造工艺研究——分报告之一:钢桥面板结构桥梁典型病害及对策措施研究报告[R].中国铁道科学研究院,2011.

[2]马宇平.基于响应面法的正交异性钢桥面板疲劳设计参数研究[D].西南交通大学,2014.