金属挤压成型专利技术综述

黎雪芬

摘 要:挤压是有色金属、钢铁材料生产与零件成形加工的主要生产方法之一,也是各种复合材料、粉末材料等先进材料制备与加工的重要方法。本文以专利数据库中的检索结果为样本,通过专利分析对金属挤压成型技术进行了梳理和展望。

关键词:金属;挤压;专利分析;技术综述

DOI:10.16640/j.cnki.37-1222/t.2016.14.001

1 金属挤压成型的概述

金属挤压成型是对放在容器内的金属坯料施加外力,使之从特定的模孔中流出,获得所需断面形状和尺寸的一种塑性加工方法。约在1797年,英国人布拉曼(S.Braman)设计了世界上第一台用于铅挤压的机械式挤压机[1]。经过两百多年的发展,目前挤压成型是金属成型工艺中一个重要的分支,可用于成形一些其它工艺(如轧制、锻造等)难成型或不能成型的材料,通过改变挤压出口的形状,可以获得类型多样的挤压制品,是应用广泛的金属成型工艺。

金属挤压成型技术的分类方法有很多种,其中,按照挤压方向的不同进行分类,金属挤压可以分为正向挤压、反向挤压和侧向挤压三种:

(1)正向挤压 通常将金属挤压时制品流出方向与挤压轴运动方向相同的挤压,称为正向挤压,例如,发明名称为“一种实心型材正向挤压装置”的专利申请[2]。正挤压是最基本的挤压方法,但是正向挤压时坯料与挤压筒之间产生相对滑动,存在有很大的外摩擦,使金属流动不均匀,导致挤压制品的组织性能不均匀。

(2)反向挤压 金属挤压时制品流出方向与挤压轴运动方向相反的挤压,称为反向挤压,例如,发明名称为“一种实心型材反向挤压装置”的专利申请[3]。反挤压时金属坯料与挤压筒壁之间无相对滑动,挤压能耗也较低,因此在同样能力的设备上,反挤压法可以实现更大变形程度的挤压变形,或挤压变形抗力更高的合金。

(3)侧向挤压 金属挤压时制品流出方向与挤压轴运动方向垂直的挤压,称为侧向挤压。由于其设备结构和金属流动特点,侧向挤压主要用于电线电缆行业各种复合导线的成形,以及一些特殊的包覆材料成形。

2 金属挤压成型专利申请的整体情况

由于技术的发展与专利申请密不可分,为了更深入了解金属挤压领域的技术发展状况,在专利数据库中对有关金属挤压的专利申请进行统计分析。

2.1 国内外专利申请发展状况

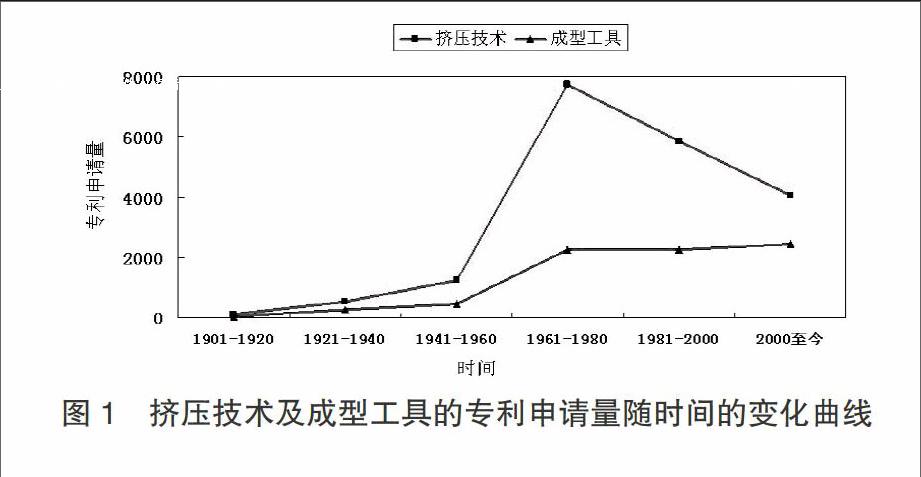

金属挤压成型的发展包括挤压技术的发展和成型工具的发展;有关挤压技术的专利申请主要集中在大组B21C23/00及其下属的分类号中,有关挤压的成型工具的专利申请主要集中在大组B21C25/00及其下属的分类号中。在VEN数据库中分别采用分类号B21C23+和B21C25+进行检索,并以APD字段限定申请日,可以分别统计挤压技术及其成型工具的专利申请量随时间的变化曲线,如图1所示。

由图1可知,挤压技术的专利申请量从20世纪初开始随着时间的推移逐渐增长,并在1961-1980期间达到一个高峰期,这是因为从20世纪50年代后期至20世纪80年代初期,欧美、日本等先进国家对建筑、运输、电力、电子电器用铝合金挤压型材需求量的急剧增长,促使挤压技术迅猛发展,相应的专利申请量也急剧上升。随后挤压技术的专利申请量出现下滑,这表明挤压技术的发展逐渐缓慢下来。成型工具的专利申请量随着挤压技术的专利申请量的上升而上升,这也说明,新的挤压技术出现会促进新的成型工具的出现,新的挤压技术的发展也会促进成型工具的发展。近年来,挤压技术的专利申请量逐渐下降,但是成型工具的申请量却维持一个平缓上升的趋势,这说明成型工具还在不断地进行改革与创新,成型工具向着生产效率高、产品质量好的方向发展,这是企业不断追求生产效益的结果。

2.2 国内外主要申请人分布情况

在VEN数据库中,以检索式“/ic B21C23+ or B21C25+”进行检索,目前金属挤压成型领域的专利申请的数量为27747件。对各个国家的申请量进行统计,其中,日本在金属挤压领域的专利申请数量为3234件,遥遥领先于其他国家;排在第二位的是中国,专利申请数量为1924件;紧接其后的国家依次是美国、德国、法国和英国。由此可知,金属挤压成型技术的创新和改进主要集中在发达国家,而中国在金属挤压成型领域也占了一席之地。

在VEN数据库中,进一步统计了申请人情况,其中申请量排名前十位的申请人依次是株式会社神户制钢所、瑞典通用电器公司、昭和铝株式会社、古河电气工业株式会社、英国原子能管理局、日立电线株式会社、中国西电电气股份有限公司、斯南普罗吉蒂联合股票公司、新日铁住金株式会社和住友金属工业株式会社。由此可知,申请量排名前十位的申请人都是企业,这说明金属挤压技术的应用可以带来可观的经济效益,从而促使企业不断地对金属挤压技术进行改革与创新,带动整个金属挤压技术领域的发展。而且申请量排名前十位的申请人中有六家是日本企业,与国家分布情况的分析结果相符合。

3 总结与展望

自第一台挤压机出现以来,金属挤压成型技术在不断发展和进步,并且带来了巨大的经济效益和社会效益。我国未来的金属挤压成型技术应该向高性能化、高质量化、高效率化和低成本化的方向发展。此外,还要加强基础理论研究与工艺技术创新,这是我国金属挤压领域可持续发展的根本保证。

参考文献:

[1]谢建新.金属挤压技术的发展现状与趋势[J].中国材料进展,2013,32(05):257-259.

[2]昆山集智成模具有限公司.一种实心型材正向挤压装置[P]. CN102909230A,2013-02-06.

[3]昆山集智成模具有限公司.一种实心型材反向挤压装置[P]. CN102873122A,2013-01-16.