基于状态监测与状态检修的发电设备优化检修管理

刘永涛

(大唐国际发电股份有限公司张家口发电厂,河北 张家口 075133)

一、概述

大唐国际张家口发电厂共安装8台国产320MW火力发电机组,总装机容量为2560MW,是向北京供电的重要电源点。我厂于2003年底正式实施点检定修的设备管理体制,作为一种精简高效的发电设备管理体制,在不断推进点检深化管理基础上,我厂大力推行以精密点检为基础的状态检测与技术诊断,实现设备在线诊断和离线检测相结合的优化检修管理,以信息化手段不断提高劣化分析与技术诊断水平,研究设备劣化倾向性以及设备故障规律,推行基于状态监测和状态检修为主的优化检修管理,基本实现了设备的科学、规范管理,设备风险的可控、在控,使全厂安全性和经济性整体得到了根本性提升,机组运行性能持续改进,在机组长周期管理等方面成果显著,多台机组在大机组竞赛中获得金牌机组,其中#1机组连续在网运行时间创纪录实现1006天,为全厂8台320MW机组的安全稳定经济运行提供可靠保证。

二、状态管理体系建设

从我厂成立点检以来,逐步加大以精密点检为主的状态检修管理力度,改变原基于缺陷维修的点检方式。我厂将精密点检作为一项综合的系统性工作,通过精密点检对生产全过程进行安全因素控制,并确定了从在线监测、故障诊断、性能测试、劣化分析等几方面全面开展精密点检的管理思路,分别采取和制定不同的管理策略进行管理,实施基于日常点检、全员参与的精密点检管理模式。针对振动、红外成像等检测项目,分别制定了《张家口发电厂旋转设备振动技术管理标准》、《电气设备红外检测管理标准》等规范管理文件,并成立状态监测小组,由技术负责人牵头进行监督管理。并将在线监测系统按一类生产设备全部纳入点检日常管理,形成常态化的检查管理机制。

另一方面,通过设备管理体制创新,不断拓宽精密点检管理范畴。尤其随着大容量和高参数火力发电机组对水汽质量要求越来越高,我厂于2009年6月正式实施在线化学仪表点检,积极开展水汽系统在线化学仪表的性能检验和状态诊断,通过对仪表系统的综合性测试、对照标准进行分析、比较、判定,定量地确定我厂在线化学仪表系统设备的技术状况和劣化程度,根据状态评价结果科学安排检修时间和检修项目,有效提高化学管理水平,杜绝出现热力系统结垢、腐蚀和积盐等问题。2012年我厂又在系统内首创成立了自动化点检,整合了热控和继电保护两个专业,实现了设备专业点检的全覆盖。

三、状态监测技术与系统应用

1.应用在线监测系统加强在役设备状态监测

为了更好地检测设备的工作情况,及时获得在役设备运行状态,将全厂设备进行分类和筛选,着重加强主机以及重点和关键设备在线监测系统管理。汽机主机振动依靠TN8000系统监测、锅炉配备声波泄漏装置检侧锅炉内的管壁泄漏、发电机通过绝缘过热监测、局部放电在线射频监测仪、转子动态匝间短路以及漏氢漏水监测等系统进行综合监测,对可能产生故障给予早期预报。

同时不断丰富在线监测系统种类,电缆隧道加装温度在线监测系统及自动防火门系统,做到所有高压电缆中间头加装防爆盒并内置测温点,有效发现和消除了多起电缆接头过热放炮故障。从2009年开始,8台炉安装了FWD-2000型飞灰含碳量在线监测系统,通过飞灰含碳量的在线监测,及时进行燃烧调整,有效降低制粉单耗,单台炉年节标煤约600吨,进一步提高锅炉效率及机组经济运行水平。

在线监测系统通过严格规范管理,加强对设备的运行监控、巡视检查、试验分析等,及时发现设备存在问题并予以处理,成为对生产设备动态监测的主要手段。

2.应用先进仪器进行状态监测与故障分析、诊断

除配备点检仪、测温仪、测振仪及红外成像仪、卤素检漏仪、振动分析仪等常规检测仪器外,我厂无损检测及探伤技术配备涡流仪、射线机、超声波探伤仪等,用于检测汽轮机主轴、管道、弯头、三通表面、联箱、管道的焊缝质量等。锅炉防磨防爆配备了HandScan手持式水冷壁腐蚀快速检测扫查系统,用于检查炉内受热面管子的内部缺陷进行检测,应用BJ引进型电机状态监测装置进行电机及轴承故障检测。应用超声波检测仪对升压站瓷瓶进行探伤,有效发现瓷瓶根部存在裂纹、气泡等隐性缺陷。

2007年5月我厂500/220KV联络变压器运行中油中检测含有乙炔并增长较快,超过注意值,判断变压器身内部存在放电现象。为判断故障放电部位,采用超声波带电测局放方式,测定高压侧引线处局放量较大。停电检修时重点进行检查,高压侧引线接头有明显放电痕迹。有效缩短故障检查与处理时间。

3.应用性能检测与性能诊断,全面掌握设备运行状况

近几年我厂加大设备节能检测与性能分析,如通过对送风机风量、风压测试,对风机阻力特性、调节特性进行分析计算,了解风机性能,为提效改造提供依据。针对#3、#4机一次风机运行工作点偏低,风机耗电量高,对风机叶轮进行改造,并加装变频器,使风机运行效率达到75%以上。针对汽轮机通流改造后再热汽温偏低,通过机炉热力试验,分析炉膛温度场及过热和再热受热面布置,对再热器进行改造,增加受热面,提高再热汽温15-20℃。针对#2机组煤耗偏高,通过对热力系统、厂用电系统、设备性能进行全面诊断分析,通过优化运行、检修维护及技术改造,机组煤耗降低6g/KWh。为进一步提高机组经济运行提供依据。

4.结合自身特点开发配备状态管理软件

随着点检工作开展,信息化管理与点检定修的联系越来越紧密,生产信息化为提高设备可靠性、降低故障发生率和维修费用,实现设备的动态管理和点检动态评价提供了依据。我厂充分利用SIS系统及辅机可靠性、质量控制图系统,积极开展设备状态监测工作。并通过管理分析软件的应用,为检修决策提供数据。

质量控制系统主要是利用数理统计知识,对过程质量加以测定、记录从而进行评估和监察过程是否处于控制状态的一种统计方法。根据样本数值可以得到偏差值、平均值等统计数值。现主要开发和应用的控制图有:单个项目质量控制、项目与项目之间的关系控制、不同项目之间的组合关系控制。通过这三个质量控制图进行比较,跟踪设备各种参数的变化趋势,并对三点连续上升或下降进行报警。

四、状态诊断案例分析

1.振动分析在汽轮机异常诊断中的应用

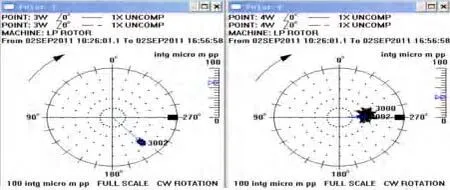

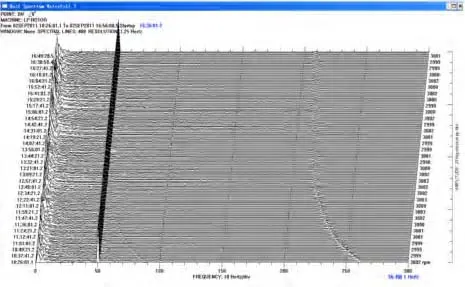

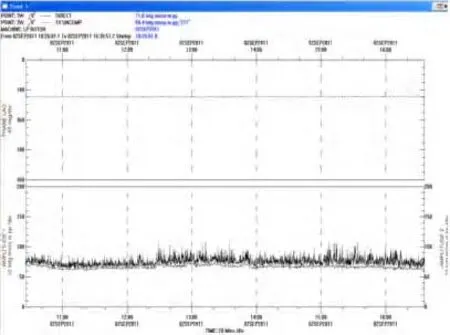

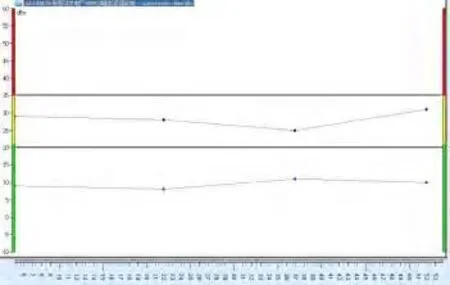

我厂#3机组于2011年5月检修开机运行后,出现了3号、4号瓦振动突增的现象,持续大约半小时左右后振动逐渐恢复,振幅值基本保持不变,但瓦振仍略有增大。利用Bently公司208P数据采集系统及分析软件ADRE for Windows对3号机组轴系振动进行了振动监测和数据采集。轴系监测数据表明,汽机低压转子3号、4号瓦振的频率成份主要为工频分量,相位相对稳定,表明低压转子有动不平衡的因素存在,见图一、图二;从图三可以看出3号瓦振出现了不同程度的不稳定波动信号。

图一 3号瓦振、4号瓦振测点极坐标图

图二 3号瓦振频率分布瀑布图

图三 3号瓦振随时间变化趋势图

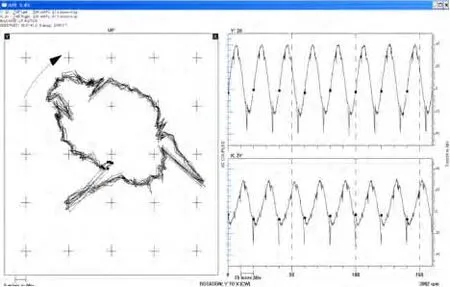

图四 3号轴心轨迹

从图四的3号轴心轨迹分析,3号轴承侧存在明显的典型动静摩擦,摩擦点集中在水平面下方;现场对轴封温度、压力进行了调整实验,但3号瓦振基本不受影响;现场进行改变凝汽器真空实验,3号轴振受其影响较大,真空高时振动大,反之振动小。通过分析,判断3号瓦振大的原因为低压转子存在着不平衡,对3号、4号瓦产生激振力引起瓦振大。申请停机后对低压转子进行现场动平衡,并重新加了平衡块,开机后3号瓦振最高0.025mm,轴振最高 0.06mm,恢复正常。

2.电机状态诊断装置在送风机电机的应用

#6机#1送风机电机运行中振动值较大,使用BJ型电机轴承状态监测装置分别对轴承和振动进行检测、分析:

监测设备状态包括dBm值(轴承损伤)和dBc值(轴承润滑脂状况)。驱动端趋势图如下:

从趋势图可以看出,代表轴承损伤的dBm值进入黄区,而代表轴承润滑状态的dBc值在绿色区域,说明轴承润滑良好而轴承开始有一定的损伤,需要定期监测,缩短监测周期。

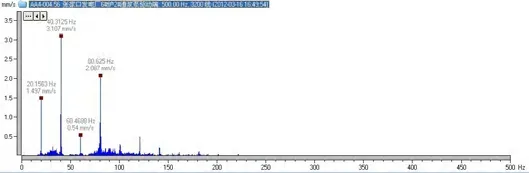

水平方向振动频谱图如下:

该电机额定转速为:1480 RPM左右,因此该电机的旋转基频是20Hz左右,从频谱图上可以看出,造成水平方向振动超标的主要因素就是来之20 Hz、40 Hz、80 Hz处的振动,建议检查。

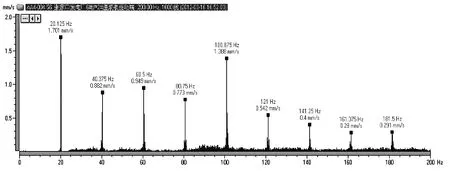

垂直方向振动频谱图如下:

该电机额定转速为:1200 RPM左右,因此该电机的旋转基频是20Hz左右,从频谱图上可以看出,造成垂直方向振动超标的主要因素就是来之20 Hz以及它的各阶倍频的振动,建议检查。

从振动分析,造成电机振动主要是二倍频振频,初步判断原因为电机和水泵的对中问题,及电机松动和平衡问题。停机检查后发现电机和泵体连接对轮损坏,是造成二倍频振频的主要原因。

五、取得效果

1.状态检测为设备劣化倾向管理提供依据

我厂通过加强设备状态管理和点检数据分析,研究设备劣化倾向性以及设备故障规律,不断提高设备安全运行水平。比如通过对给水泵运行中机械密封的失效故障分析、治理,机械密封的失效故障由2006年的11次,到2008年基本杜绝锅炉主给水泵机械密封泄漏事故。通过高压电机运行检测和综合治理,轴承烧损故障由06年以前年均10次,减少到至今未发生一例主要辅机电机轴承烧损故障。通过开展以设备状态监测与分析技术为核心的精密点检工作,为我厂解决了一些长期存在的设备缺陷,如凝升泵长期振动问题,及时发现设备隐患,避免缺陷的进一步扩大而影响机组安全和稳定运行。

2.通过精密点检促进技术监督水平的提高

技术监督中的试验数据有效反应了设备的状态,通过引入精密点检方法,不断积累周期测试数据形成劣化趋势分析,基层技术监督人员将设备技术参数由从前只提供单个测试数据,过渡到提供数据形成的劣化曲线。使专业点检人员能够更准确、全过程的掌握设备健康状况,为进行综合的设备检修决策提供服务。

3.通过状态检修与安全评估实现优化检修管理

机组检修周期优化是建立在机组性能的全面评估基础上,以#1机为例,通过结合对日常点检和先进的在线、离线监测仪器获取的设备运行信息进行分析和判断,及历次检修和机组实际运行情况对机组运行性能进行全面评估,对常见性给水泵机械密封泄漏、高压疏水系统阀门泄漏、制粉系统磨损、测温元件引线故障、传感器和执行机构异常等典型缺陷进行机理分析,研究制定检修维护对策。对可能影响机组长周期安全运行的汽轮机轴瓦温度高、振动大、EH油系统泄漏、加热器泄漏、机炉外管焊接质量、凝汽器真空下降、仪控保护逻辑可靠性及高负荷阶段发电机线棒温度高等问题,进行了专项评估,制定相应的应急预案。对存在的较大安全隐患,制定有效防范措施。综合各项评估结果,做到机组运行状态心中有数,点检管理有的放矢,保证长周期运行目标实现。

通过优化检修,直接减少了计划检修的实际发生次数,降低了企业的检修成本,检修项目的确定更有针对性,避免了部分设备、部件出现过修、欠修的情况,从而节省了检修成本和人力消耗。

六、工作规划与展望

1.加强精密点检技术管理人才培养,培养一支能掌握状态检修监测和故障分析的手段,能综合评价设备的健康状况,并参与检修决策,有高超的检修技术和很强的事故处理能力的设备管理队伍。

2.加大新技术应用,如发电机不抽转子状态下转子匝间短路检测、设备不解体表面检测技术、应力应变检测技术等,提高检测准确性和设备检修效率。

3.提高精密点检的信息化管理水平,推进在线故障专家诊断系统及远程故障预警诊断系统的推广应用。

4.技术监控与精密点检做到有机结合,加强日常监督管理和指标劣化控制管理,重点对机组的油、水介质的品质指标分析,系统控制品质变化分析和设备性能指标、功能指标的劣化分析。