链式抽油机换向系统研究

牛曙光,薛 琳,季亚芸

(1.常熟理工学院机械工程学院,江苏常熟215500;2.沈阳新松机器人自动化股份有限公司,辽宁沈阳110168)

链式抽油机换向系统研究

牛曙光1,薛琳2,季亚芸1

(1.常熟理工学院机械工程学院,江苏常熟215500;2.沈阳新松机器人自动化股份有限公司,辽宁沈阳110168)

摘要:作为一种长冲程节能型抽油机,目前其核心结构——换向系统故障率较高.本文通过对传统链式抽油机换向机构进行受力分析,提出用对称式双链条同步运行机构取代传统的单侧链换向机构.为链式抽油机的制造提供更可靠的理论基础.

关键词:链式抽油机;动力学;换向系统;实验研究

针对油田对低冲次、高能源利用率抽油机的需求,研制长冲程抽油机对缓解我国老油田产量过低、高含水开发有着非常重要的意义.其中的链条抽油机,在很多方面都具有无与伦比的优势:具有结构简单、质量轻、耗能少、冲次低、冲程长、悬点加速度变化小、惯性载荷小、运行平稳、减速器额定扭矩小和易于安装等特点,近年来得到了普遍发展.但是在现场应用中,存在着换向系统故障率较高的问题.换向系统是整个链式抽油机的核心部分,换向架、轨迹链条、换向轴、链轮、链轮支撑机构等是整个换向系统的关键部分,它的优劣直接决定着换向系统的使用寿命,乃至整台抽油机的机械性能.

1 链式抽油机动力学分析及换向系统的改进

1.1传统链式抽油机轨迹链条受力特点

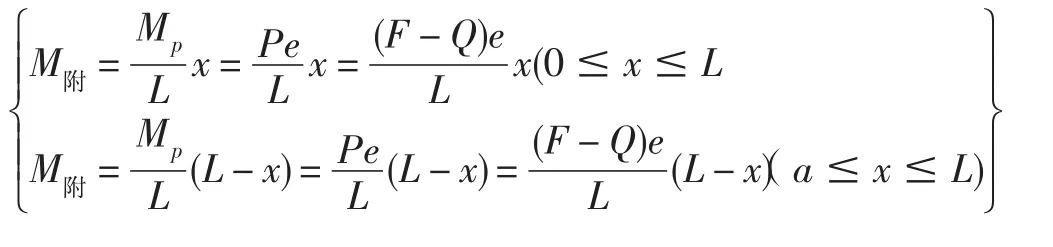

链式抽油机的轨迹链条通过特殊链节和主轴销与换向架相连,把电动机输出轴的旋转运动变为悬点的往复直线运动,使得链式抽油机的冲程只与上下链轮中心距和半径有关,能够更好地实现长冲程.传统链式抽油机轨迹链条受力如图1所示.由于套筒滚子链的特殊结构和要达到换向架换向的目的,使得轨迹链条运行平面和换向架不在同一平面内,其间有一定的偏心距e.这一偏心距的存在使轨迹链条的受力不甚合理.在链条运行平面内,由力平衡关系F = P + Q,得换向轴所受载荷:P = F - Q .

将P等效转化到特殊链节上,会产生一个附加力偶Mp,以下研究侧向附加力偶Mp对链条的影响.根据静力学公式计算链条所受附加弯矩为:

由上式可以看出,距特殊链节越近,链板所承受的附加弯矩越大,因此附加正应力σP在各链节处是不相同的,且与特殊链节相连的链节处最大,取链条节距为P,则

在与链条运动相垂直的平面内,距离弯曲中性面最远的是链条外链板,所以外链板上作用有最大附加正应力σp max.外链板惯性矩J为

式中:Z——链板各平面到中性面的距离(mm),其中Zmax= 2δ+ h;

δ——链板厚度(mm);

h——外连接内宽(mm);

b——截面处链板宽度(mm).

故该截面上的最大附加正应力为:

抽油机悬点载荷F(包括静载荷和动载荷)和平衡配重载荷Q(当实现较好的平衡时,其值为最大悬点载荷与最小悬点载荷之和的一半)不是直接作用在轨迹链条上,而是由钢丝绳传至往返架,再由往返架通过特殊链节传到轨迹链条上,这样便产生一个由载荷所在平面到链条运行平面的偏心距e.由于力偶的存在,使轨迹链条在一种既有轴向拉伸,又有侧向弯曲的复杂受力状态下工作,从而发生早期失效.

从以上的分析可以看出,链条抽油机轨迹链条的载荷偏心产生的附加力偶造成链条侧向弯曲,这种侧向弯曲是轨迹链条早期失效的主要原因.如果再考虑到换向冲击和侧向弯曲引起的链板局部磨损,造成链板强度减弱和疲劳等因素的综合影响,可想而知链条抽油机的轨迹链条受力情况是十分恶劣的,链条发生早期失效是必然的.

1.2新式换向系统受力分析

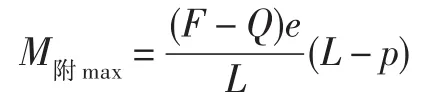

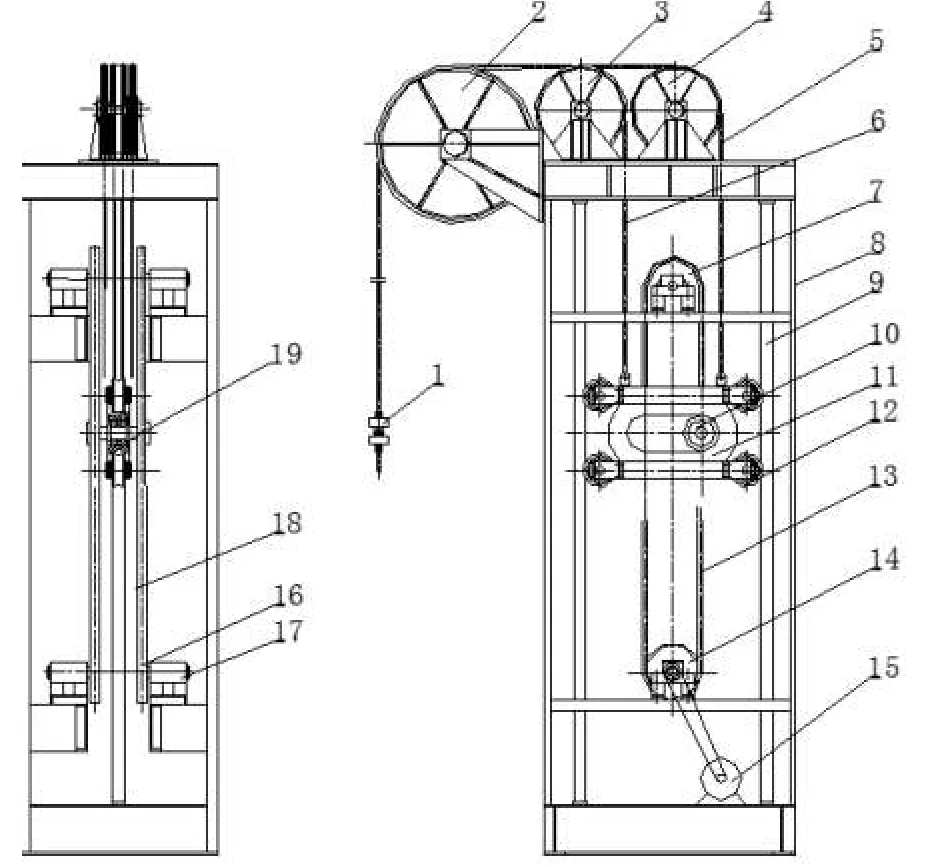

为解决传统链式抽油机由于附加力偶导致轨迹链条早期失效的问题,对换向系统的结构进行了改进设计(见图2).在换向系统中新增了一条主动链,两主传动链对称安装同步运行.

图2 新式换向系统结构示意图

图3 实验样机

在与链条运行平面平行的平面内,悬点载荷通过钢丝绳作用于换向架的左右两侧,并保证两股钢丝绳的距离大于链轮直径,这样可以使主动力F在两悬点载荷之间,解决了因主动力F与悬点载荷的偏距导致的换向架上的导轮承受的正压力.在垂直于链条运行平面内,两主动链条分布在换向架的两侧,换向架在中间运行,换向轴由单侧与链条连接变为双侧与链条连接,负载由作用于换向轴的一端变为作用在换向轴的中间.将换向轴看做梁,其形式由外伸梁变为简支梁,根据静力学分析可知,新型换向轴铰点处附加弯矩为0,即链条不再受附加力偶的影响,只承受正常的拉伸载荷,因此可以根据正常计算值选取链条型号.同时,换向架导轮的侧面也就不受力,大大减小了链式抽油机的故障率,提高了链式抽油机的可靠性,并减小了机构在运行中的摩擦能耗.

1.3链式抽油机样机的制造

根据前述换向系统受力分析,总结了解前人对游梁式抽油机试验研究方法,制作了链式抽油机的样机模型(见图3),并且根据现有的实验设备和仪器仪表建立了链式抽油机参数测试系统.利用本次实验测得的数据为下一步实际链式抽油机的制造和现场试验提供充足的数据支持.

2 链式抽油机运动性能影响因素分析

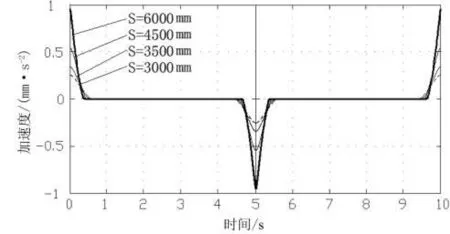

取链式抽油机的最大冲次为6次/min,冲程S分别取6,4.5,3.5,3 m,链轮半径R为144 mm,对链式抽油机的悬点位移、速度及加速度的变化进行了分析,并借助于MATLAB进行编程,得到悬点速度、加速度曲线如图4~5所示.

图4 悬点速度曲线

图5 悬点加速度曲线

从图4和图5可以看出,新型链式抽油机的悬点运动性能与冲程有密切关系.显而易见,随着时间的变化,悬点的速度、加速度、位移的变化趋势并不因冲程不同而出现变化,在相同的时间点悬点的运动参数随着冲程的增大而增大,反之亦然.悬点位移在抽油机上下冲程中都按照简谐规律变化,而速度及加速度仅在换向时间段内按简谐规律变化.当悬点处于下死点时,速度为零,而加速度最大;反之,在上死点时,速度为零,而加速度最小;当速度处于最大的时间段内,加速度为零,与前面分析一致.

3 结论

通过对换向系统受力的理论分析,阐述了原有链式抽油机换向系统易发生故障的原因,并提出采用双链条同步运行机构替代传统的单侧链机构,使换向轴和链条的受力更加合理,从而降低链式抽油机的故障率.依据本文分析结果制造了实验样机,并进行了实验测试.虽然测试环境与实际工况有所区别,但在测试过程中实验样机运行平稳,可以为后期整机的制造提供一定的参考.

参考文献:

[1]张银鸽.新型链式抽油机研制与仿真研究[D].长春:吉林大学,2014.

[2]申彦刚.抽油机在我国的发展趋势初探[J].科技创新与应用,2013(1):71.

[3]牛曙光,赵砚虹.长冲程链式液压抽油机的研究[J].机床与液压,2005(8):45-46.

[4]俞庆,李仁兴.基于MATLAB技术的后置型游梁式抽油机优化设计[J].装备制造技术,2010(2):69-71.

[5]WEATHERFORD, Inc. Reciprocating Rod-lift System[J]. Pumping Units, 2009, 22:72-75.

[6]袁新梅,董小庆,施廷锋,等.基于Workbench的链条抽油机链板疲劳寿命分析[J].制造业自动化,2014,36(3):77-79.

A Research on the Revering System of Chain-driven Pumping Unite

NIU Shuguang1, XUE Lin2, JI Yayun1

(

1. School of Mechanical Engineering, Changshu Institute of Technology, Changshu 215500, China;2. Siasun Robot & Automation Co., Ltd, Shenyang 110168, China)

Abstract:At present, as a kind of long stroke energy-saving pumping unit, the reversing system failure rate of its core structure is higher. Based on the analysis of the force of the reversing mechanism of the traditional chain pumping unit, this paper proposes the use of the symmetrical double chain synchronous operation mechanism to replace the traditional single side chain reversing mechanism to provide more reliable theoretical basis as well as a certain reference value for the chain pumping unit manufacturing research methods and achievements of the development of the chain pumping unit.

Key words:the chain pumping unit;dynamics;switching system;the experiment research

中图分类号:TE933

文献标识码:A

文章编号:1008-2794(2016)02-0025-03

收稿日期:2015-12-26

基金项目:江苏省科技支撑项目“长冲程链式抽油机关键技术研究”(BE2011096)

通信作者:牛曙光,教授,硕士研究生导师,研究方向:石油机械、电梯工程和特种加工,E-mail:niushuguang2000@163.com.