埋置式预应力钢筒混凝土管插口环向裂缝形成机理及防治措施

黄 娟, 徐 浩

(中国水利水电第五工程局有限公司 第三分局,四川 成都 610225)

埋置式预应力钢筒混凝土管插口环向裂缝形成机理及防治措施

黄娟,徐浩

(中国水利水电第五工程局有限公司 第三分局,四川 成都610225)

摘要:埋置式预应力钢筒混凝土管(PCCPE)插口端内壁混凝土环向裂缝主要出现在靠插口端300 mm范围内。义县管道分公司生产的PCCPDE3800管材插口环向裂缝达到了GB/T19685-2005国家产品标准的合格要求,但管材插口端普遍存在的环向裂缝使用户始终疑虑,担心影响其使用功能。该管道分公司采用理论分析结合实践应用的方式,解析了PCCPE管材插口环向裂缝的形成机理,用较小的经济投入,从结构和工艺两方面探索了防治插口环裂的措施,提升了管材外观品质,提升了公司PCCPE制管的品质和社会知名度。

关键词:PCCPE;插口环裂;机理;防治

1概述

埋置式预应力钢筒混凝土管(PCCPE)插口端内壁混凝土环向裂缝主要出现在靠插口端300 mm范围内,国家产品标准《预应力钢筒混凝土管》GB/T19685-2005规定距管子插口段300 mm范围内出现的环向裂缝宽度不应大于1.5 mm。虽然义县管道分公司生产的PCCPDE3800管材达到了国家产品标准的合格要求,但管材插口端普遍存在的环向裂缝使用户始终疑虑,担心影响管材产品的使用功能。为消除用户疑虑,该管道分公司以管芯插口端内壁混凝土环向裂缝形成机理及防治措施研究为课题,采用理论分析结合实践应用的方式,通过调查、统计、分析和管材产品检验数据验证开展研究,为提升管材外观质量提供了技术支撑。

2PCCPE插口环向裂缝产生的原因分析

管材插口端内壁环向裂缝形成机理复杂,其主要受管材结构、混凝土抗拉力、立式起吊、混凝土收缩、缠丝工艺局部剪切受力状态以及混凝土的干燥收缩等多种因素综合影响形成。

2.1结构方面的原因

PCCPE管芯内嵌埋的防渗薄钢筒厚度为1.5 mm,而插口钢环的型材尾部厚度为7.5 mm,薄钢板卷通过螺旋焊机卷制搭接在插口钢环的型材尾部,搭接长度约20 mm,搭接焊后在插口钢环的型材尾部处的整个环向截面形成厚度差为7.5 mm的截面突变。理论上,插口钢环尾部可采取加大宽度并削薄的加工措施,但由于其不经济,行业内无生产厂家采取;且搭接焊缝必须存在并经致密性水压试验合格,故搭接焊缝引起的截面突变在结构上不可避免。

2.2工艺方面的原因

PCCPE管芯在缠绕预应力钢丝的工艺过程中,对管芯施加了环向压力,含钢筒的管芯混凝土均将产生环向的向内收缩变形。由于嵌埋的薄钢筒在插口钢环根部结构上存在的截面突变,该突变的截面压迫管芯内壁混凝土并于截面突变处形成应力集中、顶压管芯内壁混凝土而使管芯内壁混凝土承受拉应力,当管芯内壁混凝土内表面所承受的拉应力达到或超过该部位混凝土的抗拉强度时,管芯内壁混凝土在薄钢筒结构的截面突变处直接形成环向裂缝。

2.3混凝土强度的原因

管芯插口端的内壁混凝土强度自身偏弱。在管芯混凝土立式浇筑的振动密实过程中,石子往下沉,往往造成插口端的管芯混凝土缺少石子而富含砂浆,致使上层的插口端管芯混凝土强度低于中、下层管芯混凝土,该部位混凝土的实际抗拉强度值下降,不足以抵抗缠绕钢丝时该部位因截面突变形成的应力集中而直接顶压管芯内壁混凝土形成的表面拉应力,从而形成环向裂缝。

2.4立式起吊原因

标准管生产过程中,管芯到成品工序均由专用圆盘式吊具吊运。圆盘式吊具通过卡具锁死插口钢圈的第二个凹槽,对插口钢圈施加环向压力起吊重达50 t的管芯。该环向压力在插口钢圈与薄钢板搭接焊形成的截面突变处造成应力集中,同时,插口端内壁混凝土则因传导管材自身重量形成拉力,两项应力叠加易形成环向裂缝。

2.5环境因素

成品管材后期存储环境干燥,混凝土易形成干缩裂缝。在管材插口端部区域由于混凝土环向预应力和混凝土干缩效应叠加,易形成环向裂缝。

综上所述,插口钢圈与薄钢板搭接处的截面突变为插口环向裂缝形成的结构原因,管材吊运及钢丝缠绕施加的环向预压力为工艺因素,而插口钢圈与薄钢板搭接处混凝土强度不足以承受拉应力为出现环向裂缝的直接原因。经分析,可采取提升管芯混凝土强度的措施以及在制造过程中采取减少和分散插口端受力条件的措施,可以减少裂缝出现的概率。

3防治措施

3.1结构措施

减少和分散管材插口端承受拉应力的措施:将插口钢环内侧的钢丝网片直径由合同要求的φ4增加为φ5,钢丝网片的宽度保持300 mm,定位焊接固定尺寸(靠插口钢环上边缘)由20 mm调整为60 mm。其原理是充分利用钢网片的抗拉特性,相对增加插口钢环下边缘位置钢丝网片的分布宽度,从而分散和减少在钢丝缠绕过程中因截面突变引发的应力,减小该部位因应力集中造成环向裂缝的危害程度。

3.2工艺措施

改善插口端混凝土的均匀性,提升其强度:

(1)加强各组分原材料尤其是聚羧酸高效减水剂的质量控制,执行工艺试验确定的最佳搅拌时间;在控制好水灰比的前提下确保混凝土搅拌均匀,具有良好的和易性和可施工性;

(2)立式振动成型工艺存在上部石子下沉,在插口端会形成富含砂浆(缺少石子)的区段。调整振动器振动顺序并控制振动时间,随混凝土浇筑依次打开下、上部位的振动器,浇筑完成后,减少上部振动器延后振动时间,避免出现过振现象,从而减少浮浆层厚度;同时对收面工序增加措施:插口端采用添加合格的新拌混凝土用以置换浮浆层,通过外模的溢流口挤走该区段的浮浆层,改善插口端混凝土的组成和均匀性,提高插口端混凝土的质量和强度值,从而提高该部位混凝土的抗裂能力。

(3)加强管芯后期的洒水养护,将缠丝时的管芯混凝土强度控制指标由原来的≥38.5 MPa提高为≥45 MPa,以巩固和提升管芯混凝土自身的抗裂能力。

4采用防治措施后取得的应用效果

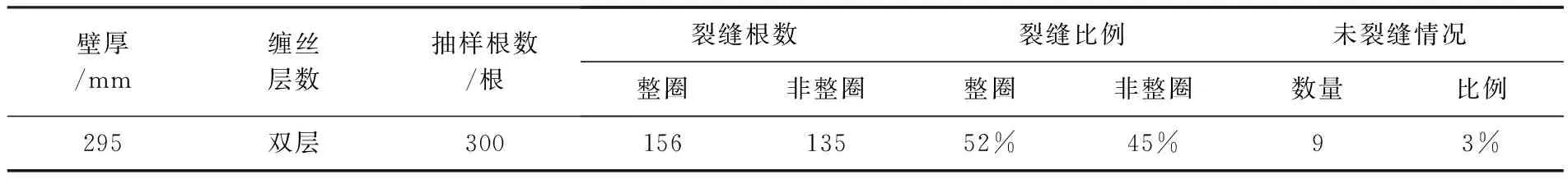

抽取义县管道分公司2014年度生产的300根PCCPDE3800×5 000 mm成品管材,将插口部分混凝土环向裂缝统计情况列于表1。插口端无环向裂缝的为9根(占比3%),非整圈环向裂缝的为135根(占比45%),整圈环向裂缝的156根(占比52%)。

表1 义县管道分公司2014年环裂情况统计表

注:抽样管材内壁环向裂缝的宽度不超过0.4 mm,裂缝宽度指标符合产品标准和合同文件的合格要求。

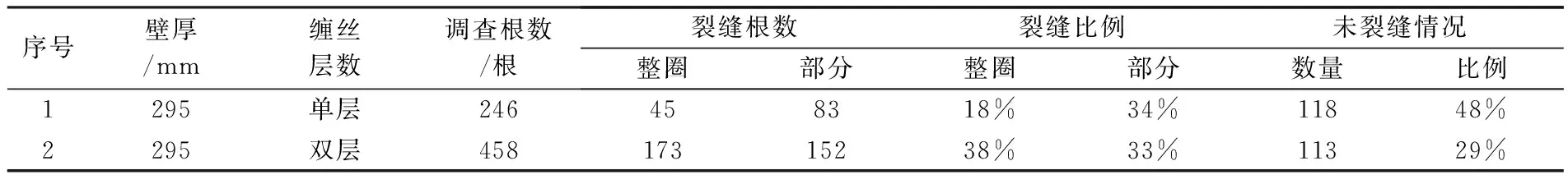

2015年,管道分公司标准管材生产任务全部完成。统计成品管环向裂缝情况共计704节,其中单缠管246节,无环向裂缝管占比48%;双缠管458节,无环向裂缝管占比29%。插口端环向裂缝质量统计数据见表2。

将表1、2中的统计数据进行对比:2015年无环向裂缝管整体占比为33.8%,相比2014年无环向裂缝管占比提升约30.8%,防治措施效果明显。2015年单缠管中无环向裂缝管占比为47.97%;双缠管中无环向裂缝管占比为25.8%。双缠管的无环向裂缝管比例相对较低,其原因可能为生产工艺上存在二次缠丝、二次喷浆过程,比单缠管材多经过一次预应力缠丝和最少四次垂直起吊过程,致使部分无环向裂缝管进一步发育为环向裂缝管。

表2 2015年环向裂缝情况统计表

5结语

在不改变管芯壁厚设计尺寸的前提下,从结构和混凝土工艺上采取防治措施,如调整插口钢环内侧钢丝网片直径、置换插口端浮浆层、加强原材料的质量控制等控制措施,分散插口端管芯承受的拉应力及提升插口端混凝土强度,可以减少管芯内壁环向裂缝产生的数量,提高成品管材的外观质量,提升制造厂商的品牌知名度。

收稿日期:2016-04-06

中图分类号:TV554;TV52;TV553;TV546

文献标识码:B

文章编号:1001-2184(2016)03-0057-02

作者简介:

黄娟(1987-),女,湖北荆州人,助理工程师,学士,从事水利水电工程施工技术与管理工作;

徐浩(1986-),男,江苏徐州人,项目工程部主任,助理工程师,从事道路、桥梁施工技术与管理工作.

(责任编辑:李燕辉)