大型全承载混合动力客车转向系统的集成设计

杨小见,宁忠翼,杨 胜,游菁兰,孔 力

(1.东风商用车有限公司技术中心,武汉 430056;2.湖北汽车工业学院电气与信息工程学院,湖北十堰 442002)

大型全承载混合动力客车转向系统的集成设计

杨小见1,宁忠翼1,杨胜1,游菁兰1,孔力2

(1.东风商用车有限公司技术中心,武汉430056;2.湖北汽车工业学院电气与信息工程学院,湖北十堰442002)

摘要:首先分析传统大型客车转向系统的布置结构和特点,然后详细阐述大型全承载混合动力客车转向系统集成布置的设计方案和相关匹配计算结果,最后对其优点进行总结归纳。

关键词:大型全承载;混合动力客车;转向系统;集成设计

随着汽车技术的发展、节能环保要求的提高及政府对新能源汽车补助力度的加大,混合动力和纯电动客车正成为国内客车研发的热点。但此类客车转向系统通常采用电动液压助力转向泵(以下简称“电动转向泵”),这与传动的发动机带转向泵的布置方案和管路连接的差别很大。

强制实施的GB7258[1]中11.2章节对客车结构也提出了明确的特殊要求:车长大于11 m的公路客车和旅游客车及所有卧铺客车,车身应为全承载整体式框架结构。故其转向系统的零部件及支架的连接布置与常规车架又有不同。

另外,大型中高级客车为增大车内空间,通常采用低驾驶区布置形式,使其转向系统无法采用常用的双拉杆结构,这对转向系统的布置也增加了要求。

鉴于此,本文提出并设计了一种适合某全承载混合动力客车的集成布置式的新型转向系统。

1 传统大型客车转向系统的布置结构和特点

传统大型客车一般采用槽型梁车架结构,因前悬较长,转向拉杆系统采用双拉杆结构;转向液压管路系统依靠发动机带的转向泵提供液压助力。

1.1转向拉杆系统的布置结构

为降低驾驶区高度,槽型梁车架常采用Z型结构,前低后高。转向机支架为铸件框架式结构,用螺栓固定在车架上。转向拉杆系统的布置结构如图1所示,采用中间垂臂过渡的双拉杆结构[2-4]。

1.2转向液压管路系统的布置结构

转向机布置在整车的最前端,而转向泵随发动机布置在整车的最后端(发动机后置)。转向液压管路从整车最前端的转向机一直连接到最后端的转向泵,管路平均长度约有11 m,如图2所示。

1.3转向系统的特点

通过以上转向系统的布置结构,可以看出其具有以下特点:

1)转向机支架框架式结构、布置和连接形式不适合全承载车架结构。

2)转向拉杆系统双拉杆布置形式,不适合超低驾驶区车型。

3)转向液压管路系统常规发动机带转向泵提供液压助力,不适合混合动力及纯电动客车。

4)转向管路从前到后布置、设计、安装麻烦,耗时;管路较长,成本较高。

故需设计一种集成布置式的新型转向系统来适合全承载混合动力客车。

2 大型全承载混合动力客车转向系统的集成设计

大型全承载混合动力客车转向系统的集成设计,首先考虑转向拉杆系统和转向液压管路系统的设计方案,然后设计其安装支架,最后进行零部件的安装布置[5-8]。

2.1转向拉杆系统的设计方案

大型全承载混合动力客车,因整车前悬较长,转向拉杆系统采用转向换向器+转向机卧式的布置形式。

由于该车型驾驶区较低,故转向机采用了俯卧式布置结构,垂臂布置在转向机的下面,垂臂摆动端布置在转向机的右侧,如图3所示。

2.2转向液压管路系统的设计方案

混合动力客车如采用常规液压助力转向系统,在怠速起停时会出现短暂无转向助力的情况,驾驶员转向操作较费力,存在一定安全隐患。因此,转向系统需采用电动转向泵,采用电动转向泵可节约能源约30%。

根据混合动力客车整车控制策略,设计转向液压系统工作模式[9-10]如图4所示。首先,设定电动转向泵的电机为220V交流电机。然后,设计匹配DC-AC逆变器,由整车启动开关进行控制,把整车电源的直流600V电压转换成交流220V电压,供给电动转向泵。接着,根据转向机的性能参数,匹配转向泵的流量和压力等参数。最后,设计布置转向液压管路的走向。

2.3转向系统安装支架的结构设计

转向系统安装支架包括全承载车架多根方管梁、转向换向器安装支架、集成安装支架,经拼焊而成,满足全承载式车架要求,如图5所示。

转向换向器安装支架采用L型拼焊件,两侧加强;安装孔可根据换向器的布置角度进行调整。换向器支架前侧面焊接在车架左边前牛腿后翼面,焊接位置可根据方向盘的位置进行调整。转向系统集成安装支架采用平板翻边折弯结构进行加强,周边焊接的方管梁另与车架和车身裙边焊接,结构牢固、安全可靠。转向系统集成支架上可集中布置转向机、电动转向泵、转向油罐,安装孔可根据布置角度进行调整。集成设计支架,可相应减少成本。

2.4转向拉杆系统零部件的安装布置

转向拉杆系统零部件的安装布置如图6所示。要求转向换向器的输入轴位置与方向盘的位置(Y值)一致。转向机采用俯卧式,输出轴朝下,垂臂摆动端朝内。中间传动轴采用可伸缩式结构。直拉杆总成连接垂臂和前桥上节臂,且应避免与车架梁干涉。

换向器的输出轴和转向机的输入轴布置尽量在同一平面,允许有少量高度差,一般不超过30 mm。换向器输出轴和转向机输入轴同时偏置一定角度。这样可以使中间传动轴两端的万向节叉两轴线夹角较小,一般不超过10°,便于换向器和转向机同速转动。

2.5转向液压管路系统零部件的安装布置

转向液压管路系统零部件的安装布置如图7所示。电动转向泵布置在转向机附近。电动转向泵安装底座下设有减振软垫,可以有效降低其振动幅度,减小噪声。转向油罐布置在转向泵附近,且其出油口高于转向泵的进油口。

因电动转向泵和转向油罐布置在转向机总成附近,故转向液压各管路都较短,设计、安装都方便,耗时少,成本低。转向管路较短,相对原11m长的管路缩短到1m左右,节约管路成本约90%。另外,电动转向泵、转向油罐、转向机总成集中布置,车身侧围设计一个检修舱就能满足三个零部件的检修、维护、保养,节约了整车的空间。

3 转向系统相关匹配计算结果

3.1转向系统基本参数

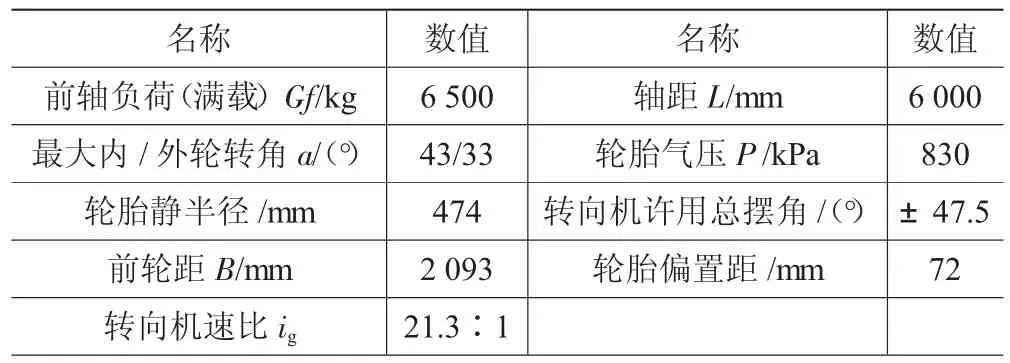

转向系统计算所需的基本参数如表1所示。

表1 转向基本参数

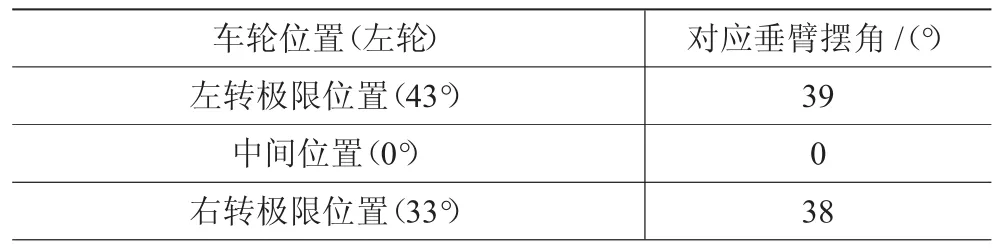

将转向机输出轴位置、垂臂长度、前桥主销中心距、上节臂、横拉杆位置、主销后倾角等参数输入“转向拉杆系统计算程序”,得出一系列计算结果:垂臂的摆角、拉杆的传动比、前桥梯形机构的传动比等,便于后续计算使用。其中部分计算结果见表2。计算垂臂摆角,确保垂臂摆角在转向机输出轴摆角范围内,并可推算出方向盘左右圈数及是否一致。

表2 部分计算结果

3.2转向系统计算结果

1)客车最小转弯半径。当内轮转到极限转角43°时,外轮相应转角为33°。客车的最小转弯半径Rmin可按最大外轮转角计算:

式中:C为轮胎偏置距72 mm。

由于客车在转弯行驶时,轮胎有偏离现象,故实际转弯半径会有所增大。因此,客车最小转弯半径取值约为11.5 m,满足整车的规定要求。

2)方向盘圈数。当车轮左转至极限位置时,垂臂摆角向前39°,方向盘逆时针转圈数n=39°×21.3/360° =2.31圈。当车轮右转至极限位置时,垂臂摆角向后38°,方向盘顺时针转圈数n=38°×21.3/360°=2.25圈。垂臂许用总摆角±47.5°(反推方向盘最大可允许圈数:n=47.5°×21.3/360°=2.81圈),垂臂实际摆角为向前39°/向后38°,故垂臂摆角范围设计合理。方向盘圈数逆时针和顺时针圈数基本一致,左右对称,且圈数不超过最大可允许圈数2.81圈,故方向盘圈数设计合理。

3)原地转向力。原地转向时,轮胎阻力矩MK可按半经验公式计算[4]:

式中:μ为地面与轮胎之间的摩擦系数;G为车轮单边负载N;P为轮胎充气压力Pa。

汽车在原地转向时,轮胎的阻力矩远大于其它状态时的阻力矩。轮胎阻力矩MK作用到转向垂臂上的力矩MP′计算如下。由于该系统为动力转向系统,故只需动力转向机输出扭矩MP大于MP′即可。

式中:ηt为梯形机构效率0.8;ηd为拉杆机构效率0.8;id为拉杆机构传动比,id左0.79,id中1.01,id右1.44,it为梯形机构传动比,it左2.05,it中1,it右0.49。

带入数据,计算得出MP′:

左转极限位置MP′≈4 210 N·m;中间位置MP′≈4 053 N·m;右转极限位置MP′≈4 471 N·m。

可见,客车的转向力均匀性较好。若考虑转向机以上的零部件及万向节效率,转向力矩还会有所增大,但动力转向器输出扭矩MP=5 200 N·m(工作压力13 MPa时),显然,转向机输出扭矩能满足超载使用要求。

4)电动转向泵相关参数的匹配。根据转向机扭矩和使用油压、流量要求,设计匹配电动转向泵的功率、转速、泵排量等参数[11-12]。由电动转向泵的电机转速为1 450 r/min、泵排量10 ml/r,可得出流量14.5 L/min,设定泵的最大工作压力为13 MPa,故电动转向泵的功率为14.5×13/60=3.14 kW。

5)垂直跳动干涉计算。按TRW[13]推荐:车轮上跳100 mm,干涉量不大于10 mm;车轮下跳100 mm,干涉量不大于15 mm。经计算得出:该客车前轮上、下跳100 mm时,相应的干涉量分别为2.057 mm和7.115 mm,小于推荐值,满足要求。

3.3转向系统的计算小结

整个转向拉杆系统布置合理,转弯半径符合要求,方向盘圈数及转向力都较均匀,匹配的转向泵使转向机满足所需力矩要求,跳动干涉量在允许范围内,转向系统满足整车设计要求。

4 结论

通过对传统大型客车转向系统的布置结构和特点进行分析,设计出了适应于大型全承载混合动力客车或纯电动客车的新型集成式转向系统:支架集成设计,减少了支架数量;集中布置,提高了模块化程度;俯卧式布置转向机,可有效降低驾驶区地板高度,有利于低驾驶区布置,增加车内空间。另外,电动转向泵采用成熟电机和泵组合而成,运行稳定、可靠。该转向系统集成布置具有一定的创新性、实用性、可靠性和经济性等优点,适用于全承载长前悬低驾驶区混合动力客车。另其布置结构简单,制造和安装方便,便于批量装车,可推广使用。

参考文献:

[1]公安部交通管理科学研究所.机动车运行安全技术条件:GB 7258-2012[S].北京:中国标准出版社,2012.

[2]陈家瑞,马天飞.汽车构造[M].5版.北京:人民交通出版社,2006.

[3]余志生.汽车理论[M].5版.北京:机械工业出版社,2010.5.

[4]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[5]蔡斌,徐亚萍.浅谈长前悬客车转向系统的布置[J].客车技术与研究,2003,25(5):11-12.

[6]艾松树,刘向政.客车转向器支座优化设计[J].客车技术与研究,2009,31(2):15-17.

[7]李玉琴,邓飞,颜尧,等.汽车动力转向系统的匹配性能分析[J].汽车工程,2009(2):180-183.

[8]唐培云.客车动力转向系统的设计布置及常见问题分析[J].客车技术与研究,2006,28(3):37-40.

[9]袁兴文,李文乐.混合动力技术在客车上的应用及分析[J].商用汽车,2008(11):39-41.

[10]黄李琴,季学武,陈奎元.汽车电动助力转向控制系统的初步研究[J].汽车技术,2003(6):3-6.

[11]于志强,李晶.大中型客车液压助力转向系统的设计匹配[J].客车技术与研究,2009,31(2):23-25.

[12]曹中彦.客车动力转向系统的液压匹配和参数选取[J].客车技术,2008(4):11-14.

[13]DFLCD1029客车转向系统设计规范.

修改稿日期:2015-09-22

Integrated Design of Large Full-integral Hybrid Coach Steering System

Yang Xiaojian1, Ning Zhongyi1, Yang Sheng1, You Jinglan1, Kong Li2

(1.Dongfeng Commercial Vehicle Technical Center of DFCV, Wuhan 430056,China; 2.College of Electrical and Information Engineering, Hubei Universityof Automotive Technology, Shiyan 442002,China)

Abstract:The authors analyzes the layout structure and characteristics of the traditional large coach steering system. Then they expound the integrated layout design scheme and the related parameters calculation of a large full-integral hybrid coach steeringsystem. Finally, theysummarize the advantages.

Key words:large full-integral; hybrid coach; steeringsystem; integrated design

中图分类号:U463.32;U463.4

文献标志码:B

文章编号:1006-3331(2016)02-0027-04

作者简介:杨小见(1985-),男,工程师;主要从事客车前桥、转向系统的设计研究工作。